陶瓷墙地砖常见缺陷分析*

2015-11-26刘畅

刘 畅

(佛山石湾鹰牌陶瓷有限公司 广东 佛山 528000)

前言

在陶瓷生产过程中,从原料、配方、球磨、制粉、成形、烧成到磨边倒角等,各个工序均会产生不同的缺陷。结合实践,笔者就常见的几种缺陷进行分析和探讨,供陶瓷企业的生产技术人员借鉴参考。

1 夹层

夹层(分层)是坯体内部有层片状空隙或分层现象。夹层的产生主要是在粉料制备和压砖机成形工序。

1.1 粉料原因分析

1)坯体中使用的软质粘土量过多不利于成形排气。在保证坯体有一定强度的情况下,减少软质粘土的用量。

2)粉料的含水率太高或太低,都会造成砖坯成形时排气不顺畅。粉料的含水率一般控制在4%~7.5%,含水率的大小要根据实际的需要及生产砖的类别不同而定,针对不同的砖坯,要设定合理的控制参数。且粉料要有足够的陈腐均化时间,一般需要陈腐2~3 d,使粉料的水分均匀。

3)粉料的颗粒级配不合理。粉料中超细粉粒过多,导致粉料透气性差,在成形压制过程中因排气困难而阻碍了气体的逸出,从而造成坯体夹层。粉料的颗粒级配一般用震动筛进行分析检测,不同种类的砖最佳的颗粒级配见表1。

表1 不同种类的砖粉料压制成形的最佳颗粒级配表

1.2 压砖机原因分析

压砖机施压过急或磨具配合不当,导致粉料中的气体不能排出,产生坯体夹层。可以适当调整压砖机的冲压频率和施压制度,以适应粉料的性能;同时改善上下磨具的配合度,磨具的安装和调试精度都应在规定的范围内。

2 变形

2.1 膨胀系数不匹配

坯釉膨胀系数、底面料膨胀系数不匹配。调整配方,使坯体的膨胀系数略大于釉的膨胀系数,底料的膨胀系数等于或略大于面料的膨胀系数,使得产品面层处于压应力状态。

2.2 配方不合理

针对仿古砖和全抛釉砖的变形,若铝含量太低,而硅含量又偏高,即Si∶Al偏高,生成的玻璃相必然增多,晶相相对减少,增大产品变形的可能性。在陶瓷行业,要合理调整硅铝比例,一般仿古砖铝含量不能低于17%,全抛釉的铝含量不能低于20.5%,且配方中的K∶Na的比例最好控制在2∶1~1∶1之间。

2.3 坯体中的可塑性原料用量过多

需要减少坯料配方中可塑性原料粘土、泥料的用料,以降低坯体的收缩率。一般情况下,吸水率<0.5%的瓷质砖,总的收缩率控制在9%以内;吸水率在3%~6%的细炻砖,总的收缩率控制在6%以下;二次烧成釉面砖控制在0.6%以下;一次烧成釉面砖控制在1.0%以下。

2.4 窑炉的影响

出窑的砖太拱时,主要是窑炉底、面温差大,最直接的办法就是适当地提高烧成高温区的面温。

2.5 非规律性变形

产品非规律性变形经常出现,主要是窑炉烧成工序,并且伴随着其它许多问题出现,比如一排砖色差严重,尺码、吸水率变化较大。其根本原因是:

1)产品在烧成时受热不均匀,产生不均匀的内应力,从而产生变形。

2)同一件砖的不同部位吸水率不同,导致后期吸水膨胀不同,产生不同的应力,随着时间的延长,出现产品后期变形的现象。解决方案:调整烧成温度,使产品吸水率控制在一定范围内,比如,抛光砖的吸水率控制在0.08%以内,砖坯边角和中间的吸水率的差值应该≤0.03%,且砖泡水后的砖形反弹变化≤0.3%;同时把窑炉烧嘴衬砖平直度、水平度进行检测和更换,以便使窑内温度均匀。

2.6 压机导致的边部上凸、下凹变形

主要是砖边部坯体的上、中、下层的吸水率不均匀所致,要从压砖机处调整。这种变形,一般是比较有规律的,压砖机的某边部压力不够,导致上下层和中层的致密度相差太大。

3 黑心、黑斑

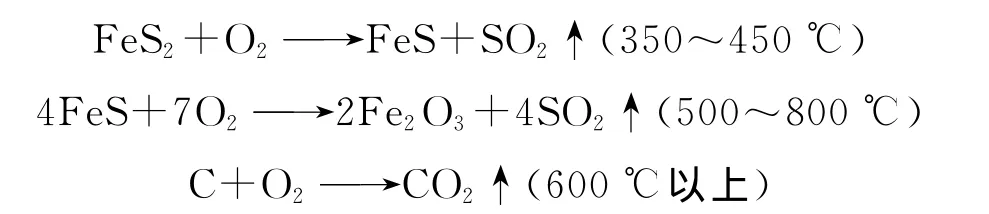

陶瓷产品的黑心是指坯体在烧成的过程中,有机物、硫化物、碳化物等因氧化不足而生成碳粒和铁质的还原物,致使坯体中间呈现黑色或者黑色的夹心,黑心缺陷会影响产品的强度、吸水率和色泽等性能指标。产生黑心的关键是有机物、硫化物、碳化物等氧化不够充分。烧制过程中的氧化反应如下:

在此阶段如果氧化气氛不足,有机物的分解和上述的氧化反应就无法完全地进行,未完成氧化的C、FeS2和FeO等过多地残留积聚在坯体内而使坯体呈黑色、灰色、黄色。在实际生产中要消除产品黑心,须在600~650℃使有机物开始燃烧,在300~850℃让有机物、铁化合物和碳充分氧化,也就是说,应在预热带保证足够的氧化气氛。另外,在烧成的低温阶段,烟气中的CO会被分解,形成2CO2C↓+O2↑的反应,这一分解在800℃以上时会比较明显,而在800℃以下时,有一定催化剂的情况下反映也很明显(游离态的FeO就是很好的催化剂)。如果在低温阶段窑内的氧化气氛不足,且存在还原气氛的情况下,由于在还原气氛中存在FeO,因此会与CO激烈反应而析出C。在低温阶段由于坯体的气孔率较高,析出的C很容易被吸附在坯体气孔的表面而形成黑斑缺陷。

4 色差

色差是指产品间的白度差异、颜色差异,主要表现在砖的表面颜色不均匀或底色不一。根据生产实际情况可将色差分为批量和批量之间的色差;同一批产品的色差;同一块砖表面不同部位的色差。

4.1 色差产生的原因

1)原料成分波动,着色离子含量变化。

2)配料系统精度不高,操作不当。

3)泥浆性能控制不稳定。

4)喷雾干燥的粉料颗粒粗细不均匀,水分不均匀。

5)布料不均匀,压砖机压力变化,生坯致密度不同。

6)釉用原料不合适,釉浆性能波动,施釉量不当。

7)烧成制度控制不好,窑炉波动,烧成气氛变化,窑炉温差大,最高烧成温度控制不当。

4.2 解决方法

1)控制原材料配料精度,使配方相对稳定;

2)调整、调校配料系统,严格按照要求操作;

3)严格制泥、制釉工艺要求,加强除铁;

4)成形时保证加压制度的相对稳定,严禁随意操作,必要时根据粉料性能适当调整压制参数;

5)严格窑炉操作规程,确保烧成曲线的实施。

5 结语

陶瓷产品在生产过程中,缺陷的产生在所难免,为了提高产品的优等品率,我们要从源头抓起,对原料成分、配方、粉料配级、产品的压制、烧成、磨边倒角各个工序都要严格把控,做到事前预防事后分析杜绝。

1 盛厚兴,同继锋主编.现代建筑卫生陶瓷工程师手册(第1版).北京:中国建材工业出版社,1998