QZT80塔机顶升过程倒塌事故分析

2015-11-26王健刘兵

王 健 刘 兵

(江苏省特种设备安全监督检验研究院 南京 210036)

1 事故概况

2012年5月12日上午,某工地塔机在顶升加节过程中发生倒塌事故,造成正在顶升加节作业的5人中4人坠落着地,1人坠落在平衡臂上,3人当场死亡,2人送医院后死亡。

2 设备情况

事故塔机型号:QZT80,额定起重力矩800kN·m

3 现场勘察与调查情况

1)事故发生时塔机正在进行顶升加节作业,已加节完第14节标准节,正在加节第15节标准节,已完成第一次顶升,前套架爬爪已搬起,顶升油缸已开始回缩。此时塔机顶升高度约37.75m。

2)事故塔机整体倒塌,塔帽倒置,塔顶着地,塔身从基础向上第七节标准节处向西侧120°折弯,平衡臂倒置着地,起重臂翻转180°着地。

3)固定两个爬爪支座的两根顶升套架下横梁与顶升套架断开分别掉落于相邻楼施工层楼面(离地14.7m)及地面,顶升套架下横梁与爬爪座贴板焊缝热影响区母材分别撕开35mm、65mm裂口。

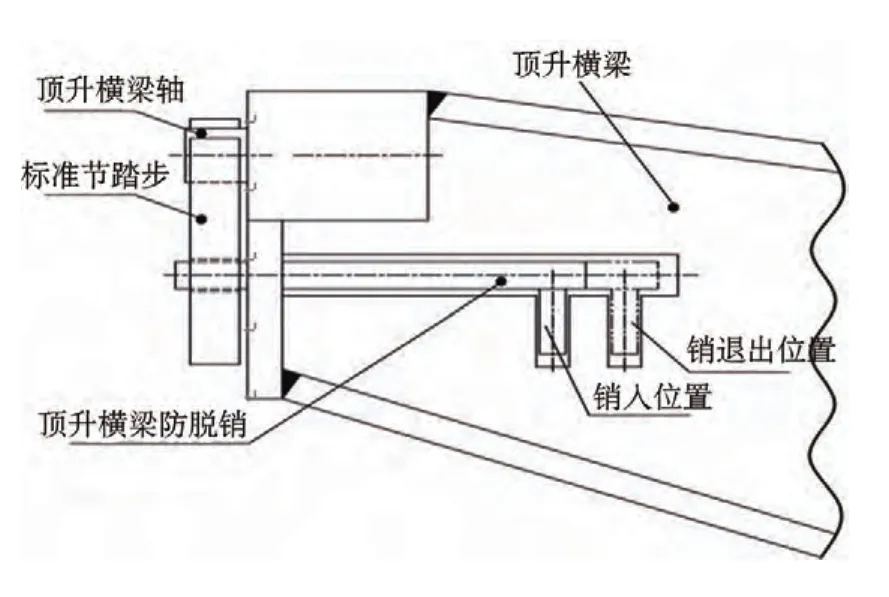

4)顶升横梁无防脱落装置。

5)用于吊挂标准节(加节平衡用)钢丝绳断裂,该钢丝绳直径为7.7mm,绳芯残缺,两处6个绳股全部断裂,一处4个绳股断裂,锈蚀破损严重,现场未发现吊物棱角保护物。

6)顶升作业单位无顶升作业管理制度,未进行顶升前检查、未进行顶升前安全交底。

4 事故原因分析

4.1 根据现场勘察与调查情况绘制事故树(见图1)

图1 塔机倒塌事故树

4.2 原因分析

1)经询问了解当地气象部门,当天最大风速4级没有超过5级。

2)经过对顶升液压系统分解检查,未发现异常情况,排除液压系统故障。

3)经现场检查回转制动器和变幅制动器功能完好、变幅钢丝绳完好。

4)经调查、了解现场目击者,事故发生时,起重臂未回转、小车没运动。

5)对顶升套架下横梁与爬爪支座垫板焊缝连接强度进行验算,强度满足要求,排除爬爪强度不够。计算过程如下:

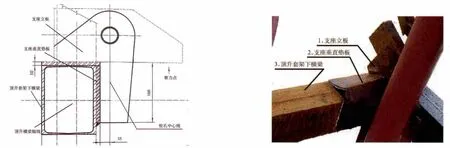

(1)计算部位结构图

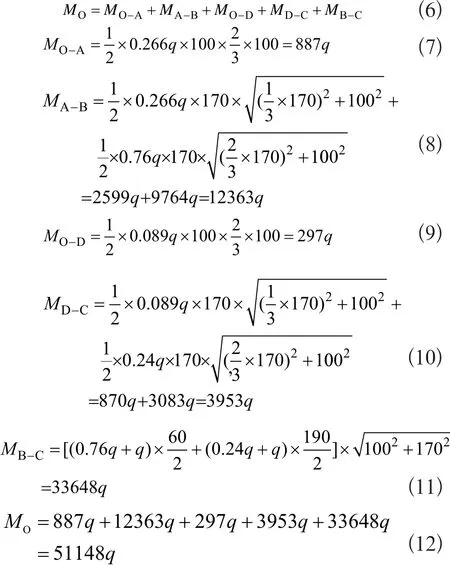

根据该产品图样,顶升横梁爬爪结构如图2所示。顶升时该塔机约27t的上部重量通过顶升套架的两根立柱传递到两个爬爪上,每个爬爪承受踏步板向上的支反力13.5t。

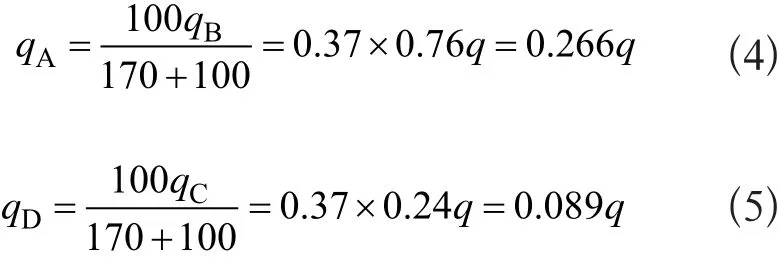

(2)结构强度计算

根据实测,在支座立板下的支座垫板2(宽250、高150、厚10)下边与顶升套架下横梁3(18#槽钢拼接)下端焊缝连接处水平剪切破坏裂口较大(见图2),表示该段为剪切破坏的起始点;

在图2结构尺寸及其载荷状态中,由立柱下传的顶升载荷与爬爪承受的踏步板支反力形成的破坏载荷

图2 QTZ80型塔机顶升横梁爬爪

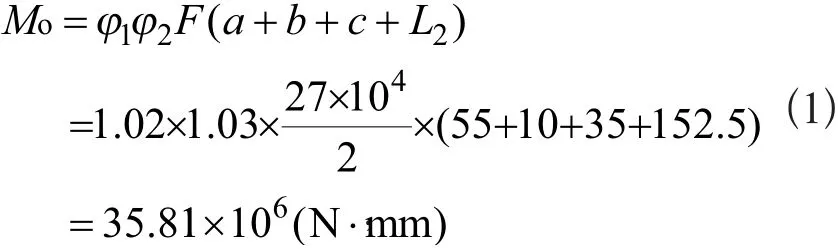

力矩为:

式中:

ϕ1——动载系数,取ϕ1=1.02;

ϕ2——不均载系数,取ϕ2=1.03

F—踏步支反力;

a——顶升横梁轴线至拼接槽钢立面的距离;

b——支座垂直垫板的厚度;

c——支座垫板外侧至支座铰孔中心线的距离;

L2——支座铰轴中心线至爬爪着力点的距离;

上述力矩通过支座的垂直垫板、水平垫板周边焊缝传递到由18#槽钢拼焊成的顶升套架横梁上,因支座立板刚度较大,顶升梁上各受剪截面上的剪力以支座水平边左端部焊脚为支点形成反力矩予以平衡,则支座垫板的载荷形式如图3所示。

图3 支座垫板承载计算简图

通过焊缝传递到腹板上的载荷为沿长度变化的线载荷,在支座板处线载荷q最大,在B、C拐角处的线载荷大小可根据其距支座板的水平尺寸分别计算:

在A、D拐角处的线载荷大小可根据B、C拐角处的线载荷分别计算:

正常顶升时顶升梁腹板的应力

对图2列出平衡方程为:

支座下侧边段槽钢腹板承受的线荷载为:

槽钢腹板厚度7mm,则腹板上的剪切应力为:

容许剪切应力为:

极限剪切应力为:

式中:σs——钢材的屈服强度,对Q235材料为235N/mm2;

n——安全系数,按GB/T 13752《塔式起重机设计规范》取1.34;

以上计算结果显示τ<[τ],说明在受剪切最大的支座立板段上,支座垂直垫板下方槽钢腹板的局部剪切应力满足要求。

5 事故结论

顶升作业人员使用了不符合要求的钢丝绳吊挂标准节,在第14节标准节已加节完成后,正在加节第15节标准节(此时塔机顶升高度约为37.75m)的过程中,当完成第一次顶升,前套架爬爪即将着力在第13节标准节踏步上,顶升油缸已开始回缩,顶升横梁尚未离开第14节标准节踏步时,吊挂标准节的钢丝绳突然断裂,起平衡作用的标准节突然坠落,起重臂突然卸载,导致塔机失去平衡。在后臂力矩不变,前臂向上反弹,顶升横梁无防脱装置的情况下,顶升横梁在外力作用下脱落,使液压油缸失去支撑作用, 导致塔机上部(顶升套架、起重臂、平衡臂、上下回转支座)结构突然坠落。上部结构坠落过程中,爬爪先与踏步撞击,造成爬爪结构撕裂,失去支撑作用,塔机上部结构继续坠落。继而下回转支座撞击到第14节标准节顶部,造成顶升套架解体后起重臂在无约束状态下自由下摆,直至头部触地停止。在起重臂头部触地的同时,平衡臂也随之失去平衡呈自由下摆状态,最后平衡臂及其配重撞击到塔身,造成塔身倾覆事故。

综上分析:顶升单位在顶升前未对塔机设备、索具进行检查。顶升操作时使用不符合要求的钢丝绳吊挂标准节,且在捆绑时未采取吊物棱角保护措施,导致吊挂钢丝绳突然断裂,平衡用标准节突然坠落,造成塔机在顶升作业时失去平衡是这起事故的直接原因。另外,顶升横梁无防脱装置,顶升横梁在外力作用下脱落造成液压油缸失去支撑作用,是事故发生的重要原因。

事先缺乏安全技术知识的教育,顶升作业单位无顶升作业管理制度,未进行顶升前检查、未进行顶升前安全交底等是这起事故的次要原因。

6 预防措施

1)建筑市场的塔机普遍采用液压顶升方式。顶升过程是塔机的重要安装步骤,也是在安装中危险性较大的工作,在安装过程中出现事故比例较高。在顶升过程中一定要遵守安全规程,在顶升过程中的应注意以下问题:

(1)事先制定可行的顶升方案并组织学习,每次顶升前应对安装人员进行技术交底,要求安装指挥人员必须掌握相关的技术文件和顶升环节中的安全控制点。参与人员必须持证上岗,进入施工现场必须遵守施工现场的各项安全制度。

(2)严格顶升前的检查工作,严格按照分工进行检查,尤其是吊装指挥应对已准备的机具、绳索、锁扣、绳卡等做全面检查。

(3)顶升前,塔机必须调平衡。

(4)顶升过程必须遵守施工技术要求,顶升过程中严禁回转和变幅。

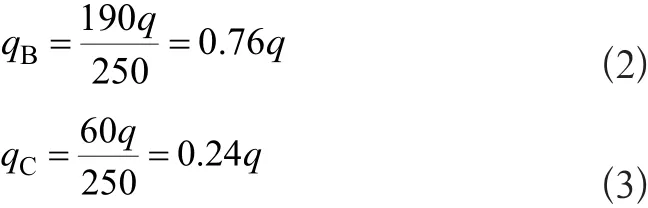

2)GB 5144—2006《塔式起重机安全规程》中6.11明确规定:自升式塔机应具有防止塔身在正常加节、降节作业时,顶升横梁从塔身自行脱出功能。但实际生产中一些企业仍然不执行或执行不彻底,为防止此类事故发生,推荐一种防脱功能设计(如图4所示),可使防脱销销入和退出均有固定。

图4顶升横梁防脱装置示意图