二级系统在莱钢宽厚板连铸机中的应用

2015-11-25董跃华

董跃华

(山东莱钢集团自动化部,山东 莱芜 271104)

生产实践·应用技术

二级系统在莱钢宽厚板连铸机中的应用

董跃华

(山东莱钢集团自动化部,山东 莱芜 271104)

详细介绍二级系统的软硬件配置及主要功能,并对工艺控制模型进行了详细的论证,提出了优化意见,部分修正了模型,优化了宽厚板连铸机的工艺流程。

过程控制 二级系统 控制模型

随着科学技术的不断发展,机械设备的自动化、智能化、大型化、集成化、复杂化程度不断提高,许多企业采用了可编程控制器、工业控制计算机、工业以太网等最新的自动化技术,而企业管理信息系统、企业资源规划等管理系统的实施,使得生产数据与企业管理结合成为必然的发展趋势。钢铁企业由于部门较多,设备庞大繁琐,更新时间不同,导致各设备控制方式不同,这样的情况下就需要一套既能连接各生产管理部门,又能使生产数据及画面及时在企业内部网络上传送,还可以让企业管理者随时掌握生产情况,并且可以对生产数据进行分析整理的工业控制解决方案。二级控制系统可以解决这一问题,二级控制系统实时采集生产数据,将数据通过以太网传送至三级网络,企业管理者通过三级网络了解生产情况。莱钢宽厚板连铸机的二级系统就是通过这种方案建成的。

1 软件系统结构

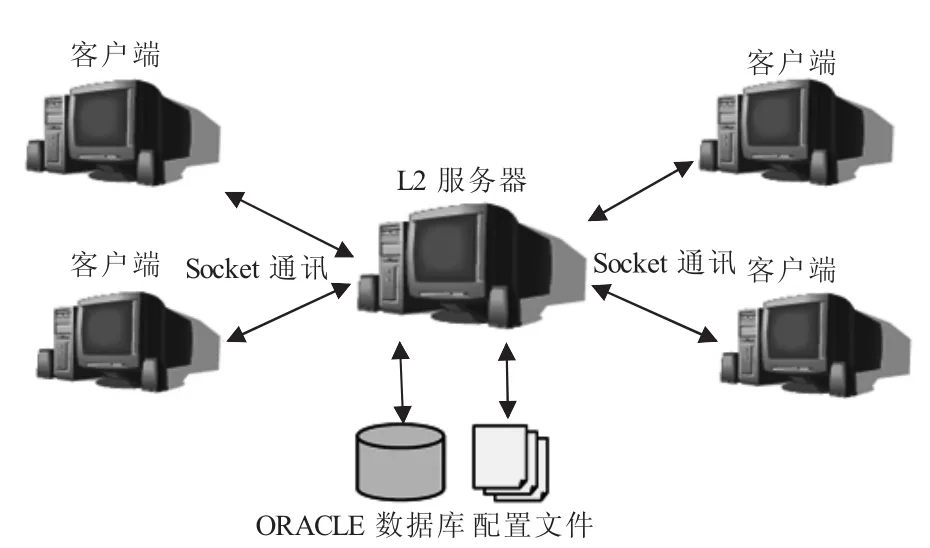

软件结构采用服务器/客户机结构,整个系统以数据库为中心,应用服务器中的通讯软件从基础自动化系统采集现场实时数据并保存到数据库服务器的ORACLE数据库中,计算模型从数据库提取数据经过计算后将结果放回数据库中供客户机监控显示或由通讯程序下载到基础自动化系统指导生产,图1为服务器/客户端结构图。

2 二级系统的主要功能

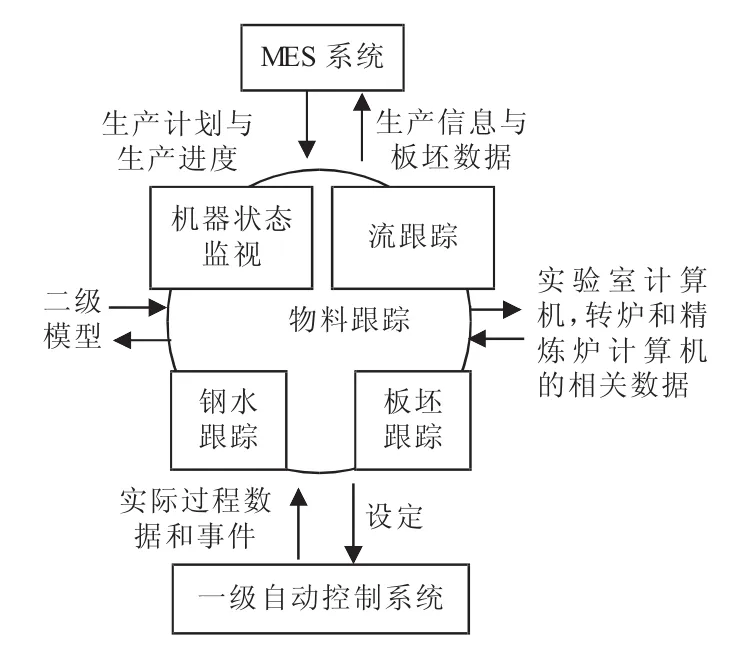

连铸二级过程控制系统在整个自动化控制系统中起到一个承前启后的作用。二级系统接受制造执行计算机(三级MES)的生产指令,采集一级PLC采集的逻辑数据以及实验室计算机、转炉和精炼炉计算机的相关数据,在自身的数学模型中加以计算,再把运算结果发送给一级PLC控制零级传动系统具体执行,再把执行结果发送给三级计算机和连铸机上游工序(转炉、精炼)的二级计算机,以及下游工序(轧线的加热炉)的二级计算机。

图1 服务器/客户端结构图

2.1 物料跟踪

基于接收来自一级的信号和操作员的输入信息,物料跟踪产生一个物料在连铸机中的实际位置的镜像。它跟踪和记录从第一次声明的浇次到最后一块板坯被火切机切断并离开连铸机区域,下页图2给出了材料跟踪的主要因素及其输入输出的概览。

物料跟踪主要有以下功能。机器状态监视:保持和检视连铸机状态(也就是大包臂位置,中包位置,结晶器规格,流浇铸等)。

钢水跟踪:更新从大包到站到最后一块板坯离开运输区域的钢水状态。

流跟踪:跟踪和监视流发生在结晶器到火切机区域生产过程(如开浇、停浇、热换、流停止)中,特定的浇铸事件(也叫跟踪点)。

图2 材料输入输出的概览

板坯跟踪:跟踪切割到板坯离开连铸机运输区域的板坯。

同时还要注意,物料跟踪当大包到站时开始,当收到板坯离开连铸机运输区域的信号时终止。

物料跟踪系统的使用能够使工艺人员清楚的了解到每一根钢坯是出自哪个炉号的钢包、哪个流的结晶器、哪个火切机,以及这根钢坯的整个生产过程数据包括中间包温度、结晶器液面、二冷配水情况等。

物料跟踪系统的使用能够帮助工艺人员对于整个连铸机生产及工艺情况进行更好的了解。对于出现质量问题的钢坯能够进行明确的分析。

2.2 浇铸锥度优化

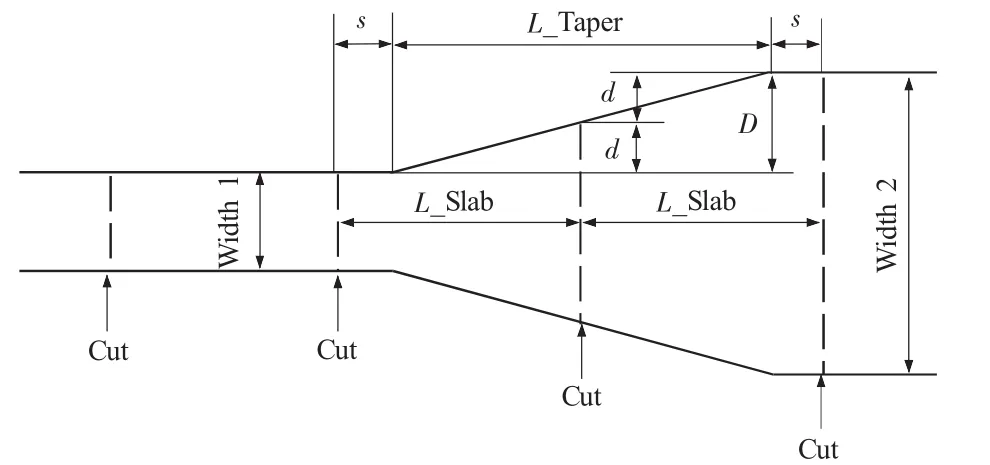

浇铸锥度要求板坯宽度不小于其计划宽度,这意味着宽度调窄被安排给起始第一块窄板坯,宽度调宽则被安排给结束最后一块窄板坯。

为了计算结晶器锥度长度,我们使用了两个模型:一个是优化模型,即浇铸锥度长度部分被调整为覆盖整个板坯;一个是非优化模型,即进行结晶器调宽时结晶器锥度长度不被考虑在整个板坯的计划长度中。

优化模型:锥度分布覆盖整块板坯长度,浇铸锥度长度部分(L_Taper)将被调整为板坯的计划长度,图3为板坯锥度示意图。每一块板坯的宽度变化由一个通过常数K定义的最大值来限定。这个限定K将作为调整参数在数据库中被指定。如果K没有被定义为长度变化率,那它就被在结晶器控制器中定义的可能的最大宽度变化速度所限定。如果生产计划要求的宽度变化,比允许的板坯最大值大,那么锥度部分将被安排分割为几块板坯,锥形板坯的数量通过需求的宽度变化(D)和定义的限度(K)来计算[1]。我们为锥形板坯的起始和结束点增加了一个安全偏移量。使用这个偏移量可以避免从微小的切割背离移动锥度到没有被计划列为锥形坯的板坯。这个偏移量被用作一个程序参数。浇铸锥形部分长度的计算公式为

图3 板坯锥度示意图

非优化模型。浇铸锥形部分的长度(L_Taper)将使用不考虑计划长度的板坯的宽度变化速度所允许的最大值来计算。这个最大值允许宽度变化限度(K)将作为调整参数存写入已经参考工厂约束(如锥度对起重机的约束)的数据库(MWC速度最大值)。铸流锥形部分长度的计算公式如下:L_Taper=(Width2-Width1)/K,单块板坯的情况或L_Taper=(Width2-Width1)/(K/2),这种情况为不使用孪生坯的情况。如果K没有被定义为长度变化率,那它就被在结晶器控制器中定义的可能的最大宽度变化速度所限定。我们为锥形板坯的起始和结束点增加了一个安全偏移量。使用这个偏移量可以避免从微小的切割背离移动锥度到没有被计划列为锥形坯的板坯。这个偏移量被用作一个程序参数。

2.3 生产计划制定及信息查询管理

二级系统处理接收来自MES三级系统的生产计划信息,也就是生产计划和生产进度信息。一个板坯计划为要切割的板坯列表将在三级建立,并下发给二级系统,这个计划将作为二级的切割控制输入系统。生产计划是建立在一炉号一计划的基础上的。三级下达的计划也可以通过二级系统手动添加生产计划。另外操作工可以通过查看、添加、修改、删除等功能对计划进行管理。将重要的数据和操作信息保存到数据库形成历史数据和日志文件,并可以生成历史曲线或导出到分析软件中分析,给工艺人员提供查询故障、分析原因的依据和手段。

2.4 生产报表

报表系统根据保存在数据库的历史生产信息,按客户要求通过人机画面系统生成、打印报表,包括浇次报表、炉次报表、班次报表、生产报表。

2.5 其他系统的通讯

二级系统预编辑了与其他系统的通讯接口:与1级接口;与实验室的接口;与轧线的接口;与转炉精炼的接口;与3级的接口。

3 二级系统工艺控制模型

3.1 动态速度模型(DYNASPEED)

速度模型,每个区的流量设定值时铸流的平均浇铸速度。它是将铸流分割成很小的片段(一般为10 cm长度),它是从出结晶器开始创建并通过驱动辊转动而带动铸坯移动。每个片段的坯龄也是这样被跟踪的。

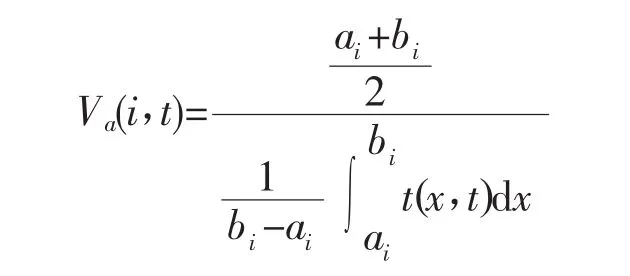

每个区的平均浇铸速度根据以下公式进行计算:

式中:Va(i,t)为各个段的平均浇铸速度;ai为各段结晶器液位循环检测的起始点液位;bi为各段结晶器液位循环检测的结束点液位;t为到各段所经历的时间。

3.2 最佳切割计算模型

最佳切割优化模型包括最佳尾坯切割和炉次分割线处最佳长度切割,最佳切割优化模型的目的是最大可能的减少钢坯量的损失,减少废坯。

控制方法:铸坯的正常切割长度是由工艺决定并由过程计算机下达给火焰切割机的PLC并由其执行。当处于浇铸末期时,过程计算机可根据此时铸流中的铸坯长度即时给出流的关断提示。当中包括钢水浇铸完毕关闭塞棒或不同钢种连浇时,过程计算机可根据此时铸流中的铸坯剩余长度、目标定尺长度、最大定尺长度、最小定尺长度即时算出切割时的最佳切割尺寸组合,以保证铸坯的最大利用,尽可能地提高钢水的收得率。

3.3 质量判定数学模型

质量判定模型根据铸流跟踪中各分段所记录的异常生产信息以及异常信息对板坯的影响程度对板坯质量进行分析、判定,评估出板坯的质量等级。

控制方法:首先根据在浇铸过程中可能出现的各种事件(钢水成份超标、中包过热度超标、水口破损、冷却水阀门故障引起冷却异常、振动系统异常等)对铸坯组织性能造成影响的程度,将各个事件定量的划为一个质量等级数。在铸坯形成的过程中,计算机将铸坯划分成若干一定长度的“段”,结合铸流跟踪模型并对段进行跟踪,在每一段经过实时过程参数监控点时可以将参数与临界值不断地进行比较并将异常事件参量作为铸坯质量的评估参数贮存起来。每段中可记录四个重要事件,但用于判定时只取其优先级别最高的等级数。当板坯切割完成后,将板坯对应的段中质量信息(等级数)提取出来,根据各段中有害事件的等级和在所有段中所占比例大小来确定该铸坯质量的优劣和综合质量等级,并进行打印记录,最终判定为废坯、保留坯(需进一步评估或处理)、良坯[2]。

3.4 液压振动模型

过程控制系统根据当前浇铸的钢种选择适合的振动模式和工艺参数,主要分为正弦(振频、振幅)和非正弦(振频、振幅和偏斜角)两种形式,振频和振幅可以预先设定,也可以随拉速变化,或者由目标速度负滑动率、速度、振幅来决定振动频率。一般振动振幅小于6 mm,振动频率不超过380次/min,振动起步频率大于60次/min可以保证系统的稳定并避免对振动机械设备的磨损。同时,模型自动计算出振动的工艺参数,振动正滑动时间、负滑动时间、负滑动速度比、负滑动率供操作人员和工艺人员实时监控工艺效果,即时调整参数以达到最好的脱模和减少振痕的目的。

4 结语

实践证明,莱钢宽厚板连铸机二级控制系统具有运行可靠、稳定、安全等特点。满足了莱钢信息化建设的要求,显著提高了产品的质量,生产管理更加方便高效。

[1] 王兴兵,周晓敏,刘乐.连铸板坯切割长度优化系统的研究[J].机械工程与自动化,2007(5):5-6.

[2] 王志政,张慧,那贤昭,等.连铸板坯质量判定专家系统应用及原理分析[J].河南冶金,2006(3):6-8.

(编辑:张伟)Application of Secondary System in Wide and Thick Plate Continuous Caster of Laiwu Steel

Dong Yuehua

(Automation Department of Shandong Laiwu Steel Group,Laiwu Shandong 271104)

This paper introduces hardware and software configuration and main functions of secondary system,and carries on the detailed argumentation on process control model,puts forward the optimization advice,partially revises the model,optimizes the process of wide and thick plate continuous caster.

process control,secondary system,control model

10.16525/j.cnki.cn14-1167/tf.2015.06.28

TP29

A

1672-1152(2015)06-0079-03

2015-07-28

董跃华(1983—),女,从事自动化控制工作,工程师。E-mail:dongyuehua@sina.cn.