钛白粉生产沸腾氯化尾气的处理工艺

2015-11-25吕海涛张海星于丹丹

吕海涛 张海星 于丹丹

(1.漯河市环境监测中心站,河南漯河 462000;2.漯河兴茂钛业股份有限公司,河南漯河 462000)

目前钛白粉的工业生产主要有硫酸法和氯化法两种工艺。依据国家钛白粉行业清洁生产技术推行方案,国家优先支持发展氯化法钛白粉沸腾氯化技术。但我国的氯化法钛白粉生产技术本身不成熟、起点低,对其生产过程中的污染物产生情况和污染防治研究较少,生产过程中“三废”处置问题亦成为困扰氯化法发展的一个难题[1-3]。

1 氯化尾气特征及传统“两塔”洗涤工艺

沸腾氯化法生产包括富钛料氯化和TiCl4气相氧化两个主要工艺过程。富钛料氯化制取TiCl4是在高温条件下,富钛料、石油焦和氯气在沸腾氯化炉中反应,富钛料中的TiO2被氯化生成TiCl4,硅、铝、铁、镁等金属氧化物杂质也都参与反应,生成相应的氯化物进入急冷系统被急剧凝结,分离出来以TiCl4为主的气体经多级冷凝进入粗贮罐,精制得到纯净的TiCl4供氧化工序。

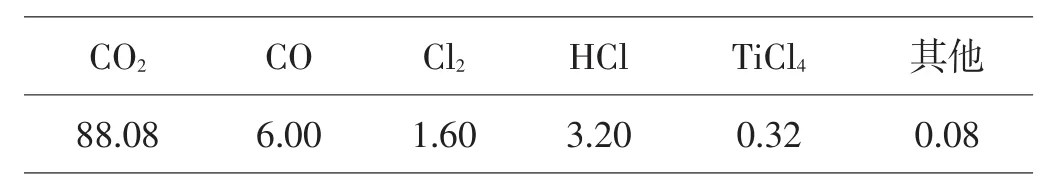

正常工况下,氯化法钛白粉生产过程中的废气主要包括氯化炉氯化尾气、TiCl4精馏系统不凝气、氧化脱氯尾气以及氯化炉排渣和收尘渣处理过程产生的废气。其中沸腾氯化尾气(四氯化钛生产尾气)排放量大,污染物浓度高,废气中含有HCl、Cl2、CO、CO2、SiCl4、TiCl4组分。氯化尾气主要成分见表1。

表1 氯化尾气组成(体积分数)

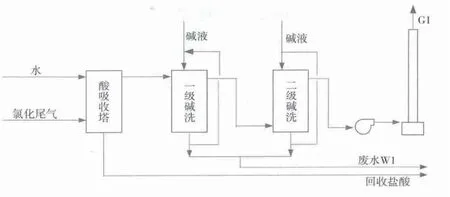

传统上对四氯化钛生产尾气采用“两塔”洗涤处理,即酸洗塔和碱洗塔。先用酸性水喷淋洗涤尾气,再用碱液喷淋洗涤后放空尾气。工程上一般采用湿式含氯尾气处理技术,工艺流程如图1所示。利用HCl易溶于水以及SiCl4、TiCl4水解特性,首先用酸性溶液洗涤吸收废气中氯化氢,TiCl4和SiCl4水解生成盐酸和相应的氢氧化物,设计两段吸收系统,回收20%稀盐酸,同时少量氯气被水吸收生成盐酸和次氯酸;酸洗后的废气经碱洗塔除去其中的Cl2后实现废气达标排放[4-7]。

四氯化钛生产尾气除含有CO和CO2、HCl和Cl2可溶性气体,还有少量的TiCl4和SiCl4。尾气中TiCl4和SiCl4的含量虽然不高,但TiCl4和SiCl4遇水后极易发生水解反应,对尾气系统的运行有重要影响。

TiCl4+H2O=TiOCl2+2HCl

SiCl4+4H2O=H4SiO4+4HCl

生成的TiOCl2和H4SiO4为不溶于水的沉淀物,TiOCl2和H2SiO3在尾气系统中会堵塞尾气淋洗塔的喷头或填料,影响尾气淋洗效果致使尾气不能得到充分淋洗,并堵塞尾气系统管道,造成系统压力整体升高,进而影响氯化炉的正常运行;同时造成盐酸中的TiOCl2和H2SiO3黏度很大,难以过滤,以至于废盐酸无法处理和综合利用,而且TiOCl2也没有得到有效回收,造成资源的极大浪费。

图1 “两塔”处理工艺流程

2 基于“两塔”洗涤的改进工艺

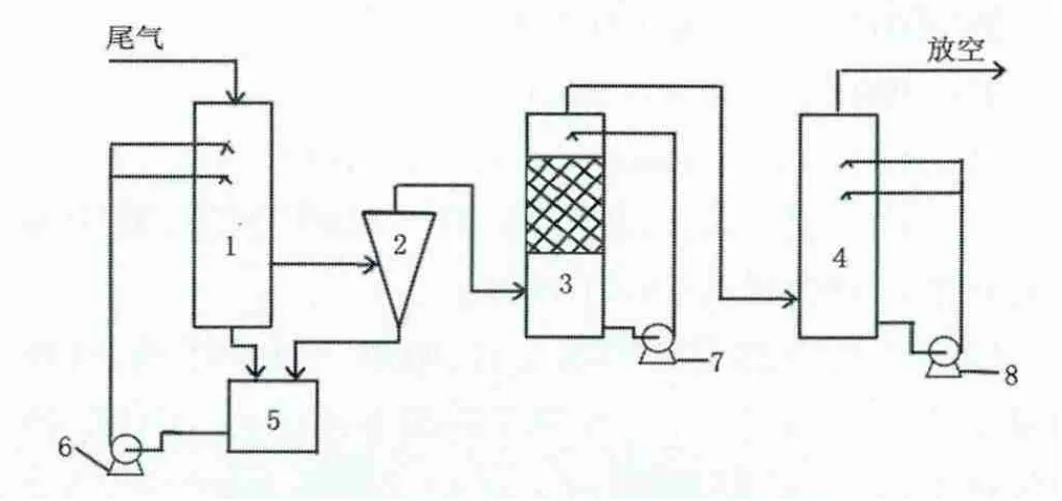

为了实现氯化尾气综合利用和环保达标排放,我们在某钛白企业氯化尾气“两塔”洗涤工艺处理的基础上,增加TiOCl2淋洗塔,尾气处理系统优化设计形成“三塔”淋洗工艺,五级洗涤。工艺设备包括TiOCl2淋洗塔、气雾分离器、酸淋洗塔和碱淋洗塔几部分,工艺流程如图2所示,其中酸淋洗塔和碱淋洗塔均为两级淋洗塔。

2.1 TiOCl2淋洗塔

利用TiCl4和SiCl4遇水极易发生反应的特性,首先采用TiOCl2淋洗塔喷淋水将尾气中TiCl4和SiCl4除去,待塔中淋洗液中TiOCl2达到一定浓度后回收利用。TiOCl2喷淋液与尾气采用并流方式接触,喷淋塔采用空塔式结构,由于汽液两相并流方式运行,使得汽液两相接触时间较短,多层喷头喷淋出的液体与尾气选择性反应,使得尾气中绝大部分TiCl4和SiCl4得到除去而不会吸收太多的HCl和Cl2。TiOCl2淋洗塔既回收了尾气中的钛元素,又避免了酸淋洗塔中副产品盐酸中的TiOCl2含量过高而致使盐酸难以处理的问题。即洗涤除去固体杂质,以保证后续回收的盐酸较为干净,利于销售和使用。

图2 “三塔”处理工艺流程(1-TiOCl2淋洗塔,2-气雾分离器,3-酸淋洗塔,4-碱淋洗塔,5-TiOCl2贮槽,6-TiOCl2泵,7-酸液泵,8-碱液泵)

2.2 酸洗塔

酸洗塔主要作用是除去HCl气体并回收盐酸。酸淋洗塔采用两级淋洗塔设计。

工艺水从第二级酸洗塔加入,当洗涤液盐酸浓度达到10%时,导入第一级酸洗塔,第一级设计有石墨换热器,将盐酸的温度控制在≤40℃,当盐酸的浓度达到20%或32%时,送入酸碱罐区的盐酸贮罐。系统设计工艺充分利用稀盐酸的吸收特性,HCl气体的除去率较高可达99.5%。同时,也有少量的Cl2被酸液溶解吸收。

由于TiOCl2淋洗塔除去了废气中的固体杂质,回收的副产盐酸较为洁净,可以用于钛白粉的包膜工段或销售。

酸洗塔第一级吸收塔为4层喷淋洗涤塔,第二级收塔为带逆喷管的4层喷淋洗涤塔,在每个塔上部设置高效气液分离器。

2.3 碱洗塔

废气中的HCl用水吸收生成盐酸,也有少量的Cl2被酸液溶解吸收,但氯气并不能实现达标排放。

目前的氯气吸收工艺主要有碱液中和法和氯化亚铁吸收法[8]。碱液中和法通过氯气与液碱发生化学中和反应,将氯气转化为溶解性的次氯酸钠和氯化钠;氯化亚铁吸收法是通过氯气与氯化亚铁化学反应生成三氯化铁,再以铁作为还原剂,将三氯化铁还原为氯化亚铁。

因废气经两级洗涤后较为洁净,本系统采用碱液中和法,在除去Cl2的同时可以回收副产品NaClO,用于公司的污水处理系统。

在系统中设置两级碱洗淋洗塔。废气中的氯气、剩余的HCl以及其他酸洗等气体用碱溶液吸收。碱液可以采用NaOH或Ca(OH)2。主要反应如下:

NaOH+HCl=NaCl+H2O

2Ca(OH)2+HCl=NaCl+H2O

2NaOH+C12=NaCIO+NaCI+H2O

2Ca(OH)2+2Cl2=CaCl2+Ca(ClO)2+2H2O

碱洗塔工艺采用石灰乳洗涤中和比较经济,其中要求石灰乳CaO含量为95~105g/L。

碱淋洗塔上部设有喷淋装置,喷淋含碱水溶液,气相由碱淋洗塔下部进入,气液两相逆流方式运行,净化后的空气排空。

3 尾气处理效果

公司Φ3 600mm沸腾氯化炉氯化尾气经TiOCl2淋洗+酸洗涤回收盐酸+石灰乳洗涤中和氯的三级处理工艺,设计的氯化工艺废气处理系统气量为17 000m3/h。

取样检测表明,排空废气HCl平均排放浓度为7.90mg/Ndm3、平均排放量为0.20kg/h(执行标准值为:100mg/Ndm3和 2.0kg/h);Cl2平均排放浓度为 0.58mg/Ndm3、平均排放量为1.43×10-2kg/h,执行标准值为65 mg/Ndm3和1.89kg/h;CO平均排放量99.7kg/h,执行标准178kg/h,均达到GB16297—1996《大气污染物综合排放标准》表2中的二级标准限值。

4 结语

氯化法钛白粉生产过程产生大量氯化尾气,经“三塔”淋洗工艺处理后,不仅最终尾气排放达到国家排放标准,而且实现了氯化尾气的综合利用,为废物的利用寻求一条合理的途径。试运行结果表明,该工艺具有处理材料来源广泛,使用运行成本低廉的特点。

[1]李建军,刘建良,史勤恺.氯化法钛白粉工业化生产三废处理与利用[J].云南冶金,2013,42(2):59-63.

[2]贾荣畅,齐鲁,周倜,等.氯化法钛白粉生产工艺及产污环节分析[J].山东化工,2014,43(7):112-114.

[3]陈钢.氯化法生产钛白的三废治理[J].工业安全与环保,2008,34(4):47-50.

[4]金芳荣,李卫红,尚东,等.四氯化钛生产工艺中的新型尾气处理装置[J].工业安全与环保,2014,40(12):75-79.

[5]茅康林.海绵钛氯化过程中尾气吸收设计特点[J].有色金属设计,2014,41(1):25-27.

[6]唐道文,晋克勤,黄碧芳,等.海绵钛氯化尾气治理的试验研究[J].轻金属,2013(3):54-57.

[7]衣淑立,刘杰,田忠元,等.四氯化钛淋洗吸收工艺的优化与创新[J].中国有色冶金,2014(2):43-46.

[8]肖远雄,王金泉,吴子锋,等.两种氯气吸收装置的工艺比较[J].广东化工,2008,35(3):42-43.