锂电池行业双面涂布技术综述

2015-11-25常笑丛

常笑丛

(中航锂电(洛阳)有限公司,河南 洛阳 471003)

锂离子电池涂布生产中,一般采用单、双面分开涂布的方式,即先进行单面涂布、单面烘干,再进行双面涂布、双面烘干。此种生产流程属于直线排列式,所需设备、厂房及人力成本较大。为解决以上问题,开发了具有双面同时涂布功能的锂电池涂布机。双面涂布机采用单、双面同时涂布的方式,可提高设备及空间利用率,提升涂布质量,降低生产成本,其研究对锂电池技术的发展具有重要推动作用。

1 双面涂布机特点[1-3]

与单面涂布机相比,双面涂布机的优势有:单、双面同时涂布,设备利用率及生产效率较高,设备投入成本低;涂布机数量减少,设备占用面积相应减小,厂房投入成本低;设备数量的减少也引起操作人员数量的降低,人力成本随之降低;烘箱采用悬浮式烘箱,避免了单面涂布机反面涂布时正面涂层受背辊挤压,造成涂层磨损的问题,提高了涂布质量;能耗降低。

但是,双面涂布也存在一些技术难点:双面涂布在进入烘箱之前两面涂层均未烘干,此时,极片的平整度和张力的均匀度较难控制,它直接决定极片正反面重量的一致性及表面质量的优劣,是需要重点关注的技术点;烘箱的结构采用全悬浮式烘箱,方能保证涂层的完好,由于没有过辊的支撑,基材在烘箱中的位置精度不易控制,对机头结构、烘箱风嘴结构、热风速度及流向等要求苛刻。

2 双面涂布机分类

双面涂布机的设计依据其烘箱结构的不同分为双层烘箱式和单层烘箱式两种。

2.1 双层式烘箱

双层烘箱式双面涂布机设置有上下两层烘干通道,与传统的单双面分开涂布的方式相比,此种涂布机在平面上节省空间,但在高度方向上需要空间加倍,同时由于烘箱数量不变,对于空间、能耗、涂布质量的改善力度有限。

2.2 单层式烘箱

单层烘箱式双面涂布机在烘箱同一侧设置两个涂布模头,分别用于正面涂布和反面涂布,相比于传统涂布机,此种涂布方式只需增加一套涂布装置即可,能够在空间、设备数量、人力成本及能耗方面有所降低。同时,正反面涂层均经过烘箱一次,可以消除二次烘烤对正面涂层质量的影响。

3 双层烘箱式双面涂布机结构特点

黄志刚[1]等研发了一种双面涂布机,包括放卷机、第一、二面涂布头、第一、二面烘干箱、摆角纠偏装置、过辊装置、工作站台、浮动张力装置、放带机构与炉口过辊组件。其中,第一面烘干箱与第二面烘干箱相平行,第二面烘干箱位于上层,第一面烘干箱位于下层。第一面涂布头机构位于第一面烘干箱的入口处,第二面涂布头机构位于第二面烘干箱的出口处。

钟智帆[2]研发了一种涂布机结构,包括由正向和反向涂布头构成的涂布装置、开卷机、收卷机和加热烘干装置(图1)。加热装置的结构为两道独立运转的烘箱按上下叠加的方式放置,两道烘箱之间设有平台作为支撑和间隔,开卷机、收卷机和涂布装置分别设置在上下烘箱的两端,可以缩小设备占地面积,提高生产效率。同时,上下烘箱可以相互保温,上烘箱可以降低下烘箱向上的温度损失,下烘箱可以降低上烘箱向下的温度损失,从而降低加热功率,减小能耗。

图1 一种高效节能组合式双面涂布机

钟学安[3]等将上下两层烘干箱进行合并,在同一个烘干箱内部设置上下两层通道。烘干箱设有上下两层热风喷口,下层热风喷口进口处安装第一面涂布装置,上层热风喷口出口处安装第二面涂布装置。工作时,基材经过第一面涂布装置后进入下层热风通道烘干,之后经过第二面涂布装置再进入上层热风通道,最终实现双面涂布。

此项技术虽然由双层烘箱更改为单层烘箱,但其单双面烘干通道独立分开,相对双层烘箱来说,能够节省一定的高度,但从本质来讲,其仍然可以视为双层烘箱。

总而言之,双层烘箱式双面涂布机不能很好地解决传统涂布方式带来的不良影响,其主要作为双面涂布技术研发的跳板,提供解决思路和方向。

4 单层烘箱式双面涂布机结构特点

4.1 两个涂布头均位于机头

植松育生等[4-5]发明一种双面涂布设计,两个涂布头均安装于机头位置,第一面与第二面均涂覆涂层后极片再进入烘箱,实现了真正意义上的双面涂布。其设计分为三种类型。

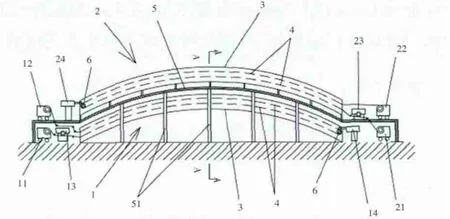

4.1.1 先第一面涂布,再第二面涂布,从放卷机构至烘箱阶段极片张力相同(图2)。第一、第二涂布头分别在相对应涂覆辊的作用下进行涂布,随后两面涂覆完毕后的极片进入烘箱干燥。其中,第二涂覆辊42由小径部42a和大径部42b组成,保证小径部对应涂覆区,大径部对应留白区,如此即可保证第一面的涂布质量。同时,涂覆辊上开有空气送出口43,可以对基材喷出空气,防止第一面涂层与涂覆辊接触。

图2 第一种双面涂布方式

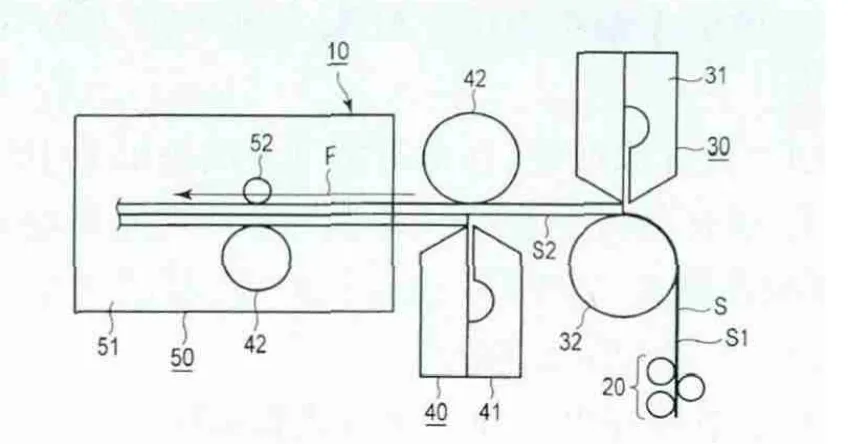

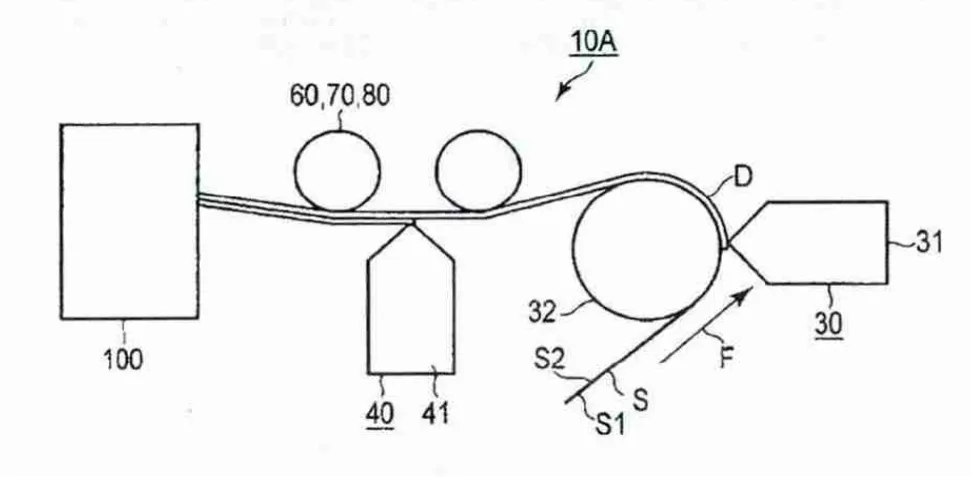

4.1.2 第一面、第二面同时涂布,从放卷机构至烘箱阶段的张力分为两个部分(图3)。机头结构依次为夹入辊21、张力传感器22、两面涂布头70、夹入机构80、干燥装置。此种设计方法可以调整夹入辊21和夹入机构80之间区域Q1的张力成为适合涂布的张力,而夹入机构80和干燥装置50之间的区域Q2亦可以独立调整为适合干燥的张力,过程张力可控,更好地保证了涂布质量。

图3 第二种双面涂布方式

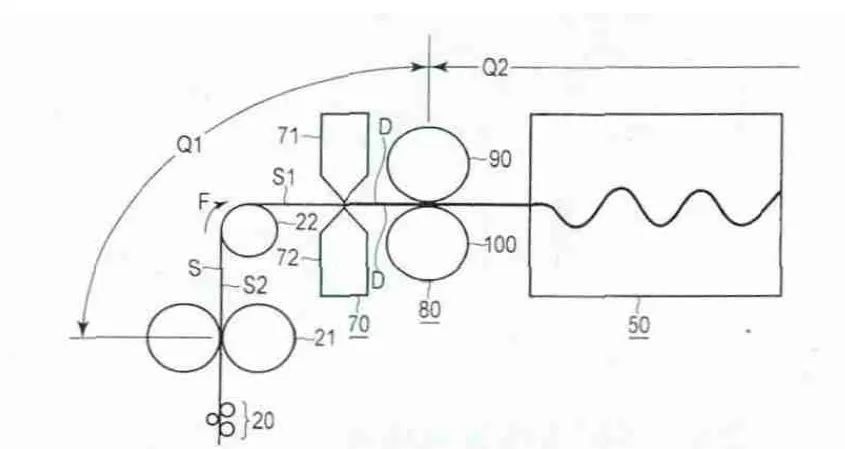

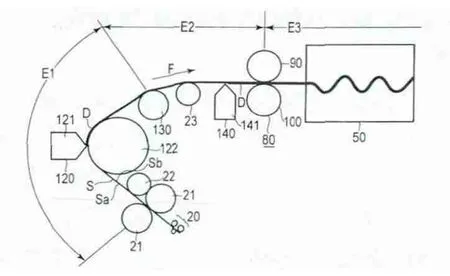

4.1.3 先第一面涂布,再第二面涂布,从放卷机构至烘箱阶段张力分为三个部分(见图4)。从夹入辊21支吸引辊30之间区域E1调整为适合第一面涂布的张力,吸引辊130和夹入机构80之间的区间E2调整为适合于第二涂布的张力,夹入机构80和干燥装置50之间的区间E3能够成为适合于干燥的张力。此种方法为第二种设计方法的进一步优化,具有更高的张力控制手段。

图4 第三种双面涂布方式

黄春章也提出双面涂布的方法[6],先第一面涂布,再第二面涂布,机头所有区域张力相同。

以上双面涂布方式,由于两面均有湿涂层,无法使用支撑辊传送,基材在左右和上下方向很容易发生位置的偏移和波动,会导致涂层边缘的不整齐和厚度的不均,不利于涂层的精确涂覆。因此,针对问题研究人员又提出进一步的改善措施及解决办法。

4.2 两个涂布头均位于机头,同时保证基材位置的相对固定

4.2.1 优化涂布辊,在基材宽度方向施加从中间向两侧的张力,保证基材平整。中畑政臣等[7-8]对涂布辊进行优化,使基材在宽度方向受一定的拉伸力,保证涂布过程中基材表面的平整和位置的固定。

对辊子结构提出四种优化方式和四种可行的涂布方式(图5):涂布辊轴体为圆柱形,轴向两侧的辊径大于中间的辊径;涂布辊由四个圆柱形柱体组成,两侧辊径大于中间辊径,柱体间通过等速万向节连接;涂布辊为齿轮结构,两侧的辊径大于中间的辊径;涂布辊为旋转结构,由四个圆锥台状辊子组成,两侧直径大于中间直径,两侧辊子通过轴体连接,中间辊子通过等速万向节连接。

图5 不同涂布辊结构可行的涂布方式

这四种结构在涂布过程中两侧辊子的圆周速度均大于中间辊子的圆周速度,在基材宽度方向产生向两侧拉伸的作用力,保证基材位置的准确性和表面的平整度。

4.2.2 在两侧留白区增加特殊装置,保证基材平稳。渡边敦[9]也设计了一种能够防止基材颤动的涂布装置,在基材两侧留白区安装了一对旋转体,该旋转体能够在基材水平及垂直方向上进行距离的调整,从而较好地控制基材的张力,防止了运行过程中基材的抖动及涂层厚度不均的问题。该旋转体可放置在涂布头前、涂布头后以及前后均设置。

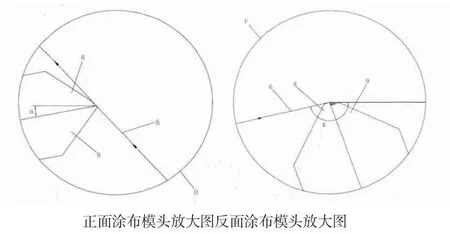

4.2.3 优化挤压模头结构,在保证涂层厚度均匀性的前提下由模头控制基材张力。黄春章提出了一种特殊结构的正反面涂布模头[10],可在没有支撑辊的前提下保证涂层厚度和基材张力。沿基材前进方向在正、反面涂布模头上设置上唇、下唇,上唇外端为直角,上唇高度低于下唇0.5-2mm。涂布时,基材与上唇接触,不与下唇接触,此时上、下唇与基材形成一定的空间,此空间即是有效涂布空间,直接决定涂层的厚度。有效涂布空间的大小可以通过改变正反面涂布模头与基材的角度进行调整(图6)。

图6 特殊结构的模头

5 结语

双面涂布较为成熟的一种方式为正、反面涂布模头均安装于机头,分别位于基材的上下侧,烘箱采用单层烘箱式。首先正面涂布,正面涂层经过过辊及张力辊之后再进行反面涂布,正面与反面涂布相差1m左右。双面涂布技术目前对于提高产品质量、产能及降低成本有很大的优势。

[1]黄志刚.一种双面涂布机:中国,201959912U[P].

[2]钟智帆.高效节能组合式电池极片双面涂布机:中国,102698933A[P].

[3]钟学安.电池极片双面涂布机:中国,201108882Y[P].

[4]植松育生.双面涂敷装置以及双面涂敷方法:中国,102430498A[P].

[5]Ikuo UEMATSU,Yokohama-shi(JP).Double-sided coa ting apparatus and double-sided coating method:US2012/0076933A1[P].

[6]黄春章..一种挤压式双面涂布机:中国,103230861A[P].

[7]中畑政臣,植松育生.双面涂布装置:中国,CN102632017B[P].

[8]Masaomi Nakahata,Kamakura-shi.Double-sided coating apparatus:US2012/0204787A1[P].

[9]渡边敦.双面涂布基材用输送装置:中国,CN102470389A[P].

[10]黄春章.一种锂电池材料双面涂布机:中国,104028423A[P].

[11]关敬党,谢礼,王光岩.双面涂布机构:中国,CN204503472U[P].

[12]郭炳焜,徐徽,王先友,等.锂离子电池[M].长沙:中南大学出版社,2002.

[13]吴宇平,戴晓兵,马军旗,等.锂离子电池-应用与实践[M].北京:化学工业出版社,2004.