两种不同环境下预应力混凝土梁疲劳破坏试验对比分析

2015-11-25李进洲

李进洲

(中铁第四勘察设计院集团有限公司,武汉 430063)

两种不同环境下预应力混凝土梁疲劳破坏试验对比分析

李进洲

(中铁第四勘察设计院集团有限公司,武汉 430063)

以我国目前普通铁路既有线上32 m跨度全预应力混凝土简支T梁为工程背景,通过12片1/6预应力混凝土模型梁非腐蚀环境和腐蚀环境下疲劳试验,对预应力混凝土梁疲劳破坏形态进行研究,对其破坏机理进行分析,结果表明非腐蚀环境下,恒、活载跨中弯矩在0.45Mu时为配筋合适的预应力混凝土梁疲劳破坏时的临界荷载点(Mu为跨中静载极限弯矩,临界点以疲劳寿命为200万次进行定义),超过该临界点后,需要适时加固;腐蚀环境下,梁底普通钢筋锈蚀后(预应力筋不锈蚀),疲劳损伤程度随锈蚀率增大而增大,锈蚀率越大疲劳寿命越短;锈蚀率7%为腐蚀疲劳破坏的临界点(临界点以疲劳寿命为200万次进行定义),超过腐蚀临界点以后,需要对预应力混凝土梁进行加固。两种不同环境下预应力混凝土梁疲劳破坏试验对比分析结果表明,预应力混凝土梁中非预应力筋虽然对静载承载力贡献不大,但是对疲劳抗裂作用明显,设计中应保证非预应力钢筋配置充足,包括充足的细密的箍筋、侧面纵向补充钢筋和梁底纵向抗裂钢筋、锚下螺旋钢筋等非预应力筋,以便分散裂缝宽度,提高疲劳破坏时的延性。

普通铁路;预应力混凝土梁;疲劳破坏;机理分析;临界荷载;疲劳延性

目前,我国京广、京沪、京哈、陇海等繁忙铁路干线大量开行时速200~250 km“和谐号”动车组,在列车速度大幅提升、列车密度大幅增加的同时,已经普遍开行5 000~6 500 t重载货物列车。这种客货共线运行,速度、密度、载重三者并举的运输组织模式.成为世界铁路运输上的一项重大创举[1-5]。客运高速、货运重载已成为我国铁路建设和运营的发展方向。

根据我国普通铁路实施扩能改造后,相应行车密度不断提高、列车轴重不断增加的实际情况,以目前我国普通铁路既有线上32 m跨度全预应力混凝土简支T梁为工程背景,通过12片1/6预应力混凝土模型梁非腐蚀环境和腐蚀环境下疲劳试验,对两种环境下预应力混凝土梁疲劳破坏形态进行了研究,对其破坏机理进行了分析。通过对比,揭示普通钢筋配筋率在预应力混凝土梁疲劳抗裂中的重要作用,为预应力混凝土梁疲劳设计提供一些参考。

1 工程背景

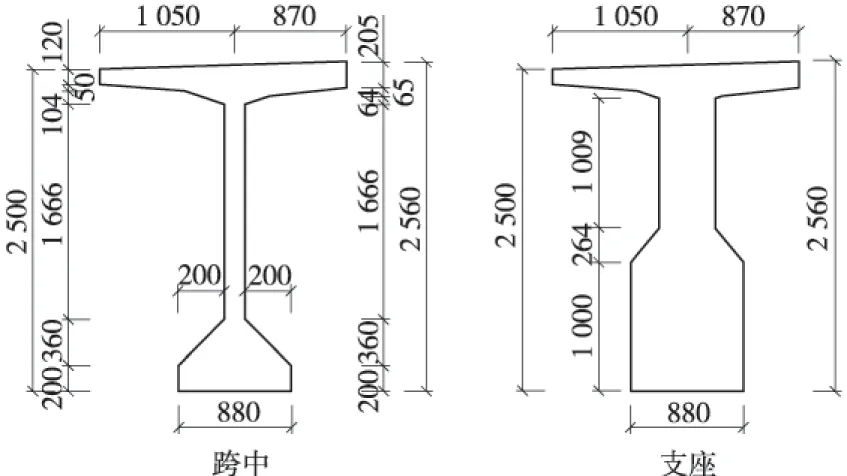

本文工程背景选择利用标准图号为专桥2059F的普通铁路上32 m普通高度预应力混凝土简支直线T梁为原型梁[1-4],其断面见图1。

图1 32 m预应力混凝土简支T梁横断面(单位:mm)

2 试件设计与制作

2.1 模型梁截面尺寸

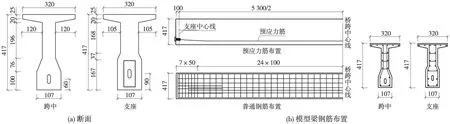

模型梁截面尺寸按照1∶6的缩尺比例进行加工制作[6-14],其钢筋材料、混凝土强度与工程背景中的原型梁相同,相关设计参数与截面尺寸分别见表1和图2。

表1 模型设计参数

图2 模型梁设计(单位:mm)

2.2 预埋传感器

预埋传感器主要是基于应变量测的应变片传感器,分别布置在普通钢筋和预应力筋及梁体跨中截面混凝土表面上[6-14],见图3。

普通钢筋的应变片分别布置在跨中和加载点所在截面处的钢筋下表面[6-14]。

预应力钢筋的应变片布置在模型梁1/8跨、加载点、跨中等5处截面钢绞线的下表面,所有应变片布置的方向与其所在钢绞线边丝的走向一致[6-14]。

梁体跨中截面混凝土表面上应变片在腹板中均匀布置,马蹄上居中布置[6-14]。

2.3 试验试件参数

本文预应力混凝土梁两种不同环境下疲劳试验共有12片模型梁,其中静载试验2片,非腐蚀环境下疲劳试验5片,腐蚀环境下疲劳试验5片,主要参数见表2及表3。

表3中除了No.14和No.21试件疲劳上限是利用试验梁极限荷载Pu(Pu由静载试验确定)的倍数关系确定外,其余试件疲劳上下限值分别根据相似比按照“恒载跨中弯矩相等”原则确定[8,11,14]。

图3 应变片布置(单位:mm)

表3中腐蚀环境采取NaCl溶液浸泡池中通电加速锈蚀(共6片梁,其中No.26梁仅浸泡不通电)[11,14]。

表2 静载试件参数

表3 疲劳试件参数

2.4 试验加载前试验梁初始状态参数

试验梁张拉阶段初始应力主要通过应变片监测应变后换算;存梁至试验加载前的初始应力主要通过规范公式计算;最后将两者初始应力迭加得到试验加载前的初始应力状态。张拉阶段实测预应力筋应变(两梁端和跨中)和拉区纵向普通钢筋应变(跨中)变化如图4所示。图中横轴1~7表示张拉第一根钢绞线步骤,8~14表示张拉第二根钢绞线步骤。

图4 模型梁张拉阶段钢筋应变变化

根据图4可以看出,对于普通钢绞线预应力混凝土梁,张拉锚固后跨中预应力筋应变为5 040 με左右,梁底普通钢筋应变为-380με左右,预应力筋锚下控制应力为987.8 MPa左右。经过平截面假定计算张拉锚固后,梁底下翼缘混凝土压应力14.23 MPa左右,梁顶上翼缘受压区混凝土拉应力为-2.54 MPa。试验加载前试验梁初始状态参数见表4。试验梁锈蚀后疲劳加载前的裂缝分布见图5。

2.5 加载装置及图式

试验加载图式[5,11,14],见图6。

表4 试验加载前试验梁初始状态参数

图5 试验梁锈蚀后疲劳加载前的裂缝分布(单位:mm)

图6 模型梁加载(单位:mm)

3 静载试验结果及分析

试验梁的静载破坏形态如图7所示。

图8 静载试验结果

图7 静载试验破坏形态

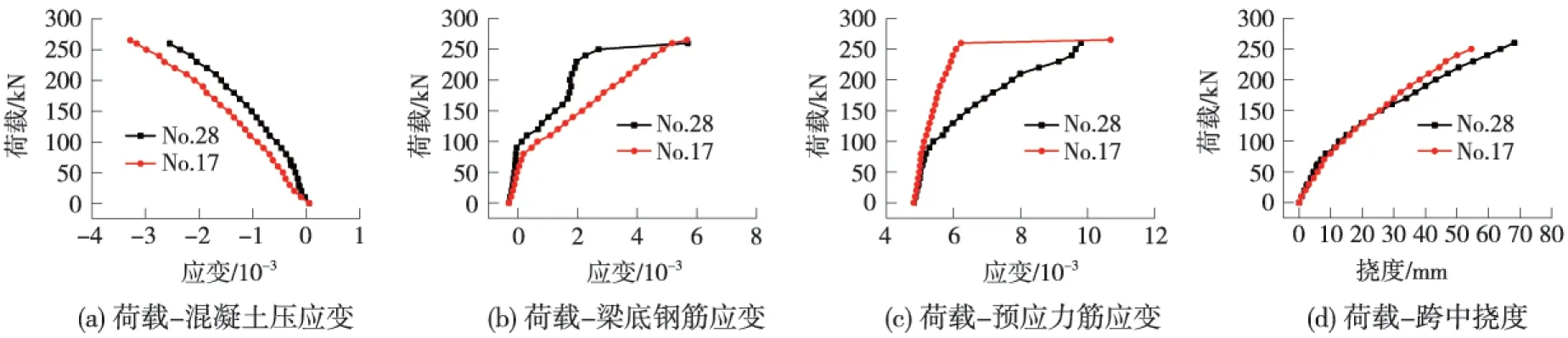

由静载试验得到的荷载-应变及荷载-位移曲线见图8。

No.17梁静载试验结果表明,随着荷载不断加大,混凝土受拉区出现裂缝(开裂荷载60 kN左右)并逐渐开展且向上延伸,混凝土受压区逐渐减小。与其相对应的是混凝土压应力和钢筋(普通钢筋和预应力筋)拉应力逐渐增大。受压区混凝土进入塑性状态(混凝土压应变达2 000 με)后,力筋的应变越来越大,梁的变形也越来越大,导致普通钢筋中的应力超过屈服点(495 MPa),普通钢筋已经屈服,预应力筋应力接近1 500 MPa左右,梁的变形很大,裂缝剧烈开展,受压区更趋减小,最后混凝土被压碎,但力筋尚未拉断。试验结果表明,No.17梁静载破坏属于典型弯曲破坏,预应力混凝土梁混合配筋合适。

No.28梁静载破坏始于锈蚀纵筋被拉断,受压区混凝土尚未完全被压溃;破坏时比较突然,并伴有锈蚀钢筋被拉断的巨响[5]。

根据静载试验结果,No.17梁静力极限破坏荷载Pu=265.4 kN[5,14],No.28梁静力极限破坏荷载Pu=260.0 kN[11,14]。表明只要梁底非预应力筋钢筋没有发生锈蚀断裂破坏,非腐蚀环境与腐蚀环境下混合配筋合适的预应力混凝土梁的静载承载力基本相同。

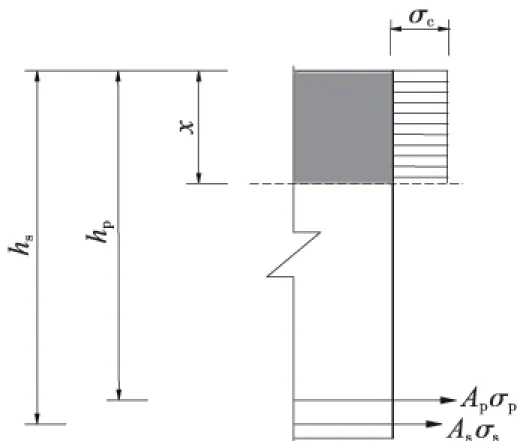

上述结论可以通过以下公式和图式(图9)进行简要说明[15]。

(1)

(2)

图9 计算图式

通过式(2)可以发现,由于普通钢筋面积As和应力σs的乘积相比预应力筋面积Ap和应力σp的乘积要小许多,预应力混凝土梁的静载承载能力M大部分靠预应力筋来提供,非预应力筋(普通钢筋)所占份额较小。因此,只要预应力混凝土普通钢筋不发生断裂(断裂后,因裂缝过大失稳),预应力混凝土梁靠预应力筋提供的静载承载力变化不显著。

4 疲劳试验结果及分析

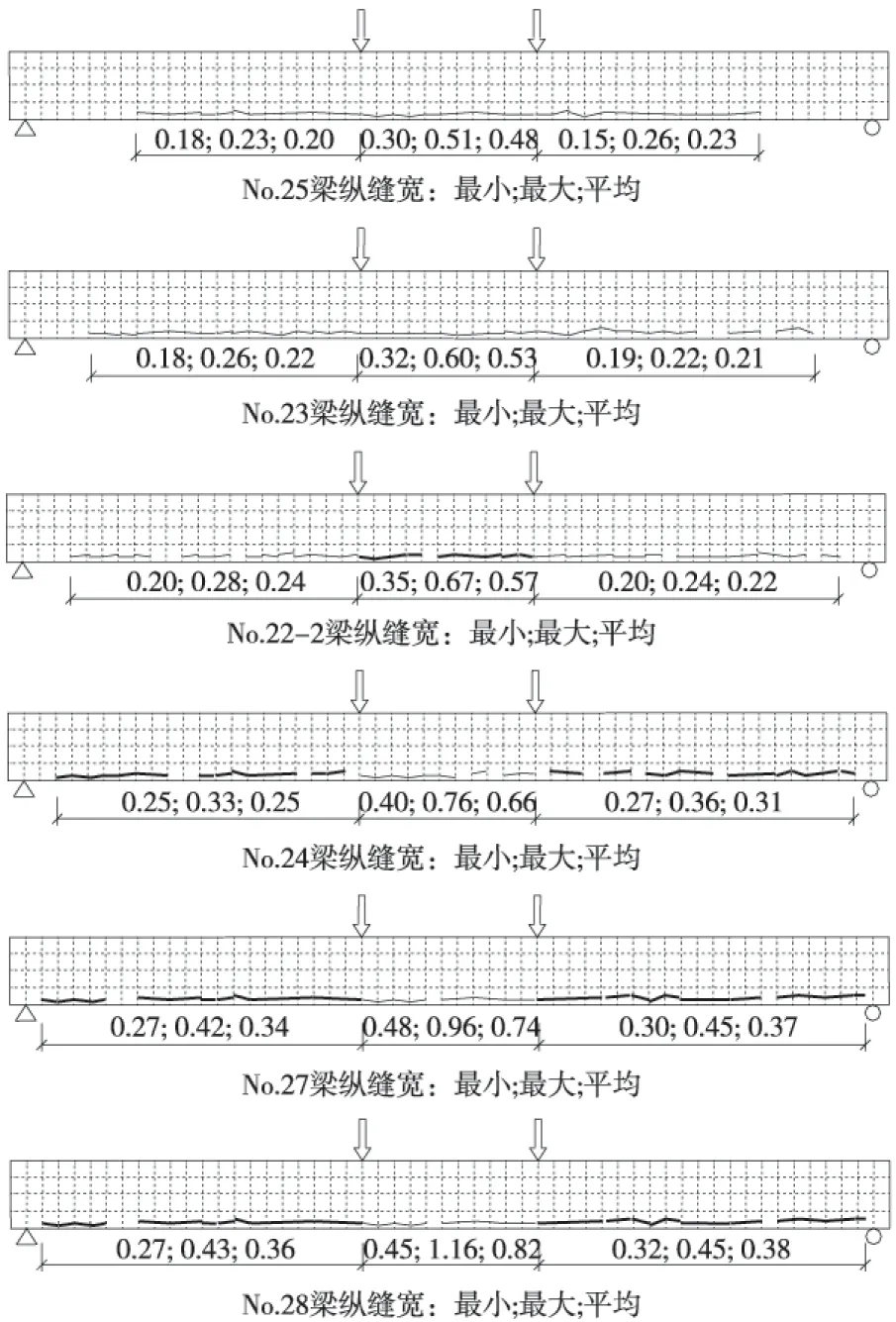

4.1 疲劳破坏时裂缝分布

4.1.1 非腐蚀环境下疲劳试验

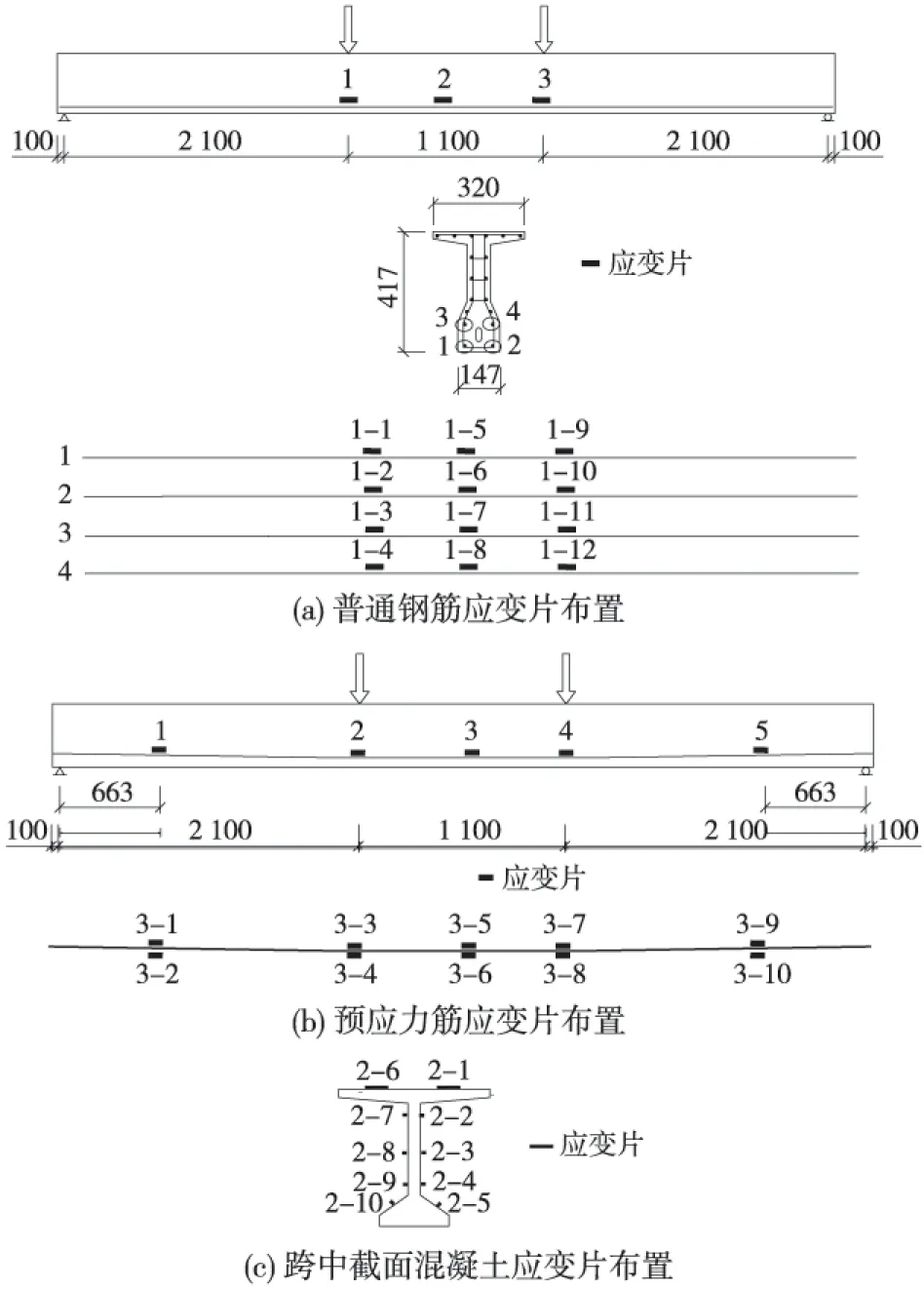

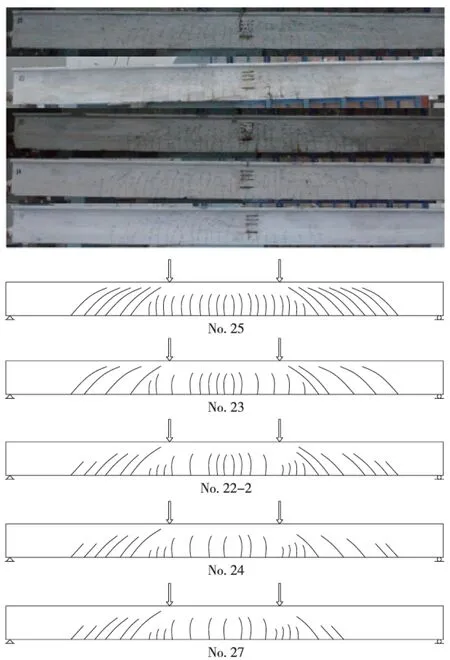

非腐蚀环境下试验梁疲劳破坏裂缝分布见图10。

图10 非腐蚀环境下试验梁疲劳裂缝分布

在加载开始阶段(0~75万次),梁底首先在纯弯段出现零星竖向裂缝,裂缝测宽仪(采用4倍放大镜)测得最大缝宽0.01 mm左右。

重复荷载作用下,随着梁底非预应力筋残余应变不断增加,钢筋与混凝土间滑移量增大,梁底裂缝宽度随循环次数的增加而慢慢变大,这个过程与疲劳上限值大小息息相关,荷载越大过程越短,荷载越小过程越长。待最大缝宽达0.18~0.22 mm以后,纯弯段内竖向裂缝基本布满并不再纵向发展,裂缝间距基本上与箍筋间距相同,竖向贯穿整个T梁下马蹄。

继续加载后,纯弯段内的正截面竖向裂缝在梁纵向上基本不再有新的裂缝出现,只是裂缝宽度和高度(不断向腹板延伸)不断发展;同时剪跨区内开始出现弯剪斜裂缝和腹剪斜裂纹。在临近梁底受拉区非预应力筋疲劳断裂前100~150万次左右时,弯剪斜裂缝和腹剪斜裂纹在纵向也基本稳定,其间距与箍筋间距接近。随着非预应力筋与预应力筋应变幅值增长差异拉大,纯弯段裂缝以及弯剪斜裂缝和腹剪斜裂纹的裂缝宽度和高度不断增加,直至纯弯段内出现缝宽0.50~55 mm的疲劳断裂缺口为止。

4.1.2 腐蚀环境下疲劳试验

对于腐蚀环境下预应力混凝土梁疲劳试验,其疲劳破坏时裂缝分布如图11所示。

在试验过程中发现,未锈蚀试件疲劳反复加载时裂缝分布均匀(与箍筋基本平行),一定循环次数下裂缝宽度也比较均匀(接近箍筋间距),裂缝开展也比较有规律,均从梁底向中性轴方向竖向展开并且沿梁纵向中心线左右两侧基本对称;锈蚀试件中裂缝分布不是很有规律,各级荷载下裂缝宽度不太均匀,裂缝开展常常受钢筋纵向锈胀裂缝影响改变方向,且开展中往往是某条裂缝占据主导,其他裂缝要么不开展,要么开展缓慢。梁底普通钢筋锈蚀越严重,裂缝分布越没有规律。

图11 腐蚀环境下试验梁疲劳裂缝分布

4.2 疲劳破坏形态

4.2.1 非腐蚀环境下疲劳试验

对于非腐蚀环境下预应力混凝土梁疲劳试验,其疲劳破坏形态如图11所示。

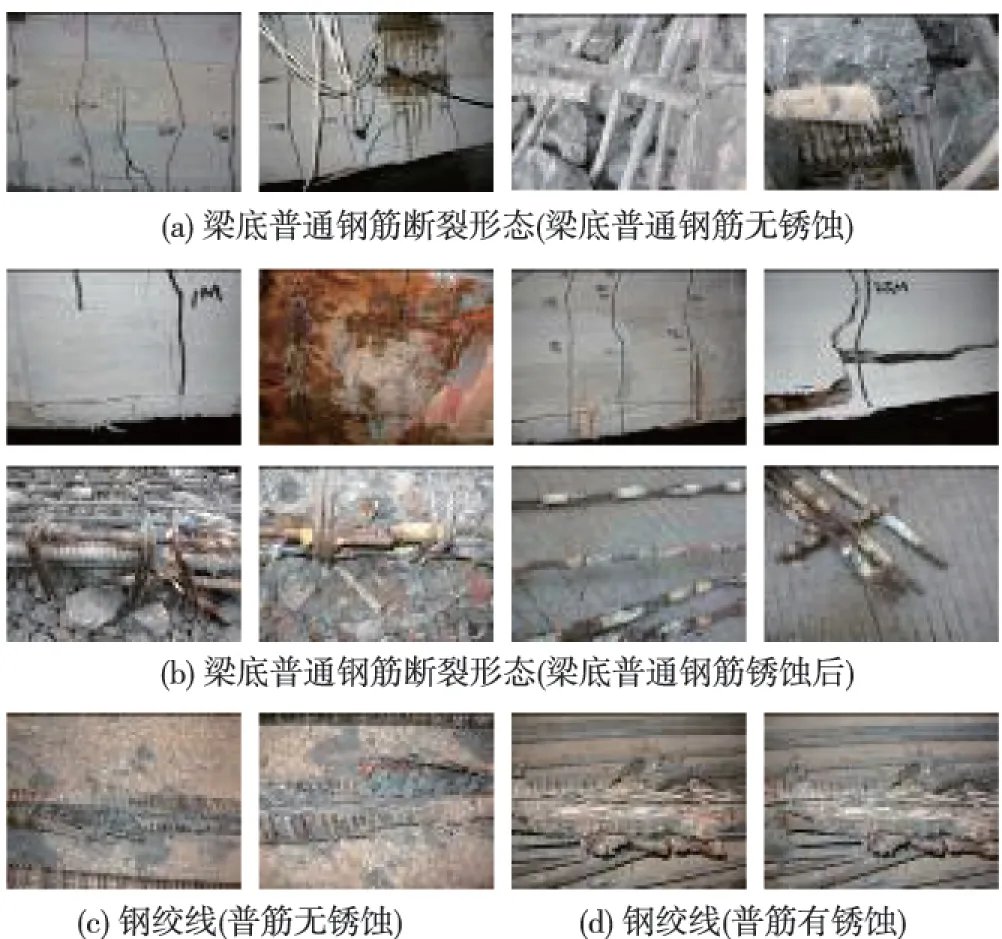

非腐蚀环境下,所有模型试验梁疲劳破坏均始于普通钢筋的疲劳断裂,预应力钢筋没有出现断裂的情况,模型试验梁的疲劳破坏有一个过程,破坏前有明显的预兆[5,11,14]。梁的挠度、钢筋应变、混凝土应变急剧增加,裂缝不断向梁顶部延伸,梁内不断有响声发出,裂缝处时有混凝土粉末脱落(图12(a)),梁表面出现明显的树枝状裂缝(图12(b))。

通过对梁体疲劳倒V形断口检查发现,普通钢筋有明显的疲劳破坏特征(图12(c)),预应力钢绞线出现颈缩、局部断丝现象,波纹管内水泥灌浆体全部微振磨损成松散小颗粒(图12(d)),呈现出无粘结预应力的特征。

4.2.2 腐蚀环境下疲劳试验

对于腐蚀环境下预应力混凝土梁疲劳试验,其疲劳破坏形态如图13所示(为便于对比,特将两种环境下的照片放在一起)。

图13 腐蚀环境下试验梁的疲劳破坏形态

根据两种环境下照片对比分析发现,梁底普通钢筋锈蚀后(预应力钢绞线不锈蚀),尽管疲劳破坏也始于梁底非预应力纵向钢筋的疲劳断裂,但是随着梁底钢筋锈蚀率的增大,非预应力筋断裂时,预应力筋应变要小于非锈蚀环境下的预应力混凝土试件,预应力钢筋没有塑性变形发展历程,疲劳破坏征兆不明显。

4.3 疲劳寿命

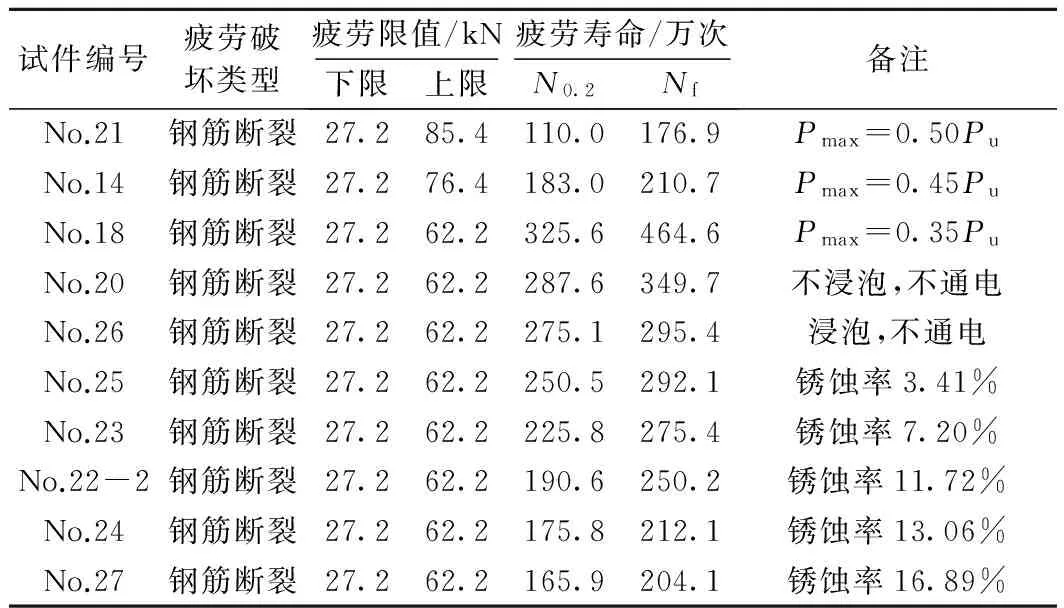

所有试件疲劳寿命见表5。其中N0.2表示梁底纯弯曲竖向最大裂缝宽度在0.20 mm左右时的容许疲劳状态下的疲劳寿命,Nf为梁底纯弯曲竖向最大裂缝宽度在0.55 mm左右时的极限疲劳状态下的疲劳寿命。

表5中结果表明,在非腐蚀环境下,疲劳下限值一定时,预应力混凝土梁随着疲劳上限值增大,疲劳寿命不断缩短。若以疲劳寿命200万次作为临界点,恒、活载跨中弯矩在(0.35~0.45)Mu(极限弯矩Mu为极限荷载Pu产生的弯矩,对于试验梁有Mu=1.05Pu)时为配筋合适的预应力混凝土梁疲劳破坏时的临界荷载点(不含0.45Mu),超过该临界点0.45Mu后,需要适时加固。

在腐蚀环境下,梁底普通钢筋锈蚀后(预应力筋不锈蚀),疲劳损伤程度随锈蚀率增大而增大,锈蚀率越大疲劳寿命越短;锈蚀率7%为腐蚀疲劳破坏的临界点(临界点以疲劳寿命为200万次进行定义),超过腐蚀临界点以后,需要对预应力混凝土梁进行加固。

表5 试件疲劳寿命

5 结论

通过12片预应力混凝土梁在非腐蚀环境和腐蚀环境下疲劳试验结果对比分析,可以得出以下结论。

(1)静载时发生典型弯曲破坏形态的预应力混凝土梁,在非腐蚀环境下,疲劳破坏时有一个过程,疲劳破坏前具有明显预兆;疲劳破坏主要是梁内受拉普通钢筋的疲劳断裂引起,非预应力筋的应力幅值(预应力钢筋和受压区混凝土的应力幅值较小)是影响预应力混凝土桥梁疲劳性能的关键因素,非预应力筋的疲劳断裂控制着预应力混凝土桥梁的弯曲疲劳裂缝分布形式和破坏形态。

(2)在非腐蚀环境下,恒、活载跨中弯矩在(0.35~0.45)Mu时为配筋合适的预应力混凝土梁疲劳破坏时的临界荷载点(Mu为跨中静载极限弯矩,临界点以疲劳寿命为200万次进行定义),超过该临界点后,需要适时加固。

(3)在腐蚀环境下,梁底普通钢筋锈蚀后(预应力筋不锈蚀),疲劳损伤程度随锈蚀率增大而增大,锈蚀率越大疲劳寿命越短;锈蚀率7%为腐蚀疲劳破坏的临界点(临界点以疲劳寿命为200万次进行定义),超过腐蚀临界点以后,需要对预应力混凝土梁进行加固。

(4)非腐蚀环境和腐蚀环境下,预应力混凝土梁中非预应力筋虽然对静载承载力贡献不大,但是对疲劳抗裂作用明显,设计中应保证非预应力钢筋配置充足,包括充足的细密的箍筋、侧面纵向补充钢筋和梁底纵向抗裂钢筋、锚下螺旋钢筋等非预应力筋,以便分散裂缝宽度,提高疲劳破坏时的延性。

[1]耿志修.大秦铁路重载运输技术[M].北京:中国铁道出版社,2009:1-6.

[2]左家强.大秦铁路开行2万t级重载列车对既有桥梁上部结构的影响[J].铁道标准设计,2006(1):43-44.

[3]孔德艳.大轴重列车对既有线简支T梁的静力影响研究[J].铁道标准设计,2010(10):74-76.

[4]铁道第三勘察设计院集团有限公司.大轴重重载单元列车技术研究报告[R].天津:铁道第三勘察设计院集团有限公司,2009.

[5]李永贵.邯长邯济铁路扩能改造工程设计方案研究[J].铁道标准设计,2014(1):49-52.

[6]李进洲,余志武.大轴重列车对既有线32 m预应力混凝土简支T梁的疲劳影响研究[J].铁道标准设计,2014(10):56-61.

[7]高立强.横梁腹板切口形状对正交异性钢桥面板疲劳性能的影响研究[J].铁道标准设计,2014(12):67-71.

[8]余志武,李进洲,宋力.重载铁路桥梁疲劳试验研究[J].土木工程学报,2012,45(12):115-126.

[9]李进洲,余志武,宋力.重载铁路桥梁疲劳变形和裂缝扩展规律研究[J].土木工程学报,2013,46(9):72-82.

[10]李进洲,余志武,宋力.疲劳重复荷载下重载铁路桥梁中性轴变化规律研究[J].铁道学报,2013,35(6):96-100.

[11]余志武,李进洲,宋力.疲劳荷载后重载铁路桥梁剩余静载承载力试验研究[J].铁道学报,2014(4):76-85.

[12]李进洲,余志武,宋力.疲劳重复荷载下预应力混凝土梁的刚度退化规律研究[J].公路交通科技,2013,30(8):62-69.

[13]余志武,李进洲,宋力.普通钢筋锈蚀后预应力混凝土梁疲劳试验研究[J].公路交通科技,2014(4):64-72.

[14]李进洲.预应力混凝土桥梁疲劳力学行为试验研究及理论分析[D].长沙:中南大学,2013.

[15]卢树圣.现代预应力混凝土理论与应用[M].北京:中国铁道出版社,2000.

Comparative Test Analysis of Fatigue Failure of Prestressed Concrete (PC) Beam in Two Different Environments

LI Jin-zhou

(China Railway Siyuan Survey and Design Group Co., Ltd., Wuhan 430063, China)

With reference to the engineering practices of 32m-span PC simply supported T-type beams on the existing lines and the test of a total of 12 1/6-scale PC model beams under non-corrosion and corrosion environments, an analysis of fatigue pattern and mechanism of PC beams is conducted. The results show that the mid-span moment 0.45Mu (Mu is the limit bending moment) under the dead and live loads is the critical loading point of fatigue failure of PC beams with proper mixed-reinforcement (the critical loading point of fatigue failure is defined by the fatigue life of two million cycles) under non-corrosion environment. Beyond the critical point, 0.45Mu, the fatigue reinforcement of beam should be properly provided. As to PC beams with corroded steel bars (the prestressed tendons are not no corrosive), the fatigue damage becomes heavier and the fatigue life shorter with the increase of corrosion rate. And the corrosion rate 7% is the corrosion fatigue critical point (the point is defined by the fatigue life of two million cycles) and the beam should be strengthened if the corrosion rate of steel bars is over 7%. The results also indicate that although the non-presstressed steel bars may contribute little to the static load carrying capacity of PC beam, they have an obvious effect on the fatigue cracking. Thus, it shall be addressed that there shall be sufficient non-prstressed steel bars while designed, including stirrups, longitudinal reinforcement and anchor spiral reinforcement to disperse the crack width and improve the ductility in case of fatigue failure.

Conversional railway; Prestressed concrete (PC) beam; Fatigue failure; Mechanism analysis; Critical loading; Fatigue ductility

2014-12-16

国家863高技术研究发展计划(2009AA11Z101);国家自然科学基金(51278496)

李进洲(1975—),男,工程师,2013年毕业于中南大学土木工程学院,工学博士,E-mail:Li_jinzhou0910@126.com。

1004-2954(2015)09-0076-07

U441+.4

A

10.13238/j.issn.1004-2954.2015.09.018