绞吸式挖泥船台车滚轮的检查及修理工艺

2015-11-25张庆举张保中吴建民大连船舶重工集团船务工程有限公司辽宁大连116318

张庆举,张保中,吴建民(大连船舶重工集团船务工程有限公司,辽宁 大连 116318)

绞吸式挖泥船台车滚轮的检查及修理工艺

张庆举,张保中,吴建民

(大连船舶重工集团船务工程有限公司,辽宁 大连 116318)

文章分析了绞吸式挖泥船台车滚轮注油管爆裂的原因,介绍了台车滚轮结构,根据工作特点和公差配合要求,进行了修理和改进,可供同行借鉴。

台车;立式滚轮;公差配合

某绞吸式挖泥船,其台车发生故障进厂修理。台车上有立式滚轮、主桩孔、顶升液压缸、移位液压缸和液压泵站。台车通过钢桩的起降和移位液压缸的动作,来保证挖泥船准确进行移位。该船在施工中,发现立式滚轮加注牛油管爆裂、油道堵塞,立式滚轮转动异常。为不导致严重后果,挖泥船停工进厂检修台车,现将修理过程及工艺简述如下。

1 台车位置和作用

1.1台车位置

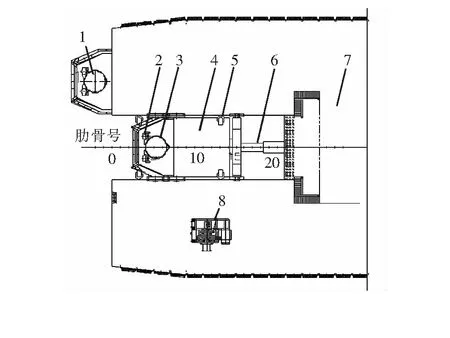

该台车位于船体尾部,通过顶升液压缸,使主桩不断起桩下桩。台车上有4个水平滚轮和6个立式滚轮,支撑台车在轨道中间前后正常行走。船体左舷尾部有1个辅桩孔和2个顶升液压缸;船体右舷尾部有1台锚机,通过和台车主桩配合来推船移位。台车及船尾示意图如图1所示。

1-副桩孔;2-起桩液压缸;3-主桩孔;4-台车;5-水平滚轮;6-移位液压缸;7-船体;8-锚机。图1 船尾及台车布置示意图

1.2台车的作用

绞吸式挖泥船作业时,台车主桩插在水底,通过船头两侧横移绞车收放钢索,使铰刀头左右摆动挖泥。一个扇形工作面作业完毕,通过主、辅钢桩的交替升降和台车在轨道上的移动,在锚机配合下,使船准确移位开始下一个扇形面的作业。

船体移位的顺序是:放下船体辅桩→升起台车主桩→拉动台车前移→放下台车主桩→顶起船体辅桩→移船挪位。经过这样反复循环作业,就可疏浚航道或挖泥吹填陆地。

2 滚轮分布和结构

2.1滚轮分布

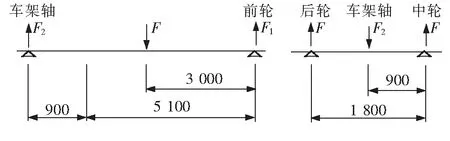

水平滚轮主要定位台车行走方向,立式滚轮主要支撑台车、钢桩重量。按工程船前后方向将立式滚轮分为左舷前、中、后和右舷前、中、后共计6个滚轮。前轮装在台车前轴上;中轮、后轮装在车架上,通过车架轴与台车本体相连。台车前轮与中轮轴距约5 100 mm,中轮与后轮轴距约1 800 mm。

台车立式滚轮分布如图2所示。

图2 立式滚轮的分布示意图

2.2立式滚轮油道结构

立式滚轮外形尺寸D1 200 mm×D300 mm×250 mm,质量约2.07 t。

前轮内镶铜套,轴与台车固定为一体,轴头外侧有端盖,端盖通过螺栓与轴连为一体,前轮在轴上可以转动。牛油管从台车本体、轮轴内侧中心油孔、轮轴径向油孔通至轴与铜套缝隙。

后轮孔也镶铜套,后轮轴装在车架耳板孔内。轴头两端有端盖,端盖通过螺栓与车架耳板孔连为一体,滚轮装在轴上可以转动。牛油管道从台车本体、车架外侧端盖孔、轮轴端面中心油孔、轮轴径向油孔通至轴与铜套缝隙。

3 油管爆裂危害、爆裂原因和修理方案

3.1油管爆裂的严重危害

滚轮正常润滑是台车正常行走的关键。润滑不良或油道堵塞,会加剧轴与套的非正常磨损,严重地造成轴、套抱死,轮轴在耳孔内转动。这些都将影响台车正常行走,使挖泥船不能正常施工。

3.2油管爆裂原因分析

油管爆裂溢油,可能的原因有:①外力导致油管某处损坏,牛油从损坏处溢出;②油道某处堵塞,将油管撑爆;③中、后轮轴与套抱死,油道堵塞,将油管撑爆。

3.3修理方案

修理方案有:①检查外露油管有无损坏情况,如有,则更换油管;②断开油管接头,注油检查油管堵塞情况及堵塞位置,如有堵塞则进行疏通;③打开滚轮端盖,检查轴与套的实际配合情况,如有异常情况则进行修理。

4 油管修理

4.1油管外观检查

台车牛油注油机出油总管分出10根支管,每根支管通向1个滚轮。检查发现有2根支管因外力损坏漏油,更换新管恢复导油功能。

4.2油道堵塞检查

断开油管与轮轴接头,注油后新油从接头溢出,断定油管没有堵塞。连上接头,打开轴侧端盖,加注牛油。从轴与套的缝隙,可以看到4个水平滚轮、2个前轮、2个中轮都有新油溢出;2个后轮有较少新油溢出,说明4个水平滚轮、2个前轮、2个中轮油道没有问题;2个后轮存在问题,需要分解检查修理。

5 后轮的修理

5.1后轮存在问题

在坞内,台车停在轨道末端,被顶升和固定,后轮内侧端盖位于台车后面,拆下内端盖抽出滚轮轴,经检查发现以下问题:①轴与套间隙稍小,转动时有阻碍;②轴与耳孔配合处出现磨损,轴在耳孔内已发生转动;③轴在耳孔内无固定装置,轴处于自由状态。

5.2后轮拆卸

后轮在轨道末端,移除轨道末端档块,抽出后轮轴,滚轮可从轨道移出吊离。

5.3轴、套修理

5.3.1 轴、套受力分析

台车质量约360 t,钢桩质量约96 t。挖泥时,台车6个立式滚轮共承载质量约456 t。其中,车架与前轮各负载质量228 t。车架每个立式滚轮负载质量57 t。各轮受力情况如图3所示。

图3 各轮受力图

5.3.2 轴、耳板的强度校核

后轮轴选用中碳钢锻料[1],外形尺寸约D300 mm×350 mm;车架耳板选用低碳合金钢板[1],厚度约50 mm。

后轮轴承重,受剪切,剪切应力τ=8.068 MPa ≤[τ][2]=127 MPa,结论:满足需要。

车架耳板孔,受挤压,挤压应力σjy=19 MPa≤[σjy][2]=211 MPa,结论:满足需要。

5.3.3 轴、套、耳板的公差配合

台车滚轮转动非常缓慢,轴颈受到较大压力,且都外露,需要加注牛油润滑。

5.3.4 轴、套、耳孔的修理

1)轴、套、耳孔实测尺寸。经测量,与铜套配合处的轴径为D300-0.19,铜套内孔直径D300+0.12,实际间隙0.31 mm,有点偏小。轴与耳孔配合处拉伤,直径为D300-0.46,套孔直径D300+0.15,实际间隙0.61 mm,有点偏大。

2)修理原则和加工尺寸。将耳孔人工修圆,以耳孔尺寸为基准,配轴尺寸。以轴尺寸为基准,光车滚轮铜套内孔。保证各部公差配合要求的间隙。

耳孔人工修圆后,尺寸为D300+0.20;轴堆焊光车后,尺寸为D300+0.12;滚轮上车床光车铜套内孔,尺寸为D300+0.72。

5.3.5 轴与耳板的固定

滚轮结构中,轴串在耳孔、铜套内,两端用端盖遮挡,轴是浮动的,自由度没限制,可轴向窜动和周向转动,很容易造成轴、耳孔的磨损。

为消除这种现象,修理轴时,在轴端面和端盖的D200位置,均匀钻孔攻丝4-M20×35螺纹孔。在端盖同样位置,均匀钻4-D21孔,且该孔与原孔要均匀错开。装配时,用不锈钢螺栓把紧。这样,轮轴就固定在车架耳板上,在台车行走时,轮转、套均匀磨损。

6 修理过程中应注意的几个问题

1)立式滚轮拆装前,必须将台车顶升、固定。立轮与轨道垂直间隙较小,约5 mm左右,顶升量不大。顶升时,要保证上下都有间隙,目的是抽轴时,保证轴与轮处于自由状态,没有附加外力作用。顶升位置在车架中点与轨道之间的空档。

2)轨道腹板每边各有2个观察人孔,尺寸约600 mm×400 mm,供日常观察、修理滚轮用。能完全满足修理需要,无需在轨道腹板上再开人孔或其他工艺孔,以免破坏结构、影响强度。

3)后轮轴抽出后,后轮可沿轨道滚出吊走,方便人工修研耳孔和上车床加工滚轮铜套内孔。

4)前轮及轴,因其结构及润滑特点,一般不发生问题,在人孔处打开端盖检查及修理已完全可行。如需拆装前滚轮,则台车整体下地。

7 结束语

经过更换部分损坏油管,修理轴、套和耳孔,固定轮轴后,组装。进行注油试验和台车行走试验,结果无漏油、滚轮转动情况正常,台车行走状况良好。说明修理方案是可行的,达到了预期目的,为挖泥船的正常作业提供了坚实保障,为船方和船厂创造了良好的经济效益。

[1] 史美堂 . 金属材料及热处理 [M].上海:上海科学技术出版社,1983.

[2] 戴天植 . 工程力学 [M].北京:人民交通出版社,1990.

[3] 廖念钊. 互换性与技术测量 [M]. 北京:中国计量出版社,1981.

This paper analyzed the reason of cracking of cutter suction dredger trolley roller oil injection pipe, introduces the roller wheel structure.According to the working characteristics and tolerance matching requirements, repairs and improvements, can be used for reference.

trolley; vertical roller; tolerance matching

U672

10.13352/j.issn.1001-8328.2015.06.006

张庆举(1970-),男,河南温县人,工程师,在读博士研究生,主要从事船舶技术研究及管理工作。

2015-08-28