某船赛龙轴承异常磨损原因分析及修理方案

2015-11-25冷坳坳周瑞平张晓东武汉理工大学湖北武汉430063海军工程大学湖北武汉430033

冷坳坳,周瑞平,张晓东(.武汉理工大学,湖北 武汉 430063;.海军工程大学,湖北 武汉 430033)

技术交流

某船赛龙轴承异常磨损原因分析及修理方案

冷坳坳1,周瑞平1,张晓东2

(1.武汉理工大学,湖北 武汉 430063;2.海军工程大学,湖北 武汉 430033)

结合修理前轴承间隙测量、轴承负荷测试,通过模拟计算得到修理前轴系校中状态,根据模拟轴系校中计算得到轴承处转角及轴承负荷影响系数,分析赛龙轴承异常磨损原因。根据分析结果对艉轴架轴承延长500 mm,同时对艉轴管后轴承做1 mm偏心处理。轴承更换后进行负荷测试,并再次模拟轴系校中状态,验证修理方案的正确性。

轴承;异常磨损;原因分析;修理方案

某系列船A船与B船根据修理计划工作安排,分别于2009年11月和2010年12月进行了首次坞修,两船首次坞修时间距入编时间间隔均约为5年。在两船首次坞修过程中,发现艉轴部分赛龙轴承出现异常磨损,轴承间隙超过极限允许值(极限允许值为6.00 mm)。为了保证下一个修理间隔期内轴系的可靠工作和船舶的航行安全,坞修时两船均更换了艉轴所有的赛龙轴承。一般地,船舶艉轴赛龙轴承的使用期限通常是10年,即其使用寿命可覆盖船舶的一个中修间隔期。所以,A船与B船在首次坞修时就更换艉轴赛龙轴承,属非正常磨损故障。

为了保证该系列船轴系工作的可靠性和船舶的在航率,彻底解决该系列船艉轴轴承的异常磨损问题,本文以该系列船A船右推进轴系为例对赛龙轴承异常磨损原因进行了研究计算分析,并提出了修理方案。

1 轴系基本组成

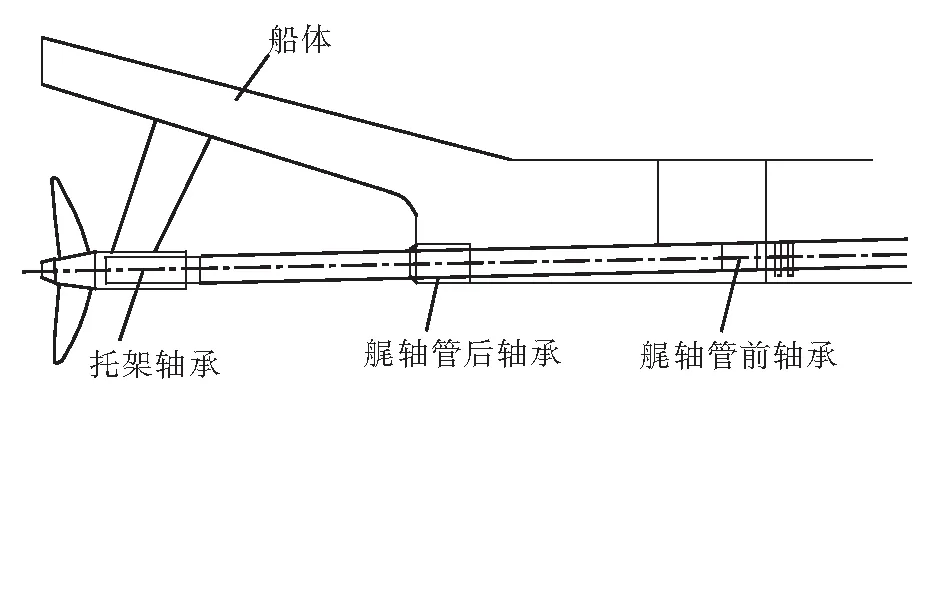

该系列船动力装置采用双机双桨推进,推进装置由主机通过减速齿轮箱带动螺旋桨转动,每根轴系由螺旋桨、艉轴架轴承、艉轴、艉轴管轴承、艉轴密封装置、中间轴、支承轴承、隔舱填料函和其它附属装置组成。其中艉轴管前(后)轴承、艉轴架轴承均采用赛龙COMPAC(桔红色)轴瓦材料,上部轴瓦开有水槽,艉轴轴承布置见图1。

图1 艉轴轴承布置示意图

2 修理前轴系状态

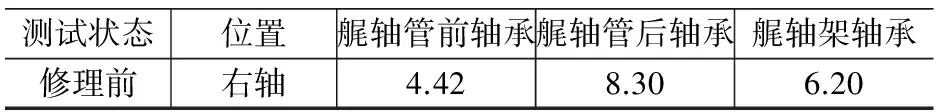

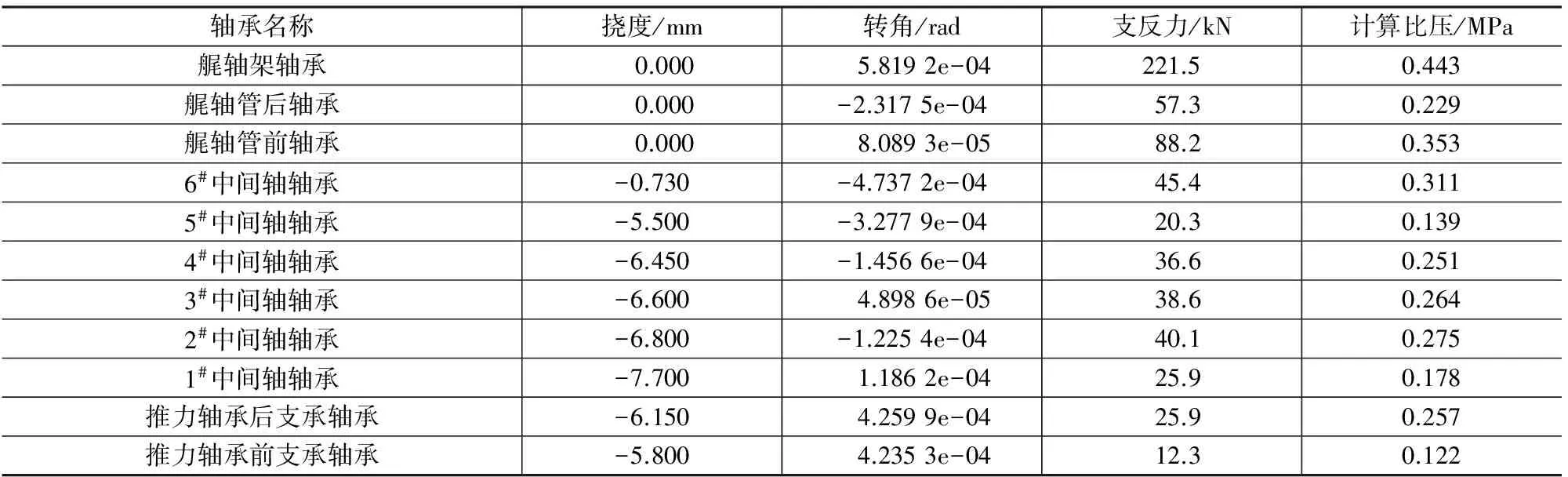

为掌握轴系修理前状态及后续分析研究需要,坞修前对艉轴各轴承负荷进行测试,并对轴承赛龙轴瓦更换前间隙进行了测量,测量结果分别见表1和表2所示。

表1 艉轴赛龙轴承测量间隙值 mm

表2 艉轴赛龙轴承实测负荷 kN

该系列船艉轴承间隙设计值为2.13~2.83 mm,所允许的极限值为6.00 mm。而由表1可知,艉轴管前轴承与艉轴架轴承间隙均已超过极限值,其中艉轴管后轴承间隙甚至达到了8.30 mm。

3 问题分析

3.1轴承校中状态确定

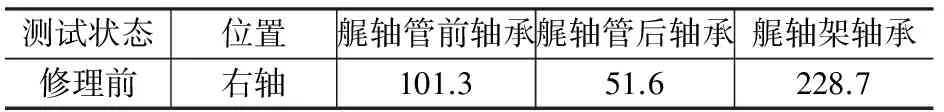

为研究艉轴轴承异常磨损原因,结合轴系修理前状态参数,利用改进型三弯矩方程法[1]对该船右推进轴系进行修理前校中状态模拟计算,校中计算模型如图2所示。

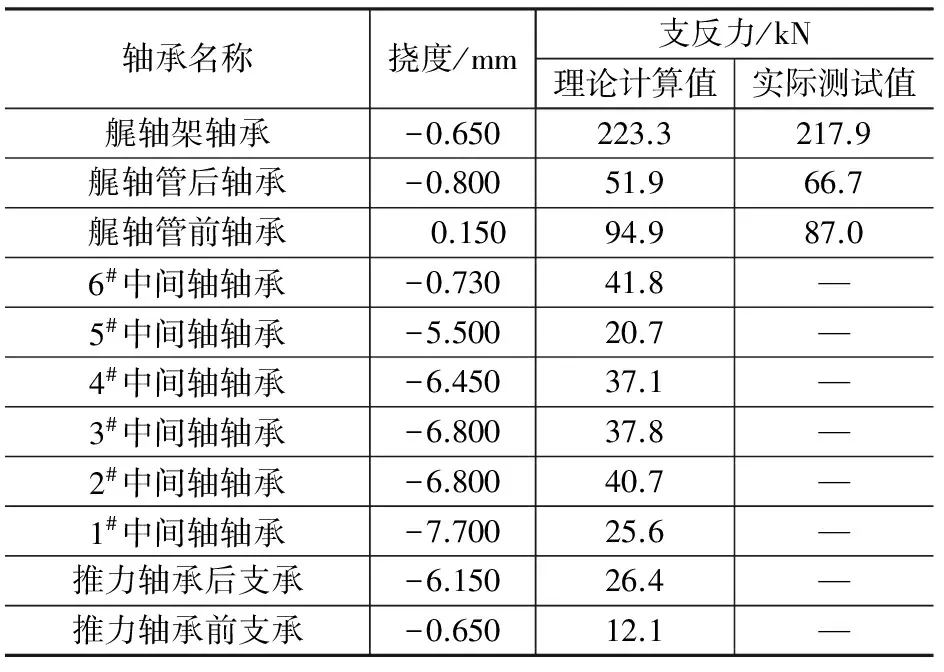

由校中模型计算坞内轴承负荷,进行理论校中计算,具体结果见表3所示。

考虑表1所示轴承间隙进行校中计算,并将计算结果与表2结果进行比较,详见表4。由表4可知,理论计算值与实测值比较吻合,表明所模拟的轴系实际安装状态是正确的,可依照所模拟的轴系安装状态理论模型对修理后轴系进行负荷检测及对轴承磨损原因进行分析。

3.2艉轴架轴承异常磨损原因分析

由表3可知,右轴艉轴架轴承的比压为0.443 MPa,超过了赛龙轴承推荐使用范围;另外,艉轴架轴承处转角为5.819 2e-04 rad, 超过了文献[2]推荐范围,因此对艉轴架轴承异常磨损原因可归纳为:艉轴架轴承的比压以及艉轴架轴承支点处转角过大所致。

3.3艉轴管后轴承异常磨损原因分析

由表4可知,实测艉轴管后轴承负荷大于理论计算负荷,且艉轴架轴承和艉轴管前轴承实测负荷均略小于理论计算负荷,说明艉轴管后轴承高于艉轴架轴承与艉轴管前轴承的中心线。因此艉轴管后轴承磨损的主要原因是由于艉轴管后轴承中心线高于艉轴架轴承与艉轴管前轴承的中心线(亦称之理论中心线),造成艉轴管后轴承负荷过大,加速了其磨损。

注:1#、2#、3# 依次表示艉轴架轴承、艉轴管后轴承、艉轴管前轴承,4#~10#表示中间轴承位置。图2 右轴轴系计算模型图

表3 轴系实际状态轴承坞内理论负荷

表4 轴系实际状态(修理前)负荷理论计算值与实测值的比较(右轴)

4 修理方案

4.1消除轴上铜套磨损影响

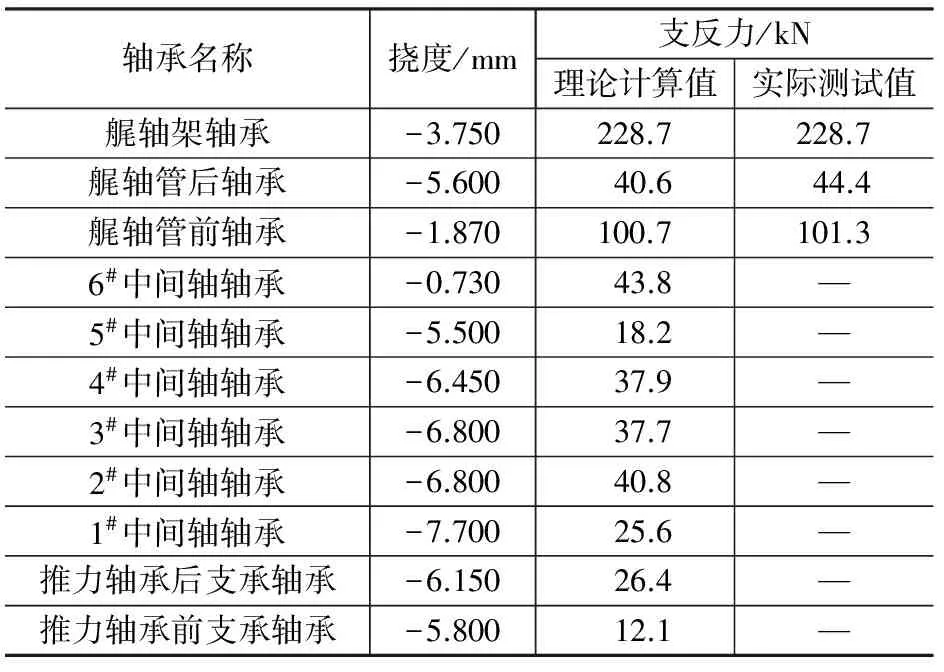

2009年和2013年赛龙轴承更换后,对比艉轴轴承原始技术资料发现,虽然在小修前轴承订货技术规格书中厂方考虑到轴上铜套可能存在的磨损,结合统计数据对赛龙轴承的厚度提出了要求,以期使艉轴各轴承间隙值尽可能与原始状态一致,由图3可知,修理后轴承间隙值与设计值之间还是存在一定的偏差。

图3 右艉轴赛龙轴承间隙测量记录图

结合该船此次小修时赛龙轴承的磨损量,对自2006年以来所有艉轴轴承间隙值进行了统计分析发现,左轴和右轴的艉轴3道轴承的轴颈处铜套均存在不同程度的磨损。

此次修理更换时,考虑轴承铜套磨损量,消除轴上铜套磨损量的影响,采取修前精确测量轴承间隙,根据间隙对赛龙轴承加工,使修理后轴承间隙达到出厂值。

4.2降低艉轴架轴承的平均比压

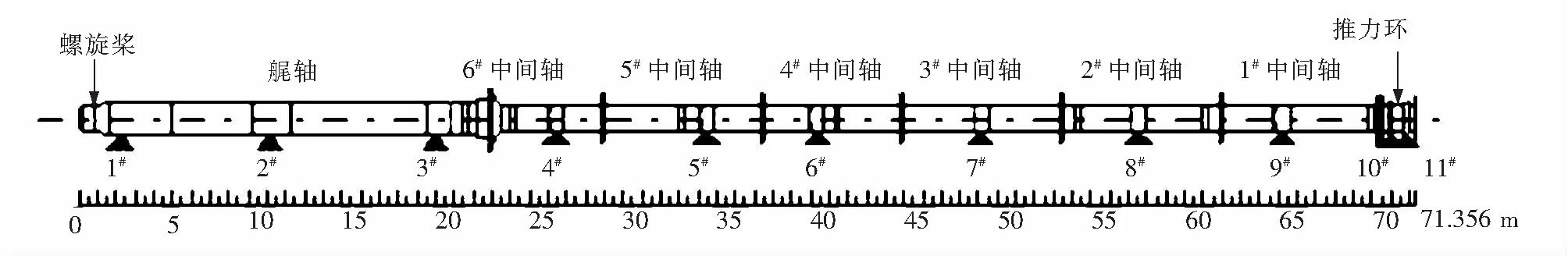

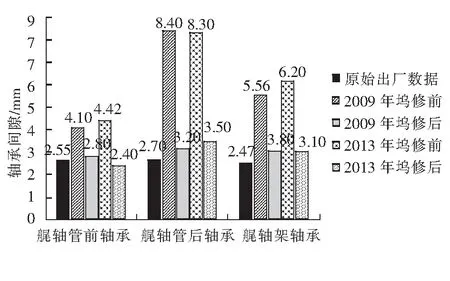

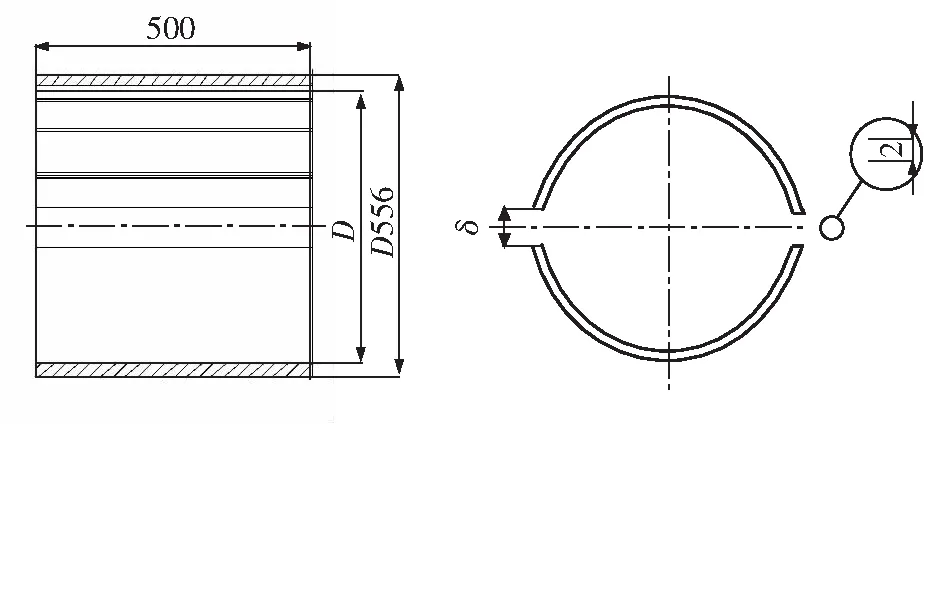

根据艉轴架轴承铜套结构特点,将艉轴架轴承从1 000 mm加长至1 700 mm,采用标准长500 mm轴承2段和非标长700 mm轴承1段,其中非标段500 mm承压,200 mm作定位用(见图4)。

注:D1、D2和δ(间隙)进坞测量艉轴架轴承尺寸及铜套磨损情况后确定。图4 加长轴承段(700 mm)轴承结构图

4.3减小右轴艉轴管后轴承负荷

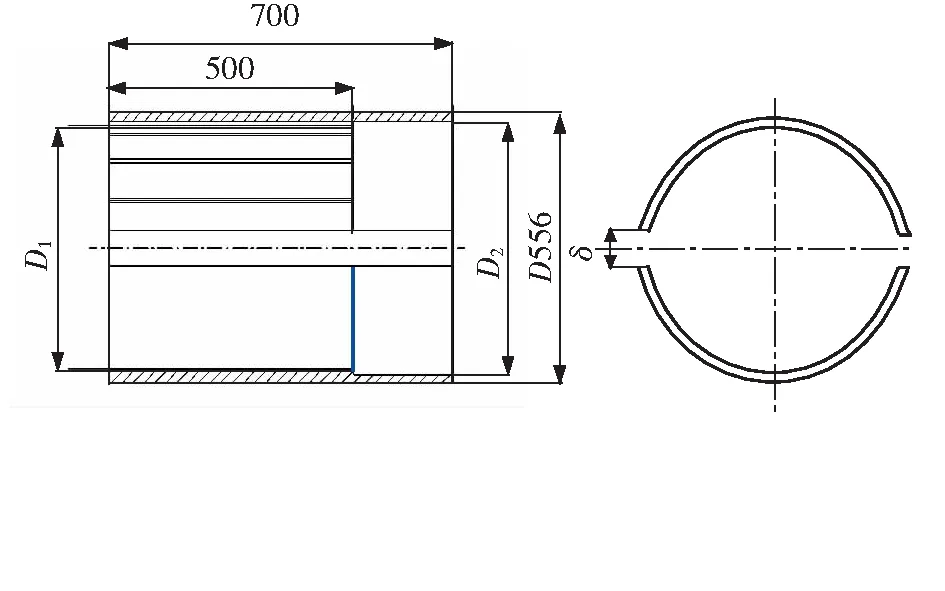

由图2所示校中计算模型,计算各轴承之间负荷影响系数[3],由于艉轴管后轴承负荷受其它轴承影响较小,此处只提取部分轴承负荷影响系数,详见表5所示。

由表4可知,艉轴管后轴承的垂向变化对自身影响很大,每抬高或降低1 mm,其负荷将增加或减小7.52 kN,艉轴管前轴承负荷减小或增加约7.8 kN;同时,使6#中间轴轴承负荷产生一定的增加或减小;对其它中间轴承及推力轴承影响较小。

为减小艉轴管后轴承负荷,降低其安装高度,使其尽可能与艉轴架轴承和艉管前轴承在一条直线上,将轴承内孔中心线相对于轴承外圆中心线下移2 mm左右,即进行轴承偏心设计,如图5所示。

表5 轴承负荷影响系数(右轴)

注:D、δ进坞测量艉轴架轴承尺寸及铜套磨损情况后确定。图5 艉轴管后轴承偏心结构图

由于修理时未抽出艉轴,轴系状态不明,基于风险因素,此次艉轴管后轴承未做偏心处理。

5 修理后轴系状态

根据以上修理措施,更换艉轴轴承后,测量轴承间隙值,同时对艉轴轴承负荷进行测量。利用图2所示校中模型,结合轴承间隙对轴系校中状态进行模拟校中计算,将计算得到的轴承负荷与实测值进行比较,见表6所示。

由表6可知,修后艉轴架轴承、艉轴管前轴承均较理论值有所降低,并在允许范围内,综合表5所示轴承负荷影响系数,若对艉轴管后轴承进行2 mm偏心处理,轴系状态将更加良好。

6 结束语

船舶推进轴系赛龙轴承按本文所述方案更换后,船舶运行正常。结合本文对赛龙轴承异常磨损原因分析及由此制定的修理方案、检验方案,可得出以下几点结论。

表6 轴系实际状态(修理后)挠度与支反力理论计算值与实测值的比较

1)对于船舶推进轴系轴承异常磨损,可在修理前进行轴承负荷测量,结合轴承间隙确定轴系校中模型,得到轴系校中状态,根据校中状态分析轴承异常磨损的原因。

2)结合轴承负荷影响系数,分析轴承布置情况,对负荷偏大的艉轴管轴承可采用偏心处理。

3)对超过轴承使用比压的轴承,如果条件允许,可以对轴承轴瓦进行适当延长。

4)在更换轴承时,如果时间充足,优先考虑准确测量轴承间隙后再进行轴承精加工,消除轴上铜套磨损的影响。

[1]周瑞平,姚世卫,张平,等.三弯矩方程的理论研究及在轴系校中中的应用[J].武汉理工大学学报,2005,27(5):76-79.

[2] CB/Z 338—2005,船舶推进轴系校中[S].

[3] 周继良,邹鸿钧.船舶轴系校中原理及应用[M].北京:人民交通出版社,1985.

In this paper,the reason for bearing's abnormal wear is analyzed by simulating the condition of shaft alignment according to the clearance and load measurement,with the calculation of which,the angles in everybearing and the bearing load influence matrix are achieved.To add another 500 mm length bearing shell for bracket bearing and lower 1 mm for after stern tube bearing,an effective repairing plan can be demonstrated by measuring the bearing loads and simulating the shaft alignment.

bearing shell;abnormal wearing;canse analysis;repairing plan

U672

10.13352/j.issn.1001-8328.2015.06.003

冷坳坳(1986-),男,湖北大悟人,在读硕士研究生,研究方向为船舶动力装置性能分析。

2015-06-03