正反输送管道停输再启动数值模拟分析

2015-11-24陈从磊黄启玉王乾坤

陈从磊,黄启玉,王乾坤

(1.中国石油化工股份有限公司石油勘探开发研究院,北京 100083;2.中国石油大学(北京)油气储运工程系,北京 102249;3.中国石油管道公司,河北廊坊 065000)

正反输送管道停输再启动数值模拟分析

陈从磊1,黄启玉2,王乾坤3

(1.中国石油化工股份有限公司石油勘探开发研究院,北京 100083;2.中国石油大学(北京)油气储运工程系,北京 102249;3.中国石油管道公司,河北廊坊 065000)

通过建立管道正常运行、停输温降过程和再启动过程的数值模型,描述了正反输送管道的停输再启动过程。利用该数值模拟计算得出的进站油温与管道正常运行的实际值相对误差在2%以内,能够较准确的模拟管道实际运行中的热力变化。在此基础上,以某正反输送管道为例,计算了管道冬季、春秋季和夏季的最大安全停输时间、停输后的沿程温降和冬季再启动过程中管道沿程流量恢复情况,为热油管道的生产管理和安全高效运行提供参考依据。

正反输送; 停输再启动; 数值模拟; 温降; 模型

随着油田老化和原油产量逐渐降低,原油管道正在面临低输量运行的困扰,国内原油管道尤其是东部地区的原油管道,大多处于低输量或超低输量状态[1]。为此,部分热油管道采用了正反输送的方式来保证低输量下的安全运行[2]。由于管道检修、油量不足、事故工况、计划停输、自然灾害等原因[3],热油管道的停输是无法避免的。管道停输后,管内原油温度逐渐降低,黏度增大,管壁上沉积的蜡层厚度不断增加,当原油温度降低到一定值时,管道再启动将十分困难,严重时甚至会发生凝管事故[4]。为确保热油管道安全高效运行,必须了解管道在各种条件下停输后的温降情况,再启动过程所需的压力、温度,以便确定管道最大安全停输时间和停输时需要采取的措施[5]。

一个完整停输再启动过程包括停输前的正常输送、停输和再启动3个过程。本文通过数值模拟的方法,分别建立了管道正常运行、停输温降过程和再启动过程的数值模型,描述了正反输送热油管道的停输再启动过程,并以某正反输送管道为例,进行了停输再启动计算,为热油管道的生产管理和安全高效运行提供了参考依据。

1 数值模型及其求解方法

1.1 管道正常运行数值模型

由于埋地管道真实的热力变化情况比较复杂,在建立管道正常运行数值计算模型时,假设管道周围土壤为各向同性的均匀介质[6],且管道在土壤内的热力影响区域取为10 m[5];管内原油温度只与管道轴向和时间有关,在管道横截面上均分分布;同时忽略轴向温降,将其简化为二维导热问题[7]。

图1 埋地热油管道示意图

Fig.1 Schematic diagram of buried hot-oil pipeline

(1) 管道正常运行数值模型

根据连续性方程、动量方程和能量方程,推导出管道正常运行数值模型[8]:

(1)

式中,ρ为原油密度,kg/m3;cp为原油的定压比热容,J/(kg·℃);T为原油温度,℃;β为原油膨胀系数,℃-1;τ为时间,s;p为油流截面平均压力,Pa;f为达西摩阻系数;V为油流平均速度,m/s;q为单位时间内单位管壁面积上的散热量,W/m2;D为管道内直径,m。

(2) 结蜡层、管壁和防腐层的传热方程:

(2)

式中,k=1,2,3,分别表示结蜡层、管壁和防腐层;ρk为第k层的密度,kg/m3;ck为第k层的比热容,J/(kg·℃);Tk为第k层的温度,℃;λk为第k层的导热系数,W/(m·℃);r为径向位置,m;θ为环向弧度。

(3) 土壤导热方程

(3)

式中,ρs为土壤的密度,kg/m3;cs为土壤的比热容,J/(kg·℃);Ts为土壤的温度,℃;λs为土壤的导热系数,W/(m·℃);x为横向距离,m;y为深度,m。

(4) 边界条件

当|y|=H时,Ts=Tn。

式中,αa为地表的放热系数,W/(m2·℃);Ta为大气的温度,℃;Tn为恒温层的温度,℃。

1.2 停输温降过程的数值模型

停输后的温降是一个伴随相变、自然对流和移动边界的三维不稳定传热问题[6]。管道停输后的温降分为两个阶段:第一阶段,管道内原油温度快速冷却到略高于管道外壁土壤温度,且越靠近管壁,温度下降越快;第二阶段,管内原油和管外土壤作为一个整体缓慢降温[9]。

由于含蜡原油停输后温降过程非常复杂,因此,在建立停输温降过程数值模型时,引入当量导热系数将液态原油的自然对流问题当成导热问题来处理;同时,假设蜡晶析出形成凝油层的增长和管道同心,将停输温降问题简化为一个纯导热问题。停输温降过程管内原油的导热方程为:

(4)

停输温降过程中结蜡层、管壁和防腐层的导热方程和土壤导热方程同式(2)和式(3)。

1.3 再启动过程的数值模型

当原油没表现出触变性时,再启动过程的数值模型与正常输送相同。当原油表现出触变性时,再启动过程的数值模型为[6]:

(5)

式中,τw用Houska触变模型来计算[10]。

1.4 计算区域离散化及数值计算方法

(1) 计算区域离散化

为保证计算精度和准确性,在管道热力影响区内对土壤、结蜡层、钢管壁、防腐层和管道分别采取DELAUNAY三角化方法[11]、极坐标网格和有限差分法进行了离散,结果见图2和图3。

图2 结蜡层、管壁和防腐层及其周围的土壤网格划分

Fig.2 Mesh generation of waxy layer,pipe-wall,coating and the Soil

图3 管道的离散图

Fig.3 Discrete graphs of pipeline

2 数值计算结果及分析

某热油管道长109 km,直径529 mm,壁厚7 mm,最大操作压力3.5 MPa,全线共4座泵站。由于输量较低,采用正反输送方式运行。

2.1 模拟工况选取

根据影响停输安全性的关键因素地温,将运行工况分为3类:春秋季(4~6月和10~12月)、冬季(1~3月)和夏季(7~9月)。

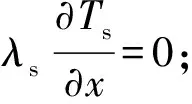

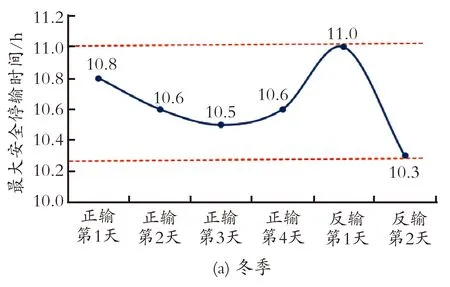

通过对该管道近3年生产报表的整理分析可知:春秋季和夏季采用7正2反(正输7 d,反输2 d,下同),冬季采用4正2反的运行工况。其不同季节各站在正反输送过程中的平均出站温度和输量见表1。

2.2 模拟结果验证

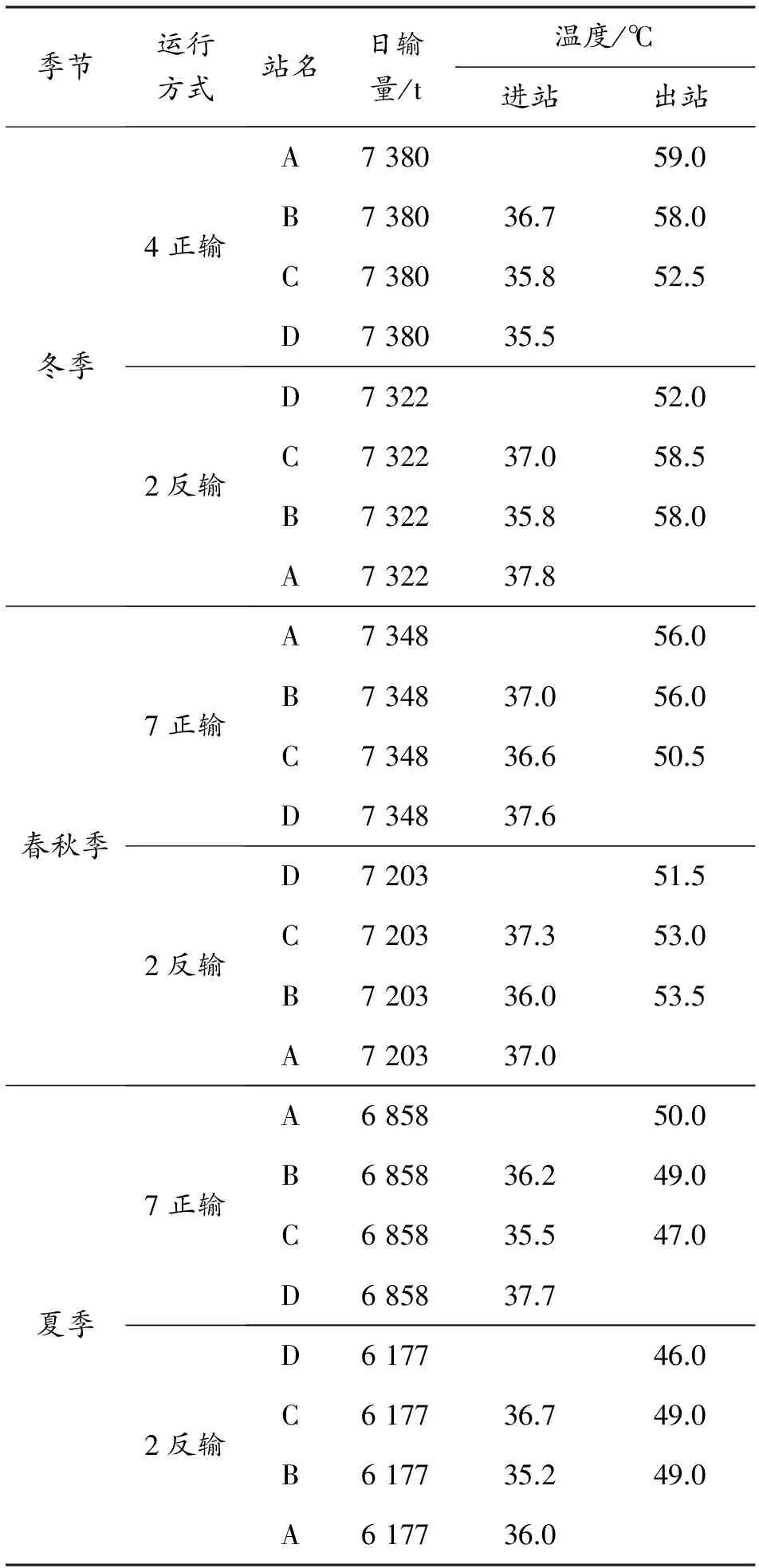

为验证数值模拟计算的准确性以及各站间参数的选取的合理性,利用该数值模型对管道稳定运行工况下的生产数据进行了模拟计算。模拟计算结果与实际结果对比见表2。

表1 不同季节管道运行工况

表2 正常输送模拟结果与实际值对比

续表2

模拟计算结果表明,进站油温模拟值与管道运行实际值最大偏差绝对值不超过1 ℃,相对误差在2%以内。因此,该数值模型能够较准确的模拟计算该管道实际运行中的热力变化情况。

2.3 停输再启动计算

2.3.1 最大安全停输时间计算 管道最大安全停输时间:当管道停输一定时间后,顺利再启动管道所需的压力达到管道最大操作压力时,即认为管道停输已达到极限情况,此时停输时间为管道最大安全停输时间。

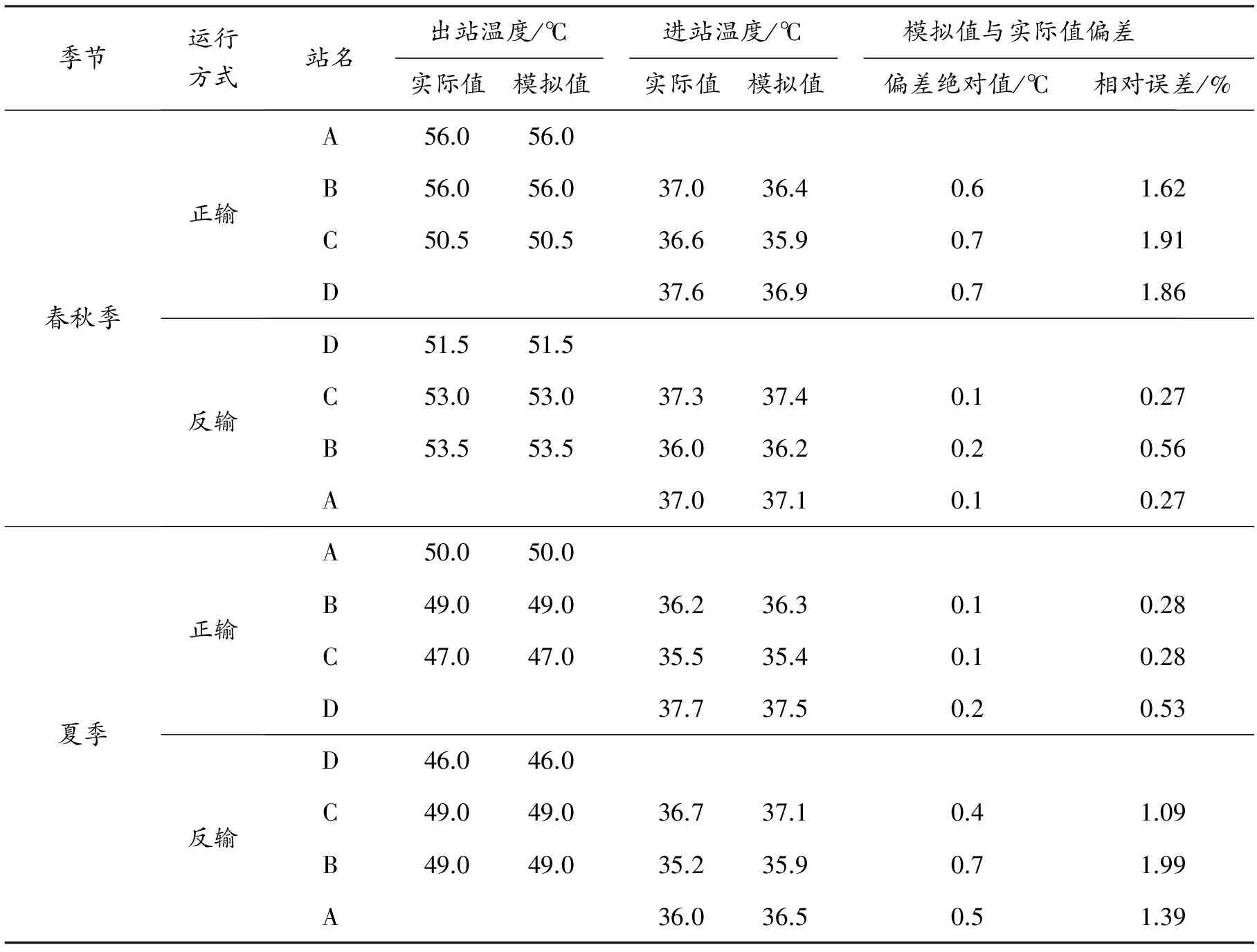

在验证了模拟程序准确性的基础上,对正反输送过程中不同停输时刻管道最大安全停输时间进行了数值模拟计算(假设正输终止时刻和反输初始时刻是指同一时间点,正输初始时刻和上一批次反输终止时刻是指同一时间点)。不同季节不同停输时刻管道最大安全停输时间计算结果见图4。

图4 不同季节最大安全停输时间

Fig.4 Maximum safe time after shutdown atdifferent seasons

最大安全停输时间计算结果表明:

(1) 不同季节不同停输时刻停输,管道最大安全停输时间略有不同,差别在1 h内(冬季0.7 h,春秋季和夏季均0.8 h)。

(2) 同一批次中,从正输开始到正输结束,随着正输的进行最大安全停输时间逐渐减小,当减小到一定程度时,最大安全停输时间将基本稳定在的某一固定值。

(3) 正输第1天的最大安全停输时间比上一批次反输最后1天有所增加;反输第1天最大安全停输时间比正输最后1天略有增加。

考虑到在工程实际中,停输时刻未必刚好发生在模拟计算得到的时间点。因此,为安全起见,冬季最大安全停输时间取10.0 h,春秋季最大安全停输时间取16.5 h,夏季最大安全停输时间取28.0 h。

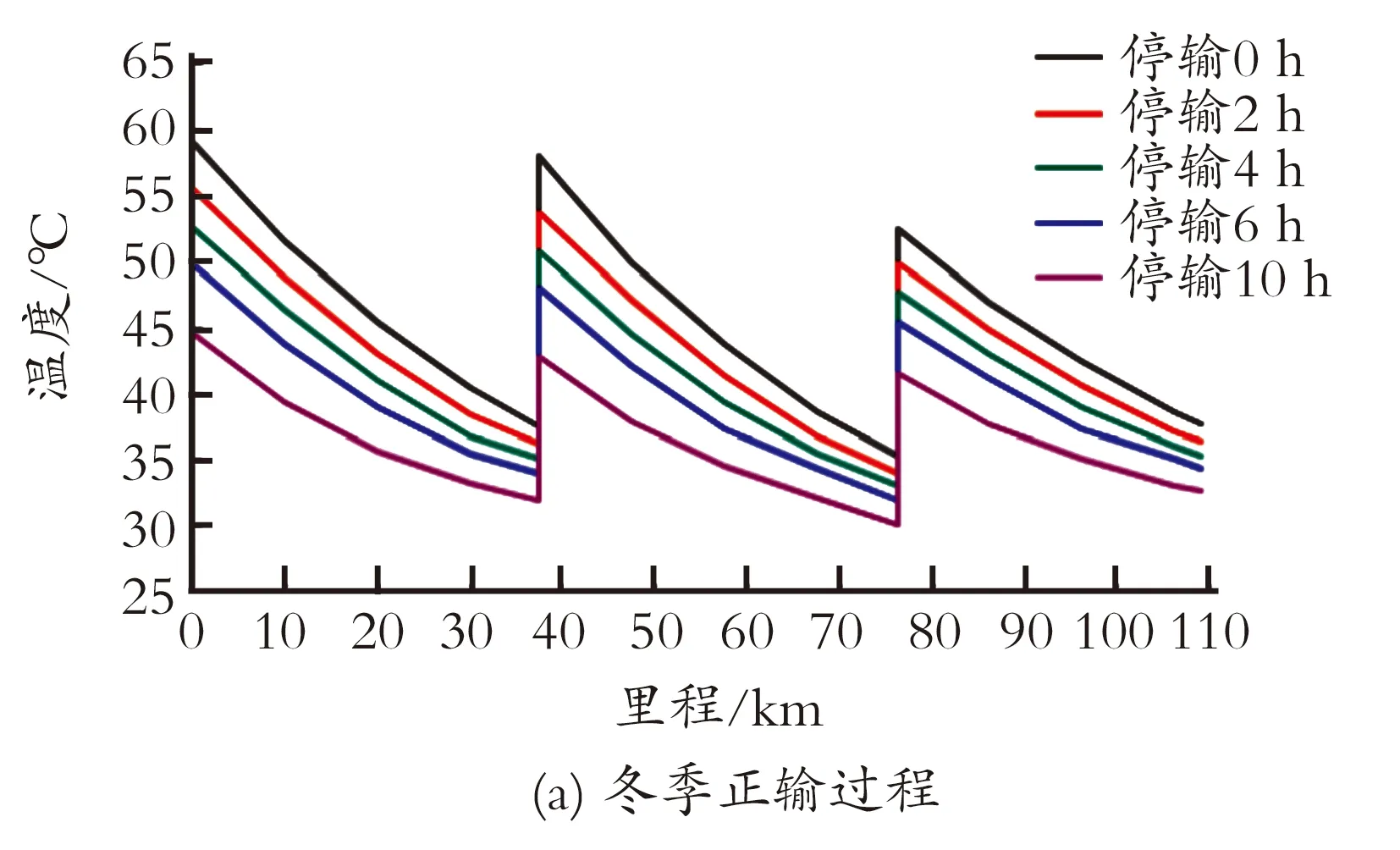

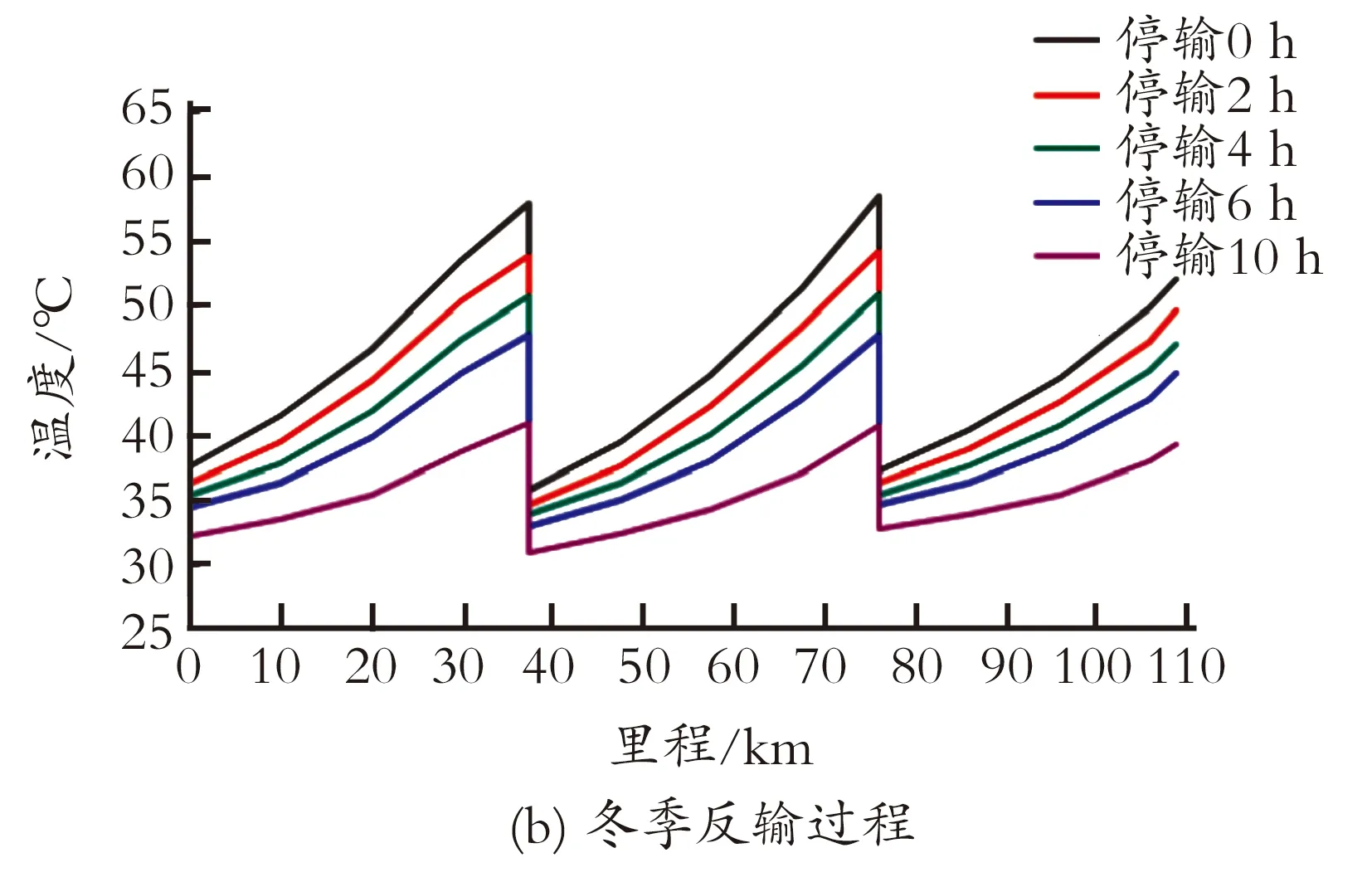

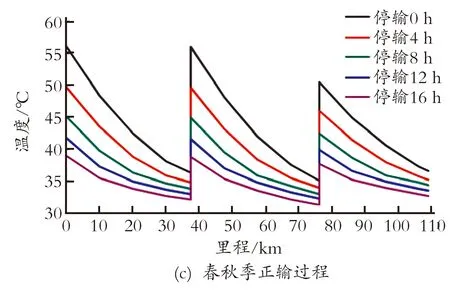

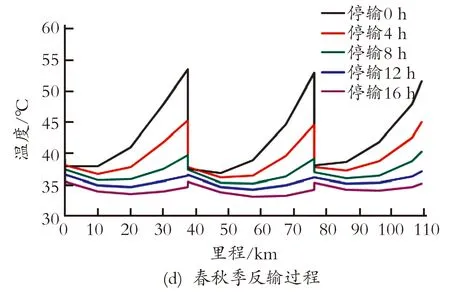

在最大安全停输时间内,分别计算了各个季节管道停输后的沿程温降。停输过程中,由于受地温的影响,冬季沿线温降速率最大,春秋季次之,夏季温降速率最小,且随着停输时间的增加,温降速率不断减小。停输后不同时刻管道沿程温降情况见图5。

图5 管道停输后沿程温降曲线

Fig.5 Temperature drop along the pipeline after shutdown

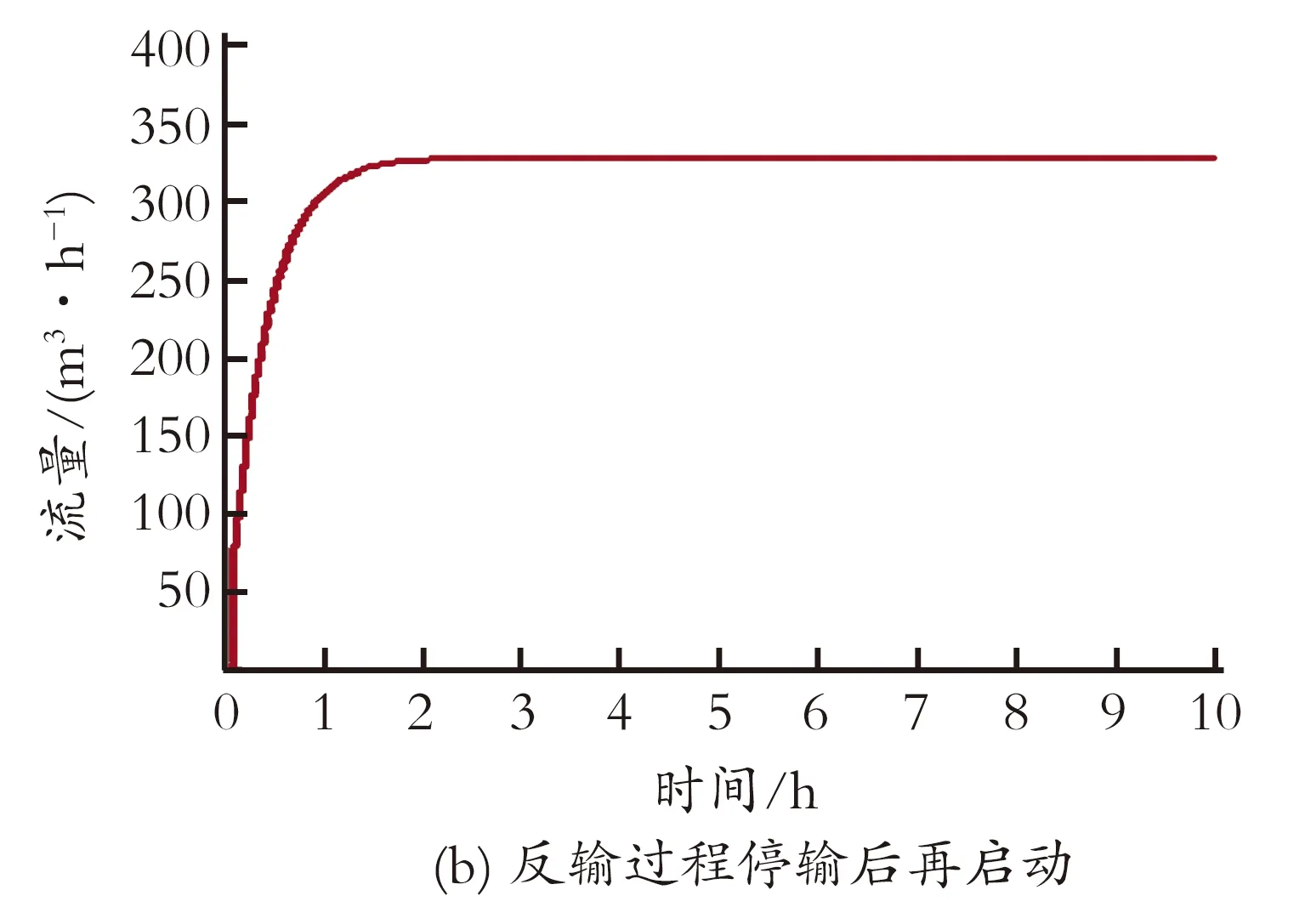

2.3.2 再启动过程模拟 为确定管道停输后再启动的安全性,以冬季为例进行了再启动过程的模拟。

选取冬季管线停输达到最大安全停输时间(10 h)时,采用最大允许操作压力3.5 MPa,出站温度为60 ℃,首站(A站)启动管道,在启动10 h以内时,末站(D站)进站流量恢复情况见图6。

图6 冬季再启动流量恢复

Fig.6 Flow recovery after restart in winter

再启动过程的模拟表明,当管道达到停输极限后,首站(A站)3.5 MPa压力启动管道,能够在10 h内使末站(D站)进站口处的流量恢复正常,管道可以安全顺利再启动。

3 结论

通过建立管道正常输送热力-水力模型、停输温降模型和再启动模型,对热油管道停输再启动过程进行了数值模拟分析,利用编制的软件,对某热油管道停输安全性进行了计算,得出以下结论:

(1) 数值模拟计算得出的进站油温与管道运行实际值最大偏差绝对值低于1 ℃,相对误差在2%以内,能够较准确的模拟该管道实际运行中的热力变化情况。

(2) 冬季最大安全停输时间为10 h,春秋季最大安全停输时间为16.5 h,夏季最大安全停输时间为28.0 h。

(3) 管道停输后,冬季沿线温降速率最大,春秋季次之,夏季温降速率最小,且随着停输时间的增加,温降速率逐渐减小。

(4) 在达到最大安全停输时间后,首站采用3.5 MPa压力,出站油温60 ℃启动管道,10 h内末站进站流量恢复正常,管道再启动成功。

[1] 陈从磊,徐孝轩, 亢泽涛,等.低输量热油管道间歇输送经济性运行模式研究[J].节能,2014,33(4):15-18.

Chen Conglei, Xu Xiaoxuan,Kang Zetao, et al. Economic study on intermittent transportation of low flow rate hot oil pipelines[J].Energy Conservation,2014,33(4):15-18.

[2] 李立,张文萍,马伟平,等.任京管道正反输运行结蜡规律研究[J].油气储运,2008,27(6):1-5.

Li Li, Zhang Wenping,Ma Weiping, et al. Study on wax deposition law in forward transportation and reverse pumping operation of Renjing oil pipeline[J].Oil & Gas Storage and Transportation,2008,27(6):1-5.

[3] 孙长征,宇波, 孙昌赞,等.含蜡原油管道停输再启动数值模拟触变流体的简化方法[J].油气储运,2010,29(6):417-418;422.

Sun Changzheng, Yu Bo, Sun Changzan,et al.Simplified treatment on thixotropic fluid based on numerical simulation method for shutdown and restart-up of waxy hot oil pipeline[J]. Oil & Gas Storage and Transportation, 2010,29(6):417-418;422.

[4] 李晋,张素香,修岩,等.石油化工管线间歇输送技术研究[J].当代化工,2010,39(1):26-29.

Li Jin, Zhang Suxiang,Xiu Yan, et al. Study on intermittent transportation technology in petrochemical heat oil pipeline[J].Contemporary Chemical Industry,2010,39(1):26-29.

[5] 严大凡.输油管道设计与管理[M].北京:石油工业出版社,1986.

[6] 宇波,徐诚,张劲军,等.冷热原油交替输送停输再启动研究[J].油气储运,2009,28(11):4-16.

Yu Bo, Xu Cheng,Zhang Jinjun,et al.Study on restart of crude oils batch pipelined with different outlet temperature[J].Oil & Gas Storage and Transportation, 2009,28(11):4-16.

[7] 张争伟,宇波,孙长征,等.海底管道油水两相混合输送的数值模拟[J].油气储运,2009,28(9):13-15;26.

Zhang Zhengwei, Yu Bo,Sun Changzheng, et al. Numerical simulation on oil-water two-phase mixing transportation of submarine pipeline[J]. Oil & Gas Storage and Transportation, 2009,28(9):13-15;26.

[8] 叶栋文,王岳,杜明俊,等.同沟并行管道周围土壤温度场的数值模拟[J].辽宁石油化工大学学报,2010,30(4):26-29.

Ye Dongwen, Wang Yue, Du Mingjun,et al.Numerical simulation of around soil temperature field of the parallel pipeline trench[J].Journal of Liaoning Shihua University,2010,30(4):26-29.

[9] 袁亮,麻慧博.热油管道停输再启动过程模拟分析[J].石油工程建设,2009(8):60-62.

Yuan Liang, Ma Huibo. Simulation analysis of shutdown and restart procedure in hot-oil transportation pipeline [J]. Petroleum Engineering Construction, 2009(8):60-62.

[10] Houska M.Engineering aspects of the rheology of thixotropic liquids[D].Prague:Czech Technical University of Prague,1981.

[11] 余杰,吕品,郑昌文,等. Delaunay三角网构建方法比较研究[J].中国图像图形学报,2010,15(8):1158-1167.

Yu Jie,Lyu Pin,Zheng Changwen, et al. A comparative research on methods of delaunay trianguiation[J]. Joumal of Image and Gmphics,2010,15(8):1158-1167.

(编辑 王亚新)

Numerical Simulation Analysis of Shutdown and Restart Procedure in Normal and Opposite Direction Transportation Pipeline

Chen Conglei1, Huang Qiyu2, Wang Qiankun3

(1.Petroleum Exploration and Production Research Institute, SINOPEC, Beijing 100083, China;2.DepartmentofOilandGasStorageandTransportation,ChinaUniversityofPetroleum,Beijing102249,China;3.ChinaNationalPetroleumCorporationPipelineCompany,LangfangHebei065000,China)

By setting up numerical models of pipeline normal operation, temperature drop along the pipeline after shutdown and restart procedure, the normal and opposite direction transportation pipeline shutdown and restart procedure were described. The relative errors of the results calculated using the numerical models were less than 2%, so thermal variation along the pipeline can be simulated accurately. Based on the numerical models, maximum safe time after shutdown in different seasons, temperature drop along the pipeline after shutdown and flow recovery after restart in winter were calculated, respectively. The results can provide evidence for production management, safe and highly efficient operation of hot-oil pipeline.

Normal and opposite direction transportation; Shutdown and restart; Numerical simulation; Temperature drop; Model

1006-396X(2015)02-0077-06

2014-12-08

2015-03-17

陈从磊(1985-),男,硕士,工程师,从事油气集输工艺、油气田地面工程、长输管道规划方面研究;E-mail:chencl.syky@sinopec.com。

TE832

A

10.3969/j.issn.1006-396X.2015.02.016