广数GSK990MA系统在镗孔专机中的应用

2015-11-23厦工三明重型机器有限公司福建三明365500

■厦工(三明)重型机器有限公司 (福建三明 365500)

张国新

我公司是国内生产工程机械压路机及平地机的主要生产厂家之一。压路机及平地机的铰接座生产加工技术,也是关键的生产环节,生产的效率及加工质量高低直接影响着压路机和平地机的生产进度和安装质量。

对此,公司决定开发制造加工铰接座的镗孔专机,着手研究铰接座镗孔专机的数控化加工系统,解决铰接座由T612落地镗床加工效率低及加工精度差的问题。实现铰接座的自动化加工,确保提高铰接座的质量和加工效率。

1. 镗孔专机结构原理

设计铰接座镗孔专机的出发点就是实现自动化生产,提高加工效率,降低操作者劳动强度。另外,考虑到铰接座的孔圆度加工精度要求较高,以及各孔和面间都有很高的形位精度要求。根据加工工件的外形特点,为了实现最大效率,及达到更好的同轴度要求,最终采用双铣削头的设备组成方案。如图1所示。

图1 镗孔专机平面示意图

2. 电气系统控制要求

(1)主轴(回转盘):点动正转,点动反转,连动。

(2)轴向进给(由滑台移动来实现):①轴向进给径向刀杆必须在原始位置时,才能实现动作(工进、工退、快进、快退及手执操作单元由数控系统控制)。②径向刀杆在原位置之外的任何位置时,只能点动工退。③轴向移动时(包括工进、工退、快进、快退及手执操作单元),径向刀杆所有动作不起作用。

(3)径向进给(包括液压系统阀和电动机的控制):①径向刀杆。点动快进、快退,点动工进、工退,自动进给。主轴转或不转径向走刀都可以进行点动(快进、快退、工进,工退),自动进给。②径向刀杆处在原始位置时用绿灯,原位置之外的任何位置时用红灯。

3. 铰接座镗孔专机数控系统设计要求

设计的主要要求为:

根据专机结构原理和控制要求,选择配置一套全新的电气系统,包括数控系统、交流伺服系统、伺服变压器以及电缆和外围电路等。

主轴运动系统采用变频器控制,选用变频电动机。

轴向进给(Z轴滑台)机构采用精度较高的滚珠丝杠,并选用伺服电动机与滚珠丝杠副直连。

径向刀杆运动系统采用液压油缸副控制。

需加装手摇脉冲发生器。设计、制作Z轴方向伺服电动机、主轴电动机与镗孔专机传动的机械连接、机床操作面板等。

通过对各种不同数控系统的性能、特点、价格 的对比,并结合本机床数控系统控制的主要要求,最后选用广数GSK990MA数控系统作为对本机床数控化设计的数控系统。

4. 数控系统单元

GSK990MA数控系统产品具有如下特点:

(1) 采用3 2 位高性能的C P U 和超大规模可编程器件FPGA,实时控制和硬件插补技术保证了系统μm级精度下的高效率。

(2)内置式P L C,可实现各种自动刀架、主轴自动换挡等控制,梯形图可编辑、上传、下载;具有攻螺纹功能,可车削米制、英米/英寸制单头、多头直螺纹、锥螺纹、端面螺纹及变螺距螺纹,螺纹退尾长度、角度和速度特性可设定,高速退尾处理。

(3)支持CNC与PC、CNC与CNC间双向通讯。

(4)具有螺距误差补偿、刀尖半径补偿、反向间隙补偿功能。

(5)零件程序全屏幕编辑。可存储3 000kB、192个零件程序。

5. 数控系统设计与实现

(1)进给伺服电动机及伺服放大器的选型。根据该铰接座镗孔专机的结构特点,分析Z轴伺服电动机的最大负载扭矩T、负载恒量JL,按照数控机床惯量匹配条件1<JM/JL<5,选择伺服电动机的转子惯量查表知应在JM=0.0027~0.0068kg·m2,再根据最大负载扭矩应小于伺服电动机额定转矩,定位加速时的最大扭矩应小于伺服电动机最大转矩,最终确定Z轴伺服电动机选用广数175 SJT-M220B系列交流伺服电动机。该种伺服电动机主要性能指标为额定转速1500r/min,额定输出功率3.5kW,采用分辨率2 500p/rev的增量式编码器进行转速反馈。伺服放大器采用与伺服电动机配套的DAT2075系列全数字交流伺服驱动。

(2)主轴运动系统的选型。为了既要方便主轴变速,又要满足车床恒线速功能以提高加工件的表面质量,选用了日本三菱公司A540变频调速器进行主轴电动机控制;由于该专机不加工螺纹,因此主传动的轴上无需安装主轴编码器等反馈装置。与之匹配的电动机则选用型号为YVP200L2-6的变频电动机,它的主要性能指标为额定输出功率22kW,额定电流44.5A,恒转矩216.6N·m, 调频范围:5~50Hz。

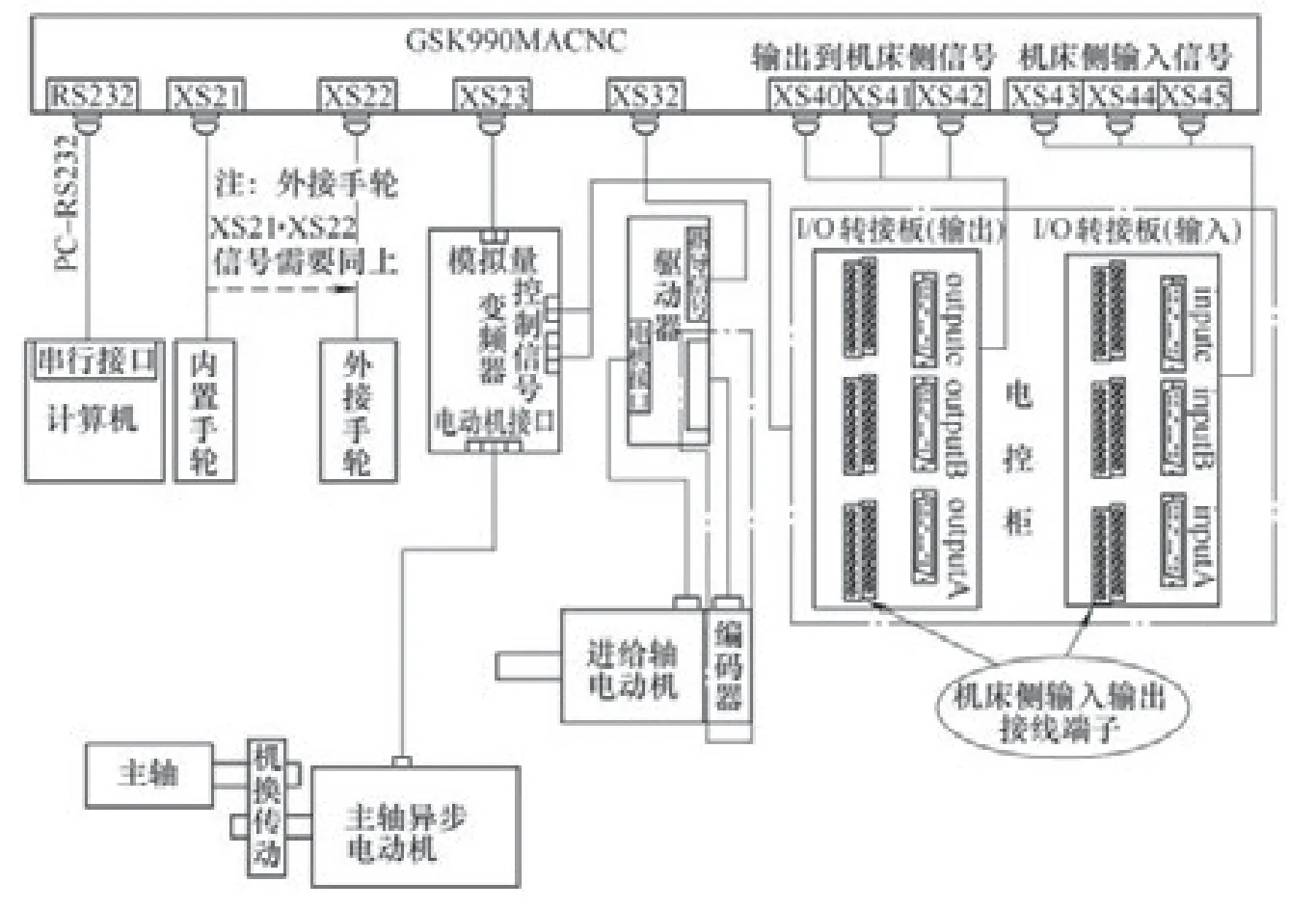

(3)数控系统架构及电气控制系统。根据机床的电气控制要求,设计绘制数控系统总体互连接线原理图,如图2所示 。注意在连接伺服运动控制和主轴运动控制系统时要认真对照随机说明书的原理图进行连接。

图2 数控系统互连原理图

本次机床的设计使用了以下I/O信号: ESP急停信号使用带自锁式的机床触点式的常闭触点;系统启/停采用不带自锁的常开触点按钮;机械式的Z轴正负向限位及回零限位; 通过参数设置选择返回机床零点方向为正,减速信号低电平有效。其他控制信号由系统的操作面板给定。然后根据定义好的系统I/O信号, 设计(P MC)的程序。通过设计(PM C)梯形程序来实现各种执行机构的控制逻辑,还可根据需要修改控制程序。机床开关量I/O接口信号的连接原理图如图3所示。

图3 机床I/O信号原理图

6. 数控机床的调试

系统上电前,应检查机床状态是否正常、急停开关与限位开关是否已正确连接、接线是否正确、系统的电源电压是否符合要求、有无短路等。数控机床上电后的调试工作包括以下几部分:①主轴功能的调整:针对变频电动机带动的主轴应设置转速模拟电压控制。②对交流伺服驱动器的参数设置及优化。③Z轴参数的调整:加减速特性调整、反向间隙补偿。④操作面板(功能按键、手轮等)的调整。⑤机械回零点可选择设置与否。

数控系统设置。一般让机床“动”起来的基本参数都不多,只须对以下两部分系统配置进行参数设置就可以了。①轴参数,即交流伺服驱动器的内置参数。②系统参数,包括状态(功能)参数、数据参数,具体调试参数如附表所示。

在设定电子齿轮时要特别注意,当电子齿轮比分子大于分母时,系统允许的最高速度会下降;当电子齿轮比分子与分母不相等时,系统的定位精度可能会下降。因此建议将系统的电子齿轮比设置为1∶1,将计算出的电子齿轮比设置到数字伺服中。

另外进给伺服系统速度的正确调节是最重要的,应该在位置开环的条件下作最佳调节,既不过冲又要保持一定的硬特性。一旦导轨和机械传动副的松紧状态发生变化,就需要重调速度环参数,并做优化,避免Z轴发生振荡和过脉冲报警。

7. 结语

经过此次采用广数G S K 990M A数控系统应用在铰接镗孔专机上后,不但提高了设备的自动化程度,还减少了辅助加工时间、降低了对工人技术等级的要求,加工效率和精度方面也得到显著提升。原先机加工在T612落地镗上加工一台压路机的铰接座实际加工时间需要100m i n(1.667h),使用铰接座镗孔专机后只需要60min(1h)。按年产1 445台压路机、367台平地机计算。现在:总工时为1.667×(1 445+367)=3 020.6h,使用后工时为1×(1 445+367)=1 812h,T612每台时100元,铰接座镗孔专机每台时50元。可节约金额:3 020.6×100-1 812×50=211 460(元)。此次的专机设计制造各项技术指标均已达到工业标准,是成功的。

参数设置表

[1] 杜柳青. 数控机床电气控制[M]. 重庆:重庆大学出版社,2006.

[2] 汪木兰. 数控原理与系统[M]. 北京:机械工业出版社,2004.

[3] 陈子银,屈海军. 数控机床电气控制[M]. 北京:北京理工大学出版社,2006.

[4] 李城人,张春源. 数控化改造[M]. 北京:北京清华大学出版社,2006.