自动对刀仪在FANUC系统中的应用

2015-11-23鲁南机床有限公司山东滕州277500

■ 鲁南机床有限公司 (山东滕州 277500)

刘 坤 李广冉 邱 伟

在实际加工中,对刀仪是一种很常用的测量工具。使用对刀仪测量可以自动的计算每把刀的刀长与刀宽的差值,刀具磨损,自动监测、报警和补偿,并将其存入系统中,可以大大的节约加工时间,除此之外,也可以免去人工测量时产生的误差,提高对刀精度,缩短机床辅助时间、提高生产效率。一般来说,对刀仪需要编辑宏程序实现。

1. 宏程序的编程思路

对刀仪用于刀具长度补偿,是以基准刀的长度作为基准,测量出第二把刀,第三把刀等相对于基准刀在长度方向上的差值,然后进行刀具的长度补偿。一般采用2~3次对刀以更精确地确定其他刀与标准刀的相差值。

当主轴带标准刀碰触到对刀仪表面时,会引起对刀仪输出信号的变化,使得带有G31的轴移动指令终止执行,并将跳转位置通过系统变量读出,通过宏程序的计算,将刀具长度的差值写入标准刀具的长度补偿中。

当主轴带非标准刀具时,通过与标准刀具相比较,计算出非标准刀具与标准刀具的长度差值,写入相应的刀具补偿中。

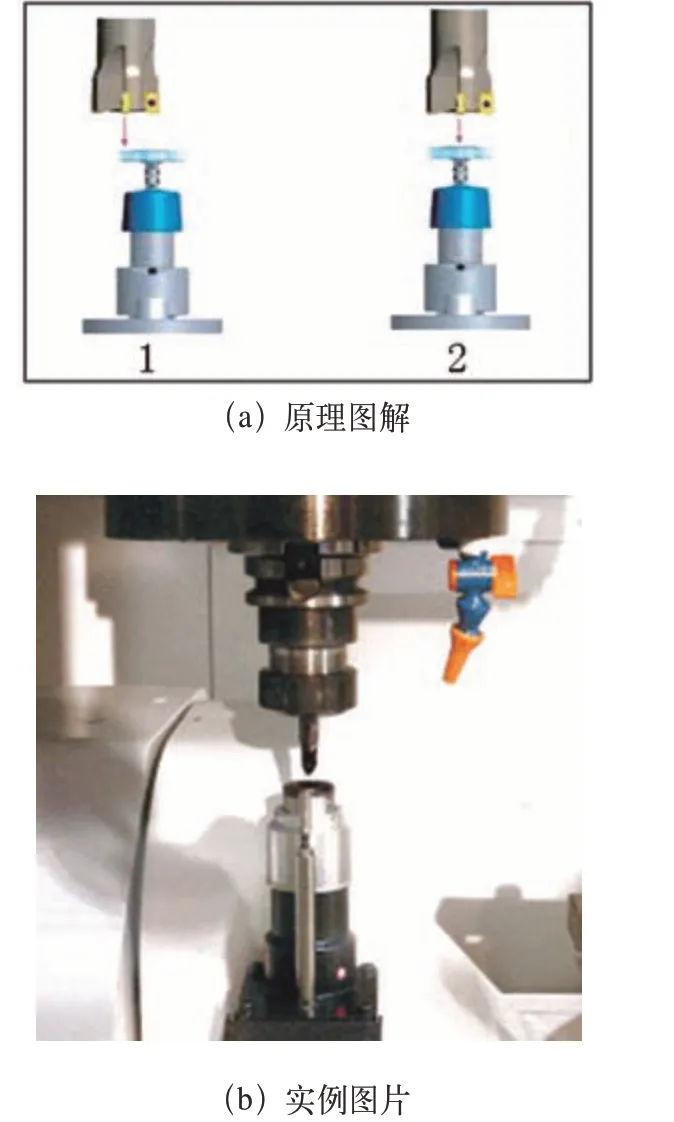

2. 实例图片及图解

对刀原理如图1a所示,1为标准刀具的测量,并且以此刀长度作为基准,2为其余刀具,测量完后,将与标准刀长度的相对差值写入该刀具补偿中。图1b为实例图片,对刀仪安装位置应远离工件,可避免切屑粘到对刀仪表面,影响测量精度,且记录安装位置的机械坐标(应写入宏程序中)。

图 1

3. 电气接线及动作时序

对刀仪工作需用到系统的跳转功能、跳转信号。使用跳转功能和跳转信号时,需要用X4.7作为跳转信号,需对以下参数进行修改。

N5006#6=1(刀具长度补偿通过坐标系的偏移进行),N6051=65(调用用户对刀仪宏程序号9011的G代码为G65),N6200#1=1(SKIP为0时作为信号输入),N6240#0=1(长度测量信号为0时视为已到达测量位置)。

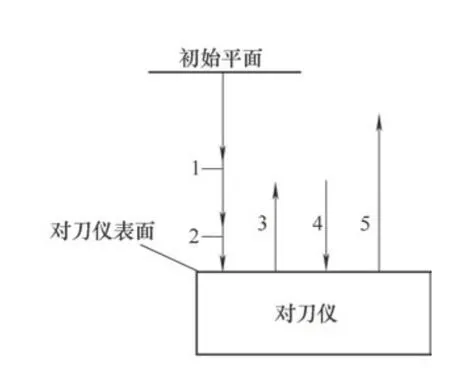

图2所示为电气接线图,图3所示为工作时序图。

图 2

图 3

X4.6为对刀仪超程信号,X4.7为跳转信号。时序介绍:①主轴夹刀将Z轴定位到初始平面;快速下降到中间位置。②较慢速度下降到中间位置,使用跳过功能缓慢下降直到刀尖碰到对刀仪表面。③返回某一高度。④再次以跳转功能缓慢下降进行对刀。⑤快速返回初始平面,然后将计算出来的长度差值补偿到刀具长度补偿里面。

4. 宏程序

调用格式:G65P9011Hh(h是刀具长度补偿号)。

第一次使用对刀仪需先对1号刀进行对刀,即标准刀的长度测量。宏程序内容如下:

%

O9011

#30=#4001 ;(读取程序段前01组G代码)

#31=#4003 ;(读取程序段前03组G代码:G90/G91)

#32=#4109 ;(读取程序段前F代码)

#1=300. ;(#1/#2/#3/#8局部变量赋值)

#2=100. ;#3=100. ; #8=20. ;G28G91Z0. ;

#4=#5003 ;(读取Z轴程序段终点当前工件坐标系的位置)

G00G90G53X-90.4Y-229.9;(移动到对刀仪测量点,可修改)

M81 ;(对刀仪上表面清洁吹气开)

G04X2.0;

M82 ;(对刀仪上表面清洁吹气关)

G91G43Z-#1H#11;(快速下移定位至动作1移动距离#1)

#5=#5003-#2 ;(将Z轴当前工件坐标值与#2的差值赋给#5)

IF[#11GT1]GOTO3 ;(IF#11>1跳至N3)

G31Z-[#2*2]F150;(第一次运行至碰到传感器为止)

G00G91G49Z#8 ;(Z轴相对传感器提高#8的高度)

#6=#5063-#[11000+#11] ;(跳转位置与刀具形状补偿值的差值赋给#6)

IF[#6LE[#5-#2]]GOTO9 ;(当下行不能触压对刀仪则跳至N9报警)

#[11000+#11]=#5063-#5 ;(赋值刀具补偿)

G31G91G43H#11Z-[#3*2]F100;(二次触压对刀仪触发SKIP)

#506=#5023 ;(将当前的Z轴机械坐标值赋给#506断电保护)

G00G90G49Z#4;(Z轴回程序段终点)

#6=#5063-#[11000+#11] ;

IF[#6LE[#5-#2]]GOTO9;

#[11000+#11]= #5063-#5;

#11001=0;(将H1=0形状偏值)

N2G#30G#31F#32;(恢复原程序状态)

M99;

N3G31Z-[#2*2]F150;(非标准刀具测量)

#507=#5023;(将当前的Z轴机械坐标值赋给#507断电保护)

G00G91G49Z#8;

#6=#5063-#[11000+#11];

IF[#6LE[#5-#2]]GOTO9;

#[11000+#11]=#507-#506;(该刀与标准刀差值赋值)

G31G91G43H#11Z-[#3*2]F100 ;

#507=#5023;

G00G90G49Z#4;

#6=#5063-#[11000+#11];

IF[#6LE[#5-#2]]GOTO9;

#[11000+#11]=#507-#506;

IF[11GT1]GOTO2;(无条件返回N2)

N9#3000=1(SKIP SINGLE NOT FOUND);(宏报警信息)

5. 安全保护

对刀仪时精密元件,它的精度及安全性十分重要,采取如下措施:

(1)X4.6为对刀仪超程信号,在PMC中做如下处理(见图4),当超程时,有A1.3刀具测量超程报警,机床停止运行。

(2)采用带有吹气装置的对刀仪,在测量时可以清洁表面。M81吹气开,M82吹气关。

图 4