电泳沉积参数对镁合金基羟基磷灰石表面涂层性能影响*

2015-11-23林国湘李林升

薛 顺,林国湘,李林升

(南华大学机械工程学院,湖南衡阳 421001)

0 引言

镁合金羟基磷灰石表面涂层复合材料兼备了镁合金良好的力学性能,又具有羟基磷灰石较好的耐腐蚀性及良好的生物相容性,是一种良好的人工骨材料[1-3]。该复合材料的制备途径主要包括激光熔覆、微弧氧化、电化学沉积、溶胶-凝胶法、仿生溶液生长法、水热合成法、等离子喷涂等[4]。其中电泳沉积法工艺简单易控制,能精确控制涂层成分、厚度及其他性能,其设备简单、成本低、效率高,在研究领域具有广泛的应用前景[5]。电泳沉积法还具有以下特点[6]:条件温和的表面涂覆方法,可避免因高温引起涂层的相变及脆裂;非直线电泳沉积过程,能够在形状复杂的金属基材表面沉积涂层。

通过改变电泳沉积工艺参数,探讨悬浮液浓度、陈化时间、电泳沉积电压对所制得的涂层的性能影响,找出较佳的电泳沉积工艺参数,最后制备镁合金基HA材料。

1 试验

1.1 镁合金基羟基磷灰石表面涂层的制备

1.1.1 悬浮液的制备

将HA粉体加入到无水乙醇分散介质中配制一定的浓度的悬浮液,超声搅拌60 min,煮沸2 h,并陈化一定的时间。

1.1.2 基材预处理

将基材镁合金AZ31B切割成9mm×9mm×1mm的长方体试样,其表面经过320~800号SiC水砂纸打磨后分别在丙酮、无水乙醇与蒸馏水中超声清洗10 min,完成后取出自然干燥。

1.1.3 电泳沉积

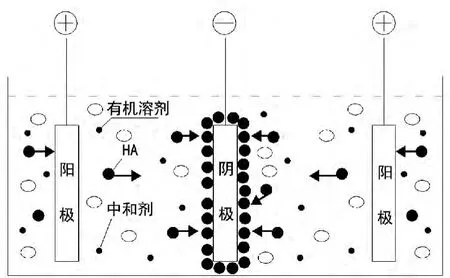

镁合金片(9 mm×1 mm)作为阴极,将铅片(9 mm×9 mm×1 mm)作为阳极;两电极间平行,间距调至10 mm,竖直插入悬浮液,采用一定恒压的模式进行电泳沉积,电泳时间为60 min。电泳沉积装置示意图如图1所示。

1.1.4 热处理

在室温的条件下进行缓慢干燥处理。为了使涂层致密化,对涂层进行热处理。在400°C氩气气氛中保温10 h。

图1 电泳沉积装置示意图

1.2 材料表征

采用日本JSM-6490LA型扫描电子显微镜观察Mg/HA涂层的表面形貌;X射线衍射仪(XRD)分析涂层的物相组成。

2 结果与讨论

2.1 镁合金羟基磷灰石复合材料表征

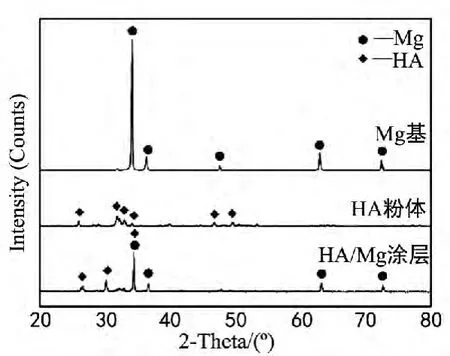

在X射线衍射仪上分别对HA粉体、镁合金基及HA/Mg复合材料进行衍射实验,通过衍射图谱的对照与分析,确定HA/Mg复合材料表面涂层的物相组成。如图2是镁合金、羟基磷灰石(HA)和镁合金基羟基磷灰石(HA/Mg)复合材料的XRD衍射图谱对比分析图。HA/Mg复合材料与HA粉体的主衍射峰能较好地相对应,且除镁合金衍射峰以外无其它的衍射峰存在,表明HA/Mg复合材料表面涂层主要成分是HA,单一的HA晶相无变化,且无其它的杂质存在。然而,相比于原HA粉体XRD衍射图谱,HA/Mg复合材料中HA衍射峰较高且峰形较窄,表明HA/Mg复合材料中HA的结晶度相对较低、涂层中HA总量相对较少。

图2 镁合金、HA和HA/Mg复合材料XRD衍射图谱

2.2 电泳沉积工艺参数的影响

2.2.1 悬浮液浓度对涂层的影响

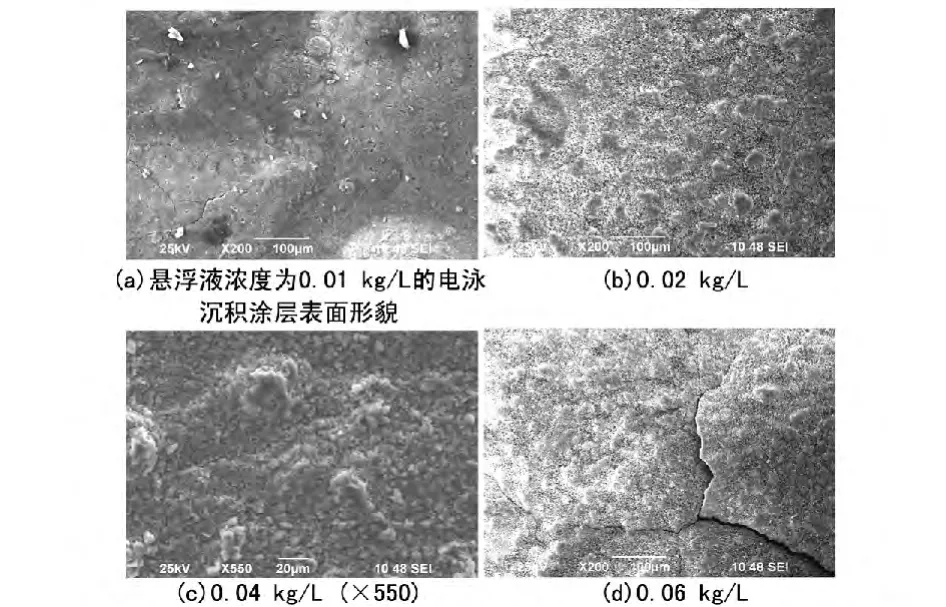

不同悬浮液浓度条件下制备的沉积涂层SEM如图3 所示,图3(a)、(b)、(c)、(d)分别为悬浮液浓度0.01 kg/L 、0.02 kg/L、0.04 kg/L、0.06 kg/L 沉积涂层SEM图。不同悬浮液浓度下均能制备出涂层,但是涂层的均匀性及表面裂纹有所不同。由图3可知,随着悬浮液浓度增加,沉积涂层的表面均匀性变差,涂层的裂纹先减少后增多,悬浮液浓度为0.02 kg/L的涂层性能最佳。涂层产生裂纹的原因主要是溶剂挥发导致沉积涂层体积的收缩,且涂层收缩程度与涂层的厚度相关,相比较薄的沉积涂层,较厚的涂层收缩程度大,内应力大,涂层更易产生裂纹。

图3 不同悬浮液浓度条件下,陈化时间10天、电压60 V所制备的涂层表面形貌SEM图(×200)

2.2.2 悬浮液陈化时间对涂层的影响

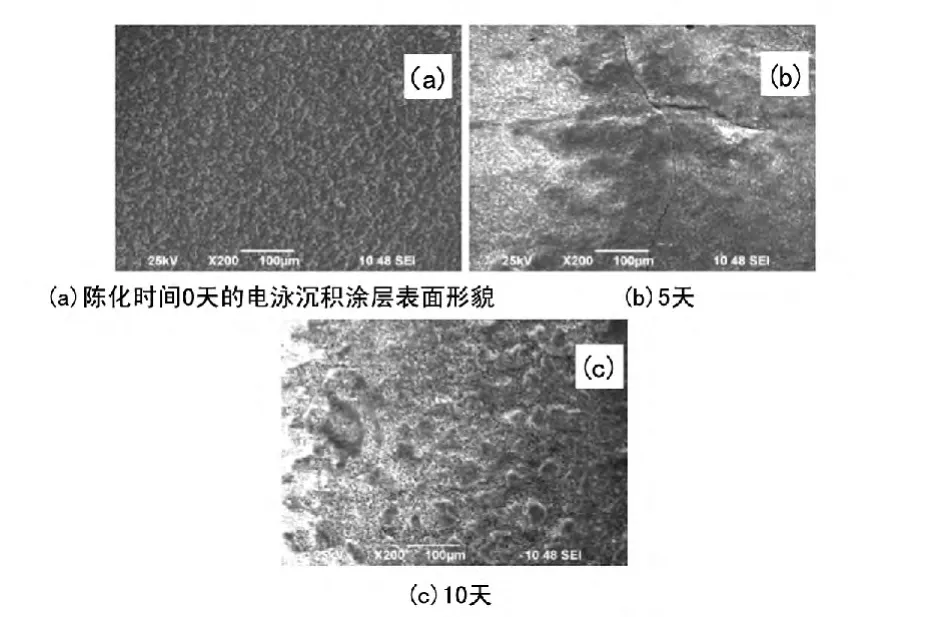

悬浮液的稳定性是电泳沉积HA涂层的关键因素,获得稳定的HA悬浮液就需要一定的陈化时间。不同陈化时间下所制备的沉积涂层SEM如图4所示,图4(a)、(b)、(c)分别为陈化时间0天 、5天、10天的沉积涂层表面形貌。

图4 不同陈化时间条件下,悬浮液浓度为0.02 kg/L、电压60 V所制备的涂层表面形貌SEM图(×200)

由图4可知,不同陈化时间下均能制备出比较致密均匀的涂层。由图4所知,随着陈化时间的延长,涂层致密越大、均匀性越差。其原因随陈化时间延长,悬浮液中的HA从高聚态转为分散状态,HA悬浮液形成稳定的胶体状态,更有利于电泳沉积。然而,随着陈化时间的延长,悬浮液中HA颗粒更加分散更稳定,平均粒径越小,沉积涂层由规则排列的颗粒状到蓬松的细花状,再到不规则针形蜂窝状,使得涂层的表面越不均匀。由此可知,悬浮液陈化时间与沉积涂表面性能有很大的关系;随着陈化时间的增加,涂层的致密更好,而涂层的均匀性下降。

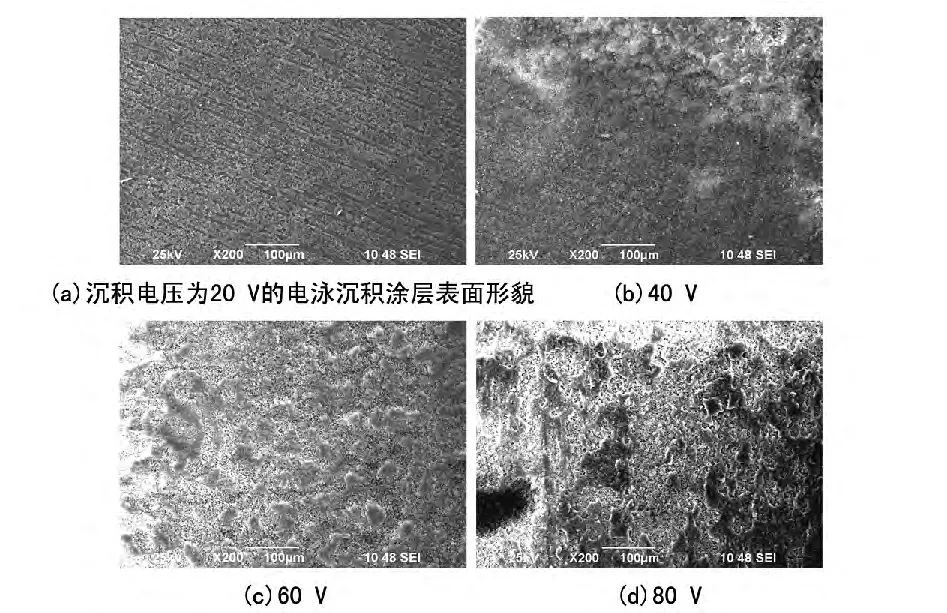

2.2.3 电泳沉积电压对涂层的影响

电泳沉积电压是制备镁合金基HA表面涂层生物复合材料的一个重要因素,它直接影响沉积涂层的厚度、形貌。不同电压下的电泳沉积涂层SEM如图5 所示,图 5(a)、(b)、(c)、(d)分别为电压 20 V 、40 V、60 V、80 V电泳沉积涂层表面形貌。不同电压条件下均能制备出涂层,但是不同电压下涂层的表面形貌不相同。由5所知,随着电泳沉积电压的升高,涂层沉积量增加,涂层厚度增加,使得涂层内应力越大,涂层体积收缩越大,沉积涂层表面出现裂纹更多;同时,随着沉积电压的升高,电泳沉积速率过快,使得HA粉体在镁合金基表面沉积不均匀。过高的沉积电压容易在阴阳两极间形成高压放电,使得镁合金片部分被氧化,镁合金表面出现变黑的现象。

图5 不同沉积电压条件下,陈化时间10天、悬浮液浓度0.02 kg/L所制备的涂层表面形貌SEM图(×200)

3 结论

采用电泳沉积法成功制备出镁合金基HA表面涂层复合材料。通过对电泳沉积工艺参数悬浮液浓度、沉积电压、陈化时间对涂层的制备及性能的影响分析,找到制备较佳工艺条件。悬浮液浓度对电泳沉积涂层的表面均匀性及表面裂纹情况具有重要影响。浓度为0.02 kg/L的悬浮液所制得的涂层最厚,较均匀,致密化,表面几乎无裂纹。悬浮液陈化时间对涂层的厚度、表面均匀性、致密化、HA微观组织有较大影响。悬浮液陈化时间为10天所获得的沉积涂层更厚、更致密,裂纹相对较少,但涂层均匀性较差;沉积电压对沉积涂层的均匀性及裂纹情况有较大的影响,对涂层的致密化影响较小。相比20 V、40 V、和80 V,沉积电压为60 V所制备的涂层较厚,较均匀,裂纹少。因此,悬浮液浓度0.02 kg/L、悬浮液陈化时间10 d、沉积电压60 V为制备镁合金基HA表面涂层复合材料较佳的工艺条件。

[1] Lili Tan,Xiaoming Yu,Peng Wan,Ke Yang.Biodegradable Materials for Bone Repairs:A Review[J].Journal of Materials Science &Technology,2013(6):503-513.

[2] 潘雨辰,何良菊,李培杰.镁/羟基磷灰石作为股骨人工骨支架的可行性研究[J].中国科技论文在线,2011(6):414-418.

[3] Guan Fangxia,Ma Shanshan,Shi Xinyi,et al.Biocompatibility of nano-hydroxyapatite/Mg-Zn-Ca alloy composite scaffolds to human umbilical cord mesenchymal stem cells from Wharton’s jelly in vitr/Mg-Zn-Ca alloy composite scaffolds to human umbilical cord mesenchymal stem cells from Wharton's jelly in vitro[J].Science China(Life Sciences),2014(2):181-187.

[4] 郝孝丽,龙剑平,林金辉.镁基羟基磷灰石涂层生物复合材料的研究现状[J].中国非金属矿工业导刊,2011,91(4):7-11.

[5] 贾理男,梁成浩,黄乃宝,等.镁基羟基磷灰石/微弧氧化层制备的研究进展[J].表面技术,2013(1):109-112.

[6] 张 巍,陈显春,廖晓明,等.电泳沉积多孔钙镁硅生物玻璃陶瓷涂层[J].生物骨科材料与临床研究,2011,8(3):5-9.