多型面零件批量数控加工方案

2015-11-23陕西航空电气有限公司兴平713107

■陕西航空电气有限公司 (兴平 713107)

童 斌

1. 问题的提出

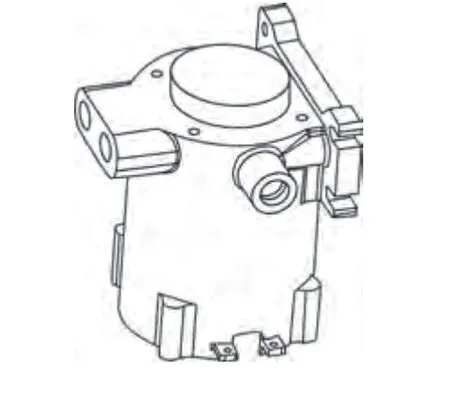

随着数控设备技术及应用技术的发展,数控设备在机械加工专业发挥着巨大的作用。特别是运用数控设备能大量削减新品研发所需的工装夹具,缩短加工周期,保证多型面零件的质量,在日益竞争激烈的新品研发市场具有十分重要的意义。因此,研究多型面零件数控加工方案是我们义不容辞的责任。例如图1所示机壳零件,按照以往的生产方案,由铸造车间投入模具直接铸造出零件外部轮廓,再采用大量夹具分工序完成零件加工;要么设计专用夹具和刀具用棒料加工零件(包括零件外轮廓)。这两种方案都需要很长的生产周期,且零件质量不稳定。

图 1

2. 解决方案

数控设备之所以能实现多型面或复杂型面零件的加工,主要靠多轴联动功能和计算机辅助程序编制功能。其理论基础是应用球面铣刀沿零件型面切面方向切削材料。采用数控设备实现复杂型面的加工只需要自备简单工装或直接选用通用工装来完成,不仅节约加工成本,而且避免人为因素所产生的质量不稳定问题。但是通过多年来的摸索,我们发现多轴联动的加工方法生产效率低下,也可以通过划分零件加工区域将3~4轴联动转换为2~3轴联动,降低联动轴数量,提高生产效率。道理很简单,对于同一加工面,采用3~4轴联动,球面铣刀沿零件型面切面去除余量远小于2~3轴联动时铣刀母线去除的余量。采用该方法完成零件加工的方法如下。

(1)建立数字模型:按照零件图要求建立三维数字模型,准确、正确的数字模型是完成零件加工的基础,为了便于保证零件最终尺寸,建模尺寸按零件图尺寸中差控制。

(2)建立毛坯模型:根据零件所加工部位、实际毛坯的尺寸以及工装所占据空间形状尺寸建立毛坯模型。

(3)编制数控程序:根据零件要求及所提供毛坯编制加工程序。在编制加工程序过程中运用CAM软件中提供的加工刀路修剪功能及坐标系旋转功能完成数控程序编制。

3. 方案实施

结合上图实例详述实施过程如下。

(1)建立数字模型。参照零件图要求建数字模型,建模尺寸按零件图尺寸中差控制,模型建完后仔细与零件图进行核对,确保模型的正确性和准确性;模型的正确和准确是决定零件质量的基础。

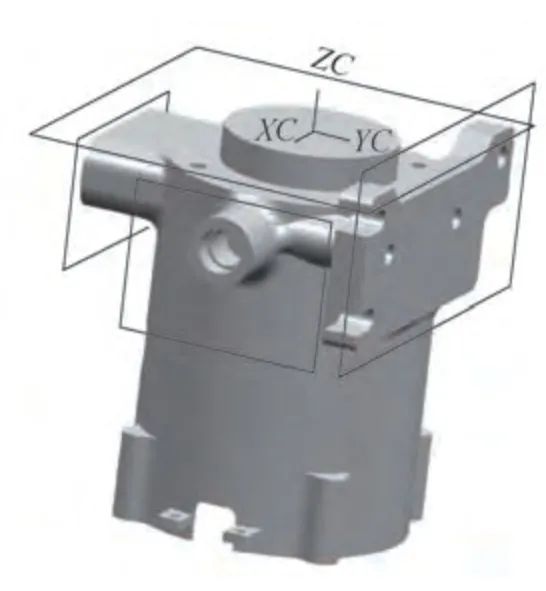

(2)建立毛坯模型。根据零件所加工部位,建立毛坯。毛坯的准确合理决定最后程序的质量。按照本零件的加工要求建立如图2所示毛坯。

图 2

(3)编制数控程序。加工区域的划分:根据零件结构特点,将零件划分为如图3所示矩形加工区域,每个加工区域主轴都垂直于矩形表面,实际加工表面为矩形区域沿主轴方向在零件表面的投影区域。

选择刀具:根据零件的最大切削深度,以及狭窄区域的尺寸,选择粗加工刀具为f16mm立铣刀,精加工刀具为f10mm球面铣刀,铣两缺口刀具为f 6mm立铣刀以及相应的钻头。

图 3

加工操作创建:根据加工区域创建相应的加工操作,水平加工区域采用立轴加工,去除主要余量,并完成圆台加工;圆柱面加工面被分为如图3所示3个竖直矩形区域,采用卧轴进行加工,3个卧轴坐标系的转换通过在程序开始时添加工作台回转定位指令即可实现;由于3个卧轴加工区域部分重叠,可保证零件整个加工面完整,不会留有盲区。

切削参数确定:加工材料为铝合金,定位方式为心轴定内止口,用拉杆从上部拉紧,定位可靠,在选用切削参数时,只考虑产品质量和加工效率。粗加工刀具f16mm立铣刀,转速1 200r/min,进给速度200mm/min,切削深度6mm/层,精加工f 10mm球面铣刀,转速2 500r/min,进给速度500mm/min;其他刀具切削参数可根据刀具手册适当选取,这里不再重复。

程序处理:由于机床卧轴时主轴正方向始终在y轴正方向上,所以,在处理程序之前,需要分别将各加工坐标系旋转至y轴与刀轴重合,然后分别处理机床代码程序,然后分别在程序开头加上工作台旋转指令,保证各程序相对角度位置正确。

4. 实施效果

按此方案对此零件进行加工,单件用时2h,生产效率满足生产周期要求,产品质量稳定,各尺寸满足设计要求。

[1] 谢国明,曾襄阳,王学平. UGCAM实用教程[M]. 北京:清华大学出版社,2003.

[2] 张益芳,等. 金属切削手册[M].上海:上海科学技术出版社,2011.