某新车型汽车换档器设计校核

2015-11-23温巧玲梁必忠

温巧玲 梁必忠

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

某新车型汽车换档器设计校核

温巧玲 梁必忠

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

某新车型配1.8L汽油发动机,选装五档手动换档器,由于其产品目标为城市货运及乡村客运两用,对操控舒适性有较高要求,文章针对其换挡机构的强度、选换档力及行程进行设计校核。

换档器;设计;校核

此新款汽车为自主独立研发并对整车性能要求较高的新产品,所匹配的换档器为全新结构的换档器。随着人们对汽车换档性能舒适性要求的不断提升,本文对在新车型上首次采用的全新结构换档器的各方面的设计要求进行校核,为后续开发此类结构换档器的设计校核提供了借鉴经验和参考数据。

1 换档器强度校核

1.1结构模型分析

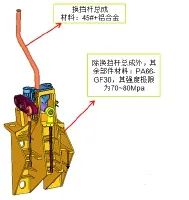

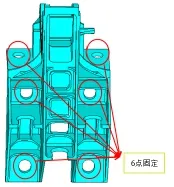

换档器结构见图1,换档杆材料为45#铝合金,座体及其他部件材料为 PA66-GF30。换档器座体与车身连接支撑整个换档器的工作,是整个换档器所受应力最集中的地方,因此选择换档器座体进行强度分析。选择换档器座体的6个固定点作为6个方向的自由度约束条件(见图2),运行Hypermesh、Abaqus软件处理和计算换档器座体结构,分别对换档器的选档受力工况和换档受力工况进行分析。

图1 换档器结构

图2 换档器座体

1.2结果分析

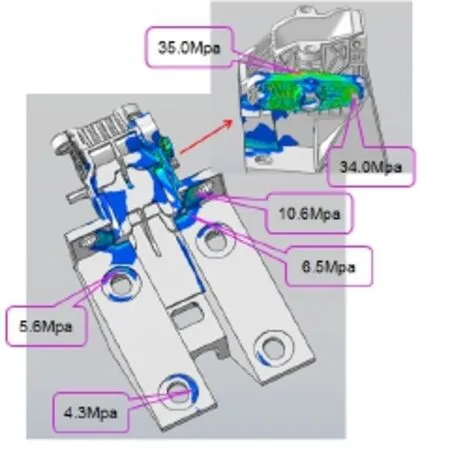

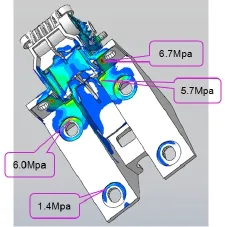

选档方向受力300N工况分析结果件如图3所示。换档方向受力600N工况分析结构如图4所示。

图3 换档方向受力300N工况分析

图4 换档方向受力600N工况分析

由上可见,选档方向受力300N工况换档器座体所受最大应力处的材料屈服强度为35Mpa,换档方向受力600N工况换档器座体所受最大应力处的材料屈服强度为6.7 Mpa,而换档器座体的材料屈服强度极限为70~80 Mpa。因此,换档器在选档和换档方向均满足强度要求。

2 换档器档位布置和选换挡杠杆比的选择

2.1换档器档位布置

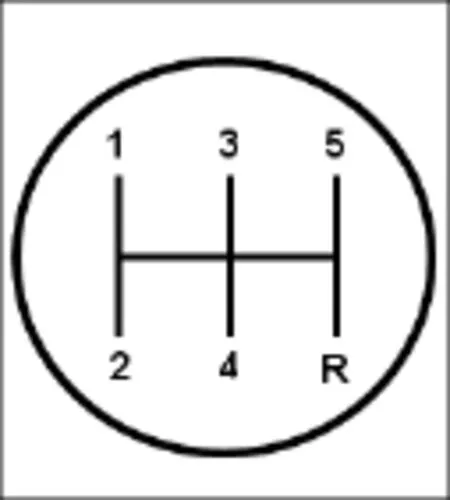

由于此新车型匹配的变速器为常规五档变速器,其中四档为直接档。因此换档器为常见的 5个前进档和一个倒档的结构设计,档位布置形式见图5。

图5 档位布置

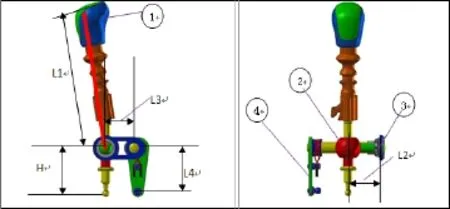

2.2换档器选换挡杠杆比的选择

影响驾驶员选换档操纵力一个很重要的因素为手动换档器上杠杆比,在变速器内部杠杆比确定的前提下,手动换档器上的杠杆比越大,驾驶员选换档越省力但负面影响为换档手柄的行程将加长,选换档行程越长如果驾驶员长时间进行选换档操作越容易疲劳。因此选换档杠杆比的确定要综合考量换档力和换档行程。

图6 杠杆比计算示意图(①换档手柄;②转动球;③联动臂;④选档臂)

公式中L1为换档杆转动球中心至驾驶员握手柄的力作用点,H为换档杆下端的力臂,L2为换档杆转动球中心到联动臂的长度,L3为联动臂的长度,L4为选档臂转动中心到选档臂与选档拉索铰接点的距离。

如何取得换档力和换档行程的平衡点,选择换档器杠杆比是关键。根据经验,确定各个参数选择见表1所示。

表1 换档器杠杆比相关参数

最终确定初始换档器的换档器换档杠杆比为K1=3.92,选档杠杆比为K2=3.86。

3 选换挡力及行程校核

3.1设计所需的技术参数

3.1.1变速器相关参数

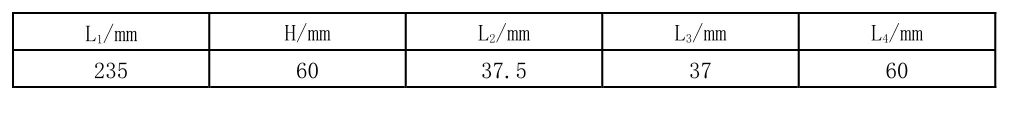

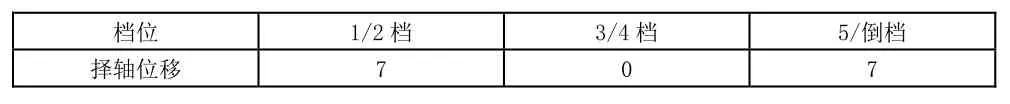

表2 变速器相关参数

表3 各档位选档摆角

表4 各档位择轴位移

表5 各档位换档摆角

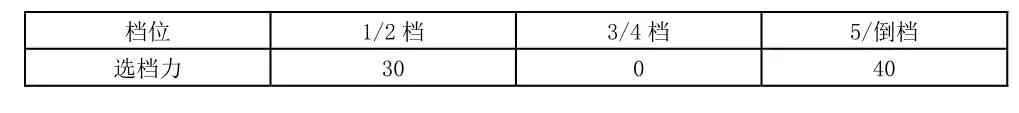

表6 各档位变速器端选档力

表7 各档位变速器端换档力

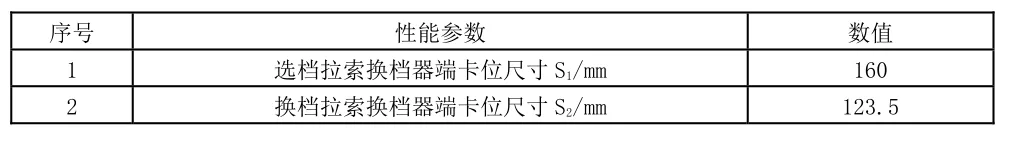

3.1.2换档器相关参数

表8 换档器相关参数

3.2换档器选换挡力设计校核

3.2.1换档器选档力设计校核

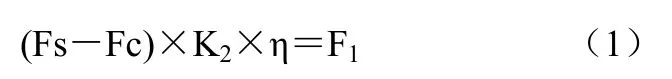

换档器换档手柄端选档力Fs计算公式为:

式中:Fc为换档器选档回位弹簧力,取Fc=9N;η为负载效率,按0.85计算。

得出各档位换档手柄端选档力如表9所示。

表9 各档位换档器端选档力

1/2档、5/倒档符合企业内部标准选换挡力小于25N的要求,3/4档不需选档,因此没有选档力。

3.2.2换档器换档力设计校核

换档器换档手柄端换档力Ft计算公式为:

得出各档位换档手柄端换档力如表10所示。

表10 各档位变速器端换档力

符合企业内部标准选换挡力小于25N的要求。

3.3换档器选换挡行程设计校核

换档手柄处行程计算公式为:

换档杆选档或换档摆角α按三角函数计算。

3.3.1换档器选档行程设计校核

换档杆选档摆角α1计算公式为:

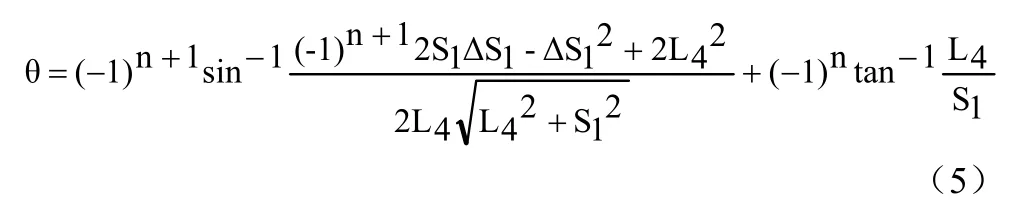

选档臂摆角θ计算公式为:

公式(5)中:n为选档拉索符号系数,选档拉索受推时n=1,选档拉索受拉时n=2;△S1为换档器端的选档拉索行程,△S1计算公式为:

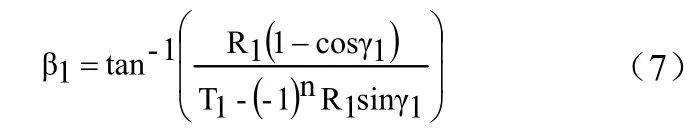

公式(6)中,η为行程效率,取η=0.85;β1为选档拉索导向管摆角,β1计算公式为:

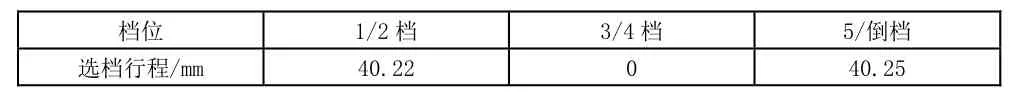

由(3)~(7)可计算出各档位换档手柄处选档行程如表11所示。

表11 各档位换档换档手柄处选档行程

1/2档、5/倒档符合企业内部标准选档行程30mm~50mm之间的要求,3/4档不需选档,因此没有选档行程。

3.3.2换档器换档行程设计校核

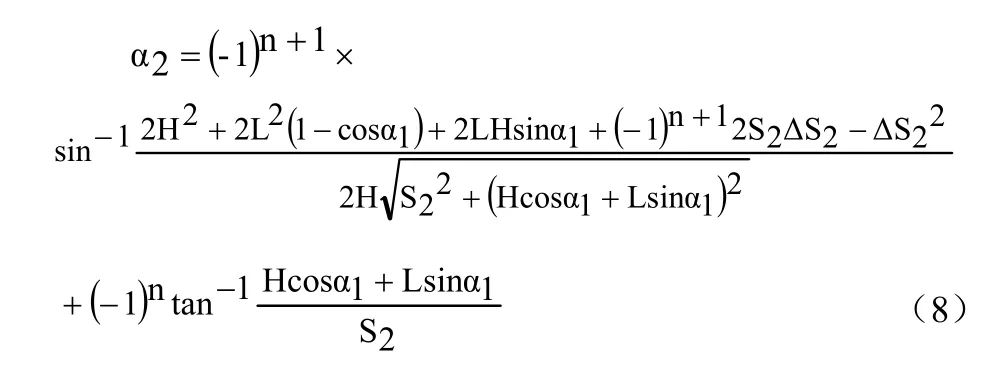

换档杆换档摆角α2计算公式为:

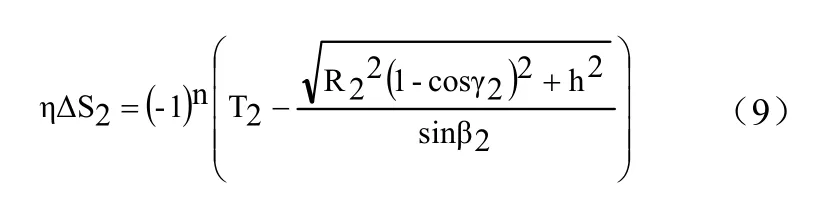

公式(8)中:n为换档拉索符号系数,换档拉索受推时n=1,换档拉索受拉时n=2;L为换档杆与换档拉索铰接点相对于转动球心的偏心距离,基于换档器的结构,L=68mm;△S2为换档器端的换档拉索行程,△S2计算公式为:

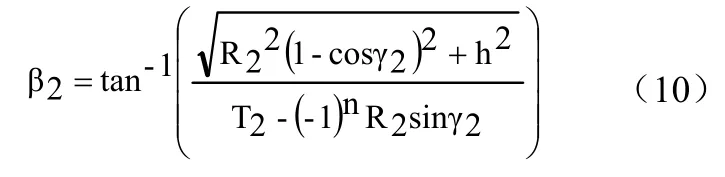

公式(9)中,β2为换档拉索导向管摆角,β2计算公式为:

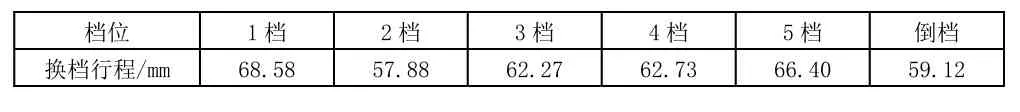

由(3)~(10)可计算出各档位换档手柄处换档行程如表12所示。

表12 各档位换档手柄处换档行程

符合企业内部标准换档行程55mm~75mm之间的要求。

4 结束语

经过以上校核计算结果可知,新匹配的换档器完全符合设计要求。而在随后的换档器台架试验和整车耐久性道路试验中,我们取得了良好的预期效果,从零件实物和装配到实车上的测试结果也表明了按照该校核方法得出的计算结果和趋势是吻合的。为以后换档器的设计起到引导作用。

[1] 张栋杰.乘用车机械式变速器远距离操纵系统的设计[J].北京汽车,2011,(2):6-8.

[2] 康展权.汽车工程手册设计篇[M].北京:人民交通出版社, 2001.

[3] 李伯岳.客车变速操纵系统的设计[J].客车技术与研究,2005,27(1):24-26.

[4] 邹林峰.N200车型换挡操纵系统设计[J].企业科技与发展,2009,(24):51-54.

[5] 陈培哲.基于人机工程学的客车变速操纵系统设计[J].客车技术与研究,2010,32(5):15-17.

Design and check to one new vehicle shifter

The new models feature a 1.8L petrol engine, optional five-speed manual shifter.Because of its product goals for urban freight and passenger dual village of handling comfort have higher requirements. This article is designed for checking the strength of its shift mechanism, gearshift force and stroke.

Shifter; design; check

U461

A

1008-1151(2015)07-0056-03

2015-06-11

温巧玲(1986-),女,广西河池人,上汽通用五菱汽车股份有限公司助理工程师,研究方向为变速系统