基于机械结构有限元分析的激光拼焊过程中深冲钢焊缝形状与晶粒尺寸预测

2015-11-23赵娅

赵 娅

(河南广播电视大学,河南郑州450008)

基于机械结构有限元分析的激光拼焊过程中深冲钢焊缝形状与晶粒尺寸预测

赵娅

(河南广播电视大学,河南郑州450008)

基于机械结构有限元分析方法,针对激光焊接过程中深冲钢焊缝形状与晶粒尺寸创建了预测模型,并进行模拟和预测。结果表明,拼焊板焊缝宽度预测值和实际测量的结果相对误差较小,St12深冲钢的相对误差为5.80%~7.63%,St16深冲钢的相对误差为4.55%~7.41%;通过对晶粒大小的预测模型进行模拟可知,无论是焊缝区还是HAZ的晶粒尺寸预测值都和实际值十分接近,这对优化焊接工艺,控制焊缝和热影响区晶粒大小具有重要的意义。

激光焊接;焊缝形状预测;深冲钢

0 前言

随着工业科技的发展,激光拼焊工艺在航天、航海、汽车、机械加工等行业中的应用越来越多[1]。较之传统焊接工艺,通过激光拼焊工艺获得的拼焊板具有良好的冲压成形性能,并且其焊缝区体积小,拉伸强度较高[2]。在生产汽车的车身时,通过激光拼焊技术可以减轻车身重量,提高冲压成型率和车身的机械结构性能[3]。研究表明,焊缝的形状和焊缝区、HAZ(热影响区)的晶粒尺寸对拼焊板的抗拉强度、成形性能等有很大的影响。基于有限元分析软件对焊缝形状、晶粒大小进行预测,及时对焊接工艺做出调整和优化,可以实现对焊缝形状、晶粒大小的控制[4]。因此本研究基于机械结构有限元,针对深冲钢拼焊板,创建了焊缝形状和晶粒大小的预测模型,并且进行了相关模拟,对于优化激光拼焊工艺具有十分重要的意义。

1 创建瞬态温度场模块

1.1创建模型

采用快速轴流CO2激光拼焊设备对St12、St16深冲钢激光拼焊板进行单面焊双面成形焊接,焊接工艺参数如表1所示。

焊缝与深冲钢板的轧制方向呈90°,沿压缩轴方向将模拟变形的试样从直径1/3处剖开,置入2%~4%HNO3溶液中进行腐蚀,制取金相试样。完成金相试样的制备后,使用光学显微镜观察其金相组织并进行分析。

表1 焊接工艺参数

焊接试验中选用的深冲钢板尺寸为500 mm× 270 mm×1.2 mm。若对整体试件进行有限元建模,因计算量大、耗时长,使得建模较为困难,所以选取试件焊缝附近的一小块区域创建三维有限元模型,其中模型的热分析单元为Solid70,模型尺寸25 mm× 5 mm×1.2 mm。

1.2网格划分

焊缝形状具有较大的异样性,在模拟过程中会形成一定的系统误差,为了减小系统误差,在试件不同的区域进行不同疏密程度的网格划分,焊缝较远的区域,网格划分较为稀疏,焊缝和热影响区(HAZ)网格划分比较稠密,网格尺寸较小,为0.1mm×0.1 mm× 0.2 mm,小于光斑直径。因焊缝平面具有对称性,只需建立单侧模型,如图1所示。

图1 单侧有限元模型

1.3焊接热源和边界条件

试验选用拼焊板厚度较薄(1.2 mm),焊接时输出功率较小,所以确定为传导焊,热源模型为高斯热源模型。通过APDL编程的LOOP循环完成光源的移动,编程时设置100个载荷步实现热源的加载。为了令移动热源的加载符合实际的移动热源特性,需用重贴加载法进行加载即每进行完一步载荷的加载后,该步载荷不予保留,去除后再加载下一步载荷。该模型下的边界条件是指在激光拼焊时,拼焊板和外围环境对流与辐射换热。

通过牛顿冷却方程求焊接时对流换热

式中h为对流换热系数;Ts、Tn分别为固体表面和周围流体的温度。

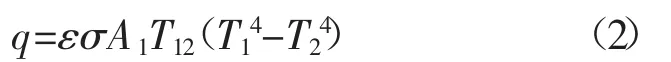

通过斯蒂芬-波尔滋蔓方程求辐射换热为

式中ε为辐射率;σ为常数,约5.67×10-8W/(m2·K4);T1、T2分别为辐射面1、2的开尔文温度;T12为辐射面1到2的形状系数。

1.4相变潜热及热物理参数

在激光拼焊过程中,焊缝区发生了液化,试样吸收大量的热量,在一次结晶时,试样又释放大量的热量,所以在计算温度场时不能忽略相变潜热对温度场的影响,式(3)是热焓随温度变化的计算公式

式中H和T分别为热焓和开尔文温度;ρ为材料的密度;c(τ)是分段线性函数,因其在相变区改变很大,所以把它视为等效比热容。

材料的热物理参数如比热容、导热系数等,在常温和高温条件下确定方法不一样,在常温下可以通过查阅相关文献获取;在高温条件下,就需根据实际情况利用插值法和外推法求出。创建三维瞬态温度场模块时,输出和输入参数都是通过矩阵来展现的。

1.5热源加载的首尾控制方法

网格划分后,各个节点仍然存在间距,热源加载时难以确保每个节点的均匀性,其中包括首尾节点。为了克服热源加载的不均匀性,本研究给出了热源加载、求解的首尾控制方法:在首节点原坐标基础上去掉一个预留值1×10-6,在尾节点坐标上加上一个相等的预留值。通过这种方法可以确保首尾两节点的准确选取,最终获取比较完整的预测模型。

2 预测焊缝形状

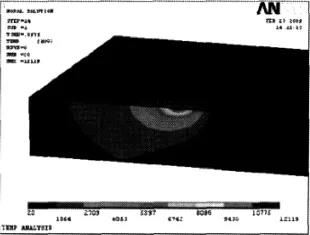

2.1焊接温度场模型

图2是通过有限元模型中的三维热分析单元SLIOD70,深冲钢板St12焊接温度场的模拟结果(St16的模拟结果与其一致)。由图2可知,热源前面和后面的温度场分布梯度有明显不同,前面的温度场分布梯度大,后面的比较缓和。原因在于热源前面部分未被加热,后面部分已经被加热,两部分温度不同,前者相对较低,温度梯度必然较大。

2.2节点温度模型

处在拼焊板厚度不同截面的节点温度模型可以比较清楚地描述温度场的连续分布模型,因此本研究通过三维热分析单元SOLID70模拟St12试样在厚度各截面的节点温度。图3是获得的节点温度模型,由图3可知,模型取了七个层面的节点进行模拟,0~1.00 mm(0 mm为底层)之间的六个层面的节点温度分布曲线大致相同,而1.2 mm的温度分布曲线和其他六层明显不同。造成这种现象的原因是:焊接过程中焊缝表层材料的温度较高,发生了汽化现象,这些金属蒸汽覆盖在焊缝表面层,起到阻止热量散发的作用,使得焊缝表层的高度明显大于其他各层的温度。由于表层被大量金属蒸汽覆盖,热量大部分通过0 mm底层散失到介质中,所以离底层越近温度越低。除此之外,由图3还可知,在焊缝的平面上,距焊缝越远,各层的温度越低,且之间的温差越小,在0.9 mm之后,各层温度接近一致。

图2 St12拼焊板的焊接温度场模型

图3 厚度方向上各层截面节点的温度曲线

2.3预测结果的误差分析

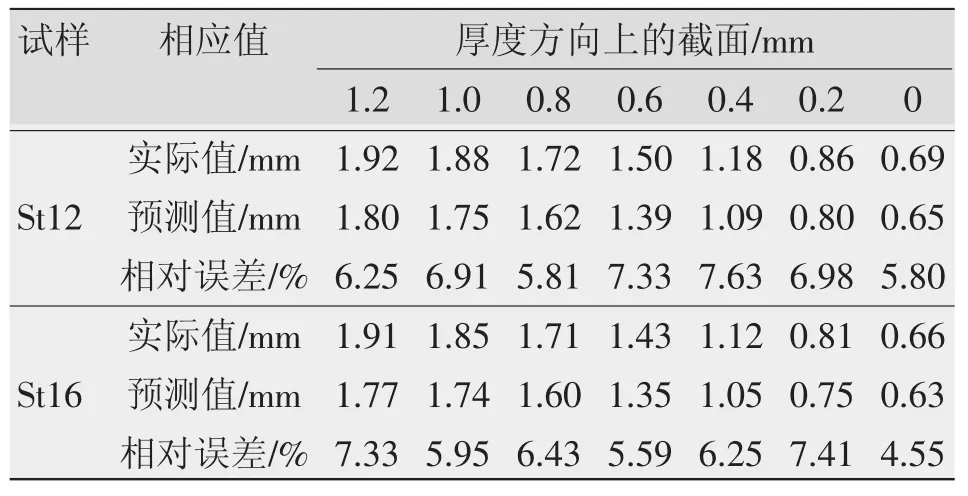

选取20个试样焊件,分析这些试样拼焊钢板厚度方向7个截面不同节点的温度分布,可以获取大量节点的温度数据,基于这些温度数据和试验钢的熔点,通过插值法,可以求出不同层面的焊缝宽度,焊缝形状的预测结果如表2所示。

表2 焊缝形状的预测值和实际值

由表2可知,St12拼焊板焊缝宽度预测值和实际测量的结果相对误差较小,为5.80%~7.63%;对于St16拼焊板,其获得的焊缝宽度预测值和实际测量结果相对误差也比较小,为4.55%~7.41%,通过这些数据可知,预测的焊缝形状和实际焊缝形状基本一致,如图4所示。对比图4a、图4b可知,实测焊缝和预测焊缝几乎无差别,进一步验证了上述结果。

3 预测焊缝和HAZ的晶粒尺寸

3.1创建晶粒尺寸的模型

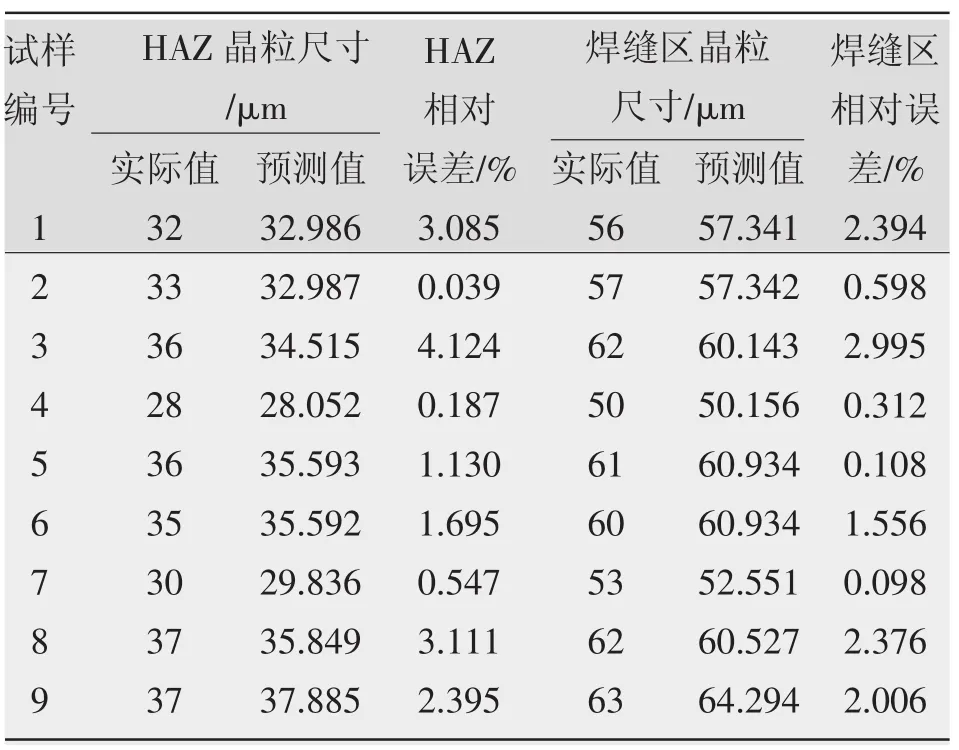

对深冲钢板进行激光拼焊焊接后,焊缝和HAZ的晶粒尺寸是拼焊板成形性能的决定因素之一,所以必须通过一些工艺来控制晶粒的大小,从而使拼焊板获得比较优良的焊缝成形性能。因此本研究基于偏最小二乘回归法对焊缝区和HAZ的晶粒尺寸进行预测,创建了晶粒尺寸的预测模型[5]。为确保实验的准确性,选取了20个St12焊接试样,其中11个用于创建模型,另外9个用于对模拟结果的验证。

焊接工艺参数对晶粒大小影响很大,为了准确预测晶粒大小,需建立焊缝、热影响区晶粒大小与焊接参数两者之间的映射关系。由于激光拼焊形成的焊缝HAZ物理空间小,必须做一定的细化处理,才能够清楚地描述不同区域晶粒大小的区别:经激光焊接的试样,在厚度方向上各层截面都存在焊缝区和HAZ的分界点(图4中的点A),以该点为起点,间距50 μm,对焊缝区和HAZ区的晶粒大小进行测定,测量结果如表3所示,表中的样本数据用于创建预测模型。进行焊接时,光斑0.6mm,焊接功率1 525 W、速度1.8 m/min。由表3可知,随着与焊缝距离的增长,晶粒的尺寸越小,两者呈现显著的反比例关系。

图4 激光焊接后后St12深冲钢板的实测和预测焊缝

表3 St12深冲钢板晶粒尺寸的预测值和实际值

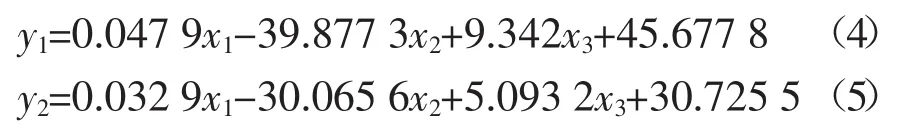

应用模式识别最优判别平面法对工艺参数进行分析,可以得到影响焊缝区域HAZ的关键因素和权重值,根据权重值可知焊接功率、焊接速度、光斑直径为关键因素,分别设为x1、x2、x3,忽略其他因素,仅考虑这三种因素对焊缝区和HAZ的影响,可以大大简化预测模型,为此本研究建立了输入变量即x1、x2、x3和输出变量y1(焊缝区晶粒尺寸)、y2(HAZ晶粒尺寸)之间的映射关系,再通过计算机软件Matlab对x1、x2、x3进行PLS线性回归计算。基于交叉有效性原则,若选择三个主成分,均方差最小。因此,当主成分数为三个时,创建的模型对x1,x2,x3和y1,y2的累计解释力可以达到最大。完成上述步骤后,计算出最小二乘多元回归方程的系数矩阵,再依据系数矩阵创建预测晶粒大小的模型

3.2预测结果分析

通过建立的预测模型可知,焊缝区、HAZ的晶粒尺寸和焊接速率呈反比例关系,与焊接功率、光斑直径呈线性正比例关系。把9组工艺参数代入式(5)、式(6),可以计算出焊缝区、热影响区晶粒大小的预测值,并与实际试验得到晶粒大小值相比较,求出相对误差,所得数据如表3所示。

由表3可知,焊缝区晶粒尺寸的预测值的相对误差很小,最大误差为2.995%,最低误差仅为0.098%;对于HAZ,预测值相对实际值的误差同样很小,最高误差仅为4.124%,最低误差精确到0.547%,通过这些数据可知,无论是焊缝区还是HAZ的晶粒尺寸预测值都和实际值十分接近,说明预测模型具有较高的精度,对实际应用具有重要的意义。

4 结论

基于机械结构有限元创建了三维瞬态温度场模块,并在此基础上创建预测焊缝形状焊接温度场模型和节点温度模型,由预测结果可知,拼焊板焊缝宽度预测值和实际测量的结果相对误差较小,St12深冲钢的相对误差为5.80%~7.63%,St16深冲钢的相对误差为4.55%~7.41%;通过对影响焊缝和HAZ的三个主要因素焊接速率、焊接功率、光斑直径进行PLS线性回归计算,创建了晶粒大小的预测模型。由预测结果可知,无论是焊缝区还是HAZ的晶粒尺寸预测值都和实际值十分接近,表明所建的预测模型具有较高的精度。

[1王颖.激光焊接技术助力我国汽车行业发展——记武汉华工激光焊接技术应用论坛[J].金属加工(热加工),2014(12):24-24.

[2]甄任贺,高向东,李振石,等.激光焊接熔池质心偏差旋转变换的焊缝检测方法[J].电焊机,2013,43(8):53-56.

[3]陈根余,顾春影,梅丽芳,等.激光焊接技术在汽车制造中的应用与激光组焊单元设计[J].电焊机,2010,40(5):32-38.

[4]徐富家,吕耀辉,刘玉欣,等.脉冲PAW快速成形焊缝尺寸的预测模型[J].焊接学报,2012,33(001):49-52.

[5]张进春,吴超.基于偏最小二乘回归的焦炭热性质非线性预测模型[J].中南大学学报(自然科学版),2011(5):1406-1412.

Laser welding process based on the mechanical structure of the finite element analysis of deep drawing steel weld shape and grain size prediction

ZHAO Ya

(He'nan RadioTelevision UniversityInstitute ofTechnology,Zhengzhou 450008,China)

Based on the mechanical structure of the finite element method for laser welding process of deep drawing steel weld shape and grain size to create a predictive model,and simulation and prediction results show that,TWB weld width predicted value and the actual measurement the results of the relative error is small,the relative error St12 deep drawing steel about 5.80%~7.63%,relative error St16 deep drawing steel is about 4.55%~7.41%;grain size predicted by the simulation model shows that,whether it is predictive value of the grain size of the weld HAZ area or very close to the actual value,which is the optimization of the welding process,the weld and heat affected zone control grain size has a very important significance.

laser welding;weld shape prediction;deep drawing steel

TG456.7

A

1001-2303(2015)11-0093-04

10.7512/j.issn.1001-2303.2015.11.19

2014-10-18

赵娅(1968—),女,河南镇平人,副教授,硕士,主要从事机械设计的研究工作。