基于田口方法的AZ31镁合金搅拌摩擦点焊工艺参数优化

2015-11-23陈松林张大童

陈松林,张大童,张 文,邱 诚

(华南理工大学国家金属材料近净成形工程技术中心,广东广州510640)

基于田口方法的AZ31镁合金搅拌摩擦点焊工艺参数优化

陈松林,张大童,张文,邱诚

(华南理工大学国家金属材料近净成形工程技术中心,广东广州510640)

按照正交表对9组AZ31镁合金搭接试样进行搅拌摩擦点焊,采用田口方法对接头的力学性能进行了信噪比和方差分析。结果表明,搅拌摩擦点焊工艺参数对接头最大拉伸载荷影响由大到小依次为旋转速度、停留时间和压下量。在1 000 r/min旋转速度、5 s停留时间、4.6 mm下压量条件下,得到的接头具有最大的拉伸力。组织和硬度分析表明,拉伸承载能力最强的试样冶金结合区和拉伸变形量最大,但硬度值最低。拉伸断口形貌分析表明,点焊接头断裂方式均为韧-脆混合型断裂。

AZ31镁合金;搅拌摩擦点焊;田口方法;参数优化

0 前言

搅拌摩擦点焊FSSW(Friction stir spot welding)是基于搅拌摩擦缝焊技术研发的一种新型固相焊接技术[1],焊接时高速旋转的搅拌头经过下压、停留、回撤三个过程形成焊点,实现两板之间的连接。采用搅拌摩擦点焊焊接镁合金板材时具有热量小、温度低、固相连接等特点,避免了传统熔焊过程出现的氢气孔和裂纹等缺陷,正是这些优点使得搅拌摩擦点焊逐渐在点连接领域崭露头角,成为极具应用潜力的新的焊接途径[2-3]。

目前,国内外学者对AZ系列镁合金搅拌摩擦点焊工艺开展了研究。尹玉环[4]等人通过控制变量法研究了AZ31镁合金搅拌摩擦点焊工艺参数对接头力学性能的影响,结果表明接头最大承载能力随着搅拌头旋转速度增加先增大后减小,随着停留时间的延长则先增大后在一定范围内波动。Yuan[5]等人利用单因素法研究了AZ61镁合金的搅拌摩擦点焊接头,指出焊后搅拌区发生动态再结晶生成细小等轴的晶粒,搭接板之间的结合面积越大则接头拉伸承载能力越好。由于搅拌摩擦点焊工艺的影响因素较多,接头组织形成机理复杂,对于该工艺的研究还有待进一步深入。

田口方法是一种有效的稳健性优化设计方法,材料成形工艺参数优化时运用该方法能简化参数定制过程,从而高效地制备材料[6]。通过选用的正交表安排试验方案,借助误差因素来模拟造成产品质量波动的各种干扰,以信噪比(S/N)作为产品质量稳健性的衡量指标,经过统计分析寻求抗干扰能力最强、调整性最好、性能最稳定的设计方案,以使产品达到成本最低、质量最优[7]。Mumin Tutar[8]等人利用统计学田口方法优化了AA3003铝合金搅拌摩擦点焊的工艺参数,但利用田口方法研究AZ31镁合金的搅拌摩擦点焊工艺过程还甚少见诸报道。本研究通过田口方法来研究搅拌头旋转速度、下压量、停留时间对焊点力学性能的影响,优化AZ31镁合金的搅拌摩擦点焊工艺参数,并分析接头的组织、硬度和断裂特性。

1 试验方法

采用AZ31镁合金轧制板材,成分为Mg-Al2.57-Zn0.84-Mn0.32-Si0.03。板材尺寸125 mm×40 mm× 2.5 mm,以两板搭接的形式在FSW-RT31-003型搅拌摩擦焊机上进行焊接,搭接尺寸40 mm×40 mm。搅拌头的锥形搅拌针带有螺纹,针长4 mm,轴肩直径12mm,轴肩圆台内凹。搅拌头下降速度5mm/min,回撤速度100 mm/min。

选取搅拌头旋转速度、压下量、停留时间三个焊接工艺参数作为因素,每一因素选择三个水平,相关焊接参数和水平见表1,具体焊接工艺参数组合见表2。

表1 焊接参数及水平Tab.1Welding parameters and their levels

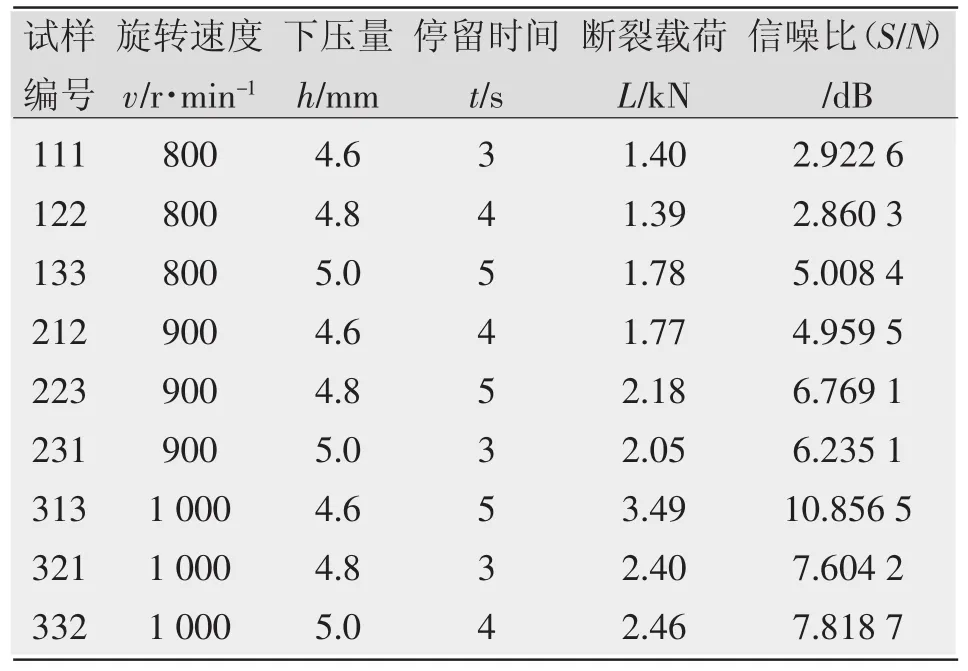

表2 焊接接头的拉伸断裂载荷、信噪比及选用的正交表Tab.2Tensile shear load values with the calculated S/N ratios of the welded joints and the selected Taguchi orthogonal array

参照JIS Z 3136标准在微机控制电子万能试验机上进行拉伸测试,室温拉伸速度0.5 mm/min,实验结果为3个试样的平均值。金相观察试样采用苦味酸—酒精溶液(5mL乙酸+2.1g苦味酸+5mL蒸馏水+40 mL酒精)进行腐蚀,平均晶粒尺寸的测量采用截线法。采用MVS-1000D1显微硬度计对抛光并腐蚀后的接头分区域进行显微硬度测试,试验载荷100 gf,加载时间15 s。采用LEO-1530VP型扫描电镜进行拉伸试样的断口形貌观察。

2 试验结果和分析

2.1田口分析及工艺参数优化

2.1.1信噪比分析

田口方法是根据信噪比(S/N)因子的大小来反映质量指标的波动。实验采用望大信噪比来衡量点焊接头的力学性能,信噪比越大说明接头的最大承载力越大,信噪比计算为[9]

式中n为试验的总次数;Yi为第i组试验下的指标值,本次试验中表示第i组试验条件下接头的最大拉伸力。

试验采用L9(33)正交表,各组试验得到的平均最大拉伸载荷及对应的信噪比如表2所示。同时,为了比较不同参数不同水平对焊点性能的影响,利用Minitab软件计算得出各参数各水平对应的信噪比数据,如表3所示,并绘制最大拉伸载荷信噪比、均值主效应图(见图1)。

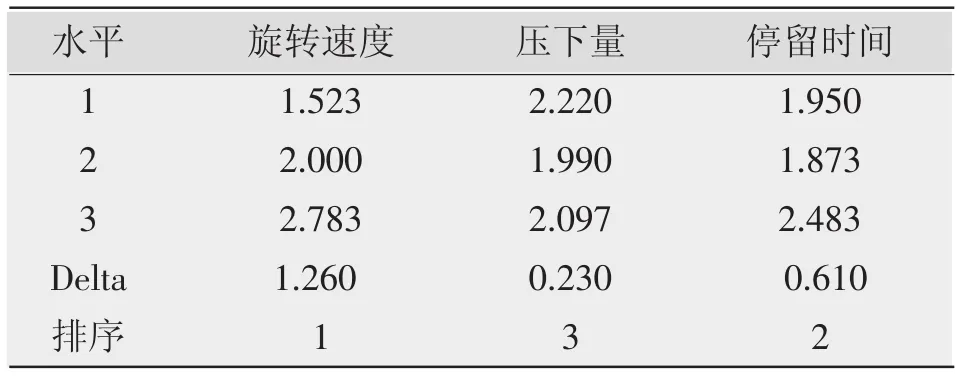

表3 拉伸载荷信噪比响应Tab.3Response table for the S/N ratios for the tensile shear load

图1 焊点拉伸载荷信噪比、均值主效应Fig.1Main effects plot for the tensile shear load of the welded joints

拉伸载荷信噪比响应表显示,对焊点拉伸载荷影响最大的焊接参数为搅拌头的旋转速度,其次为停留时间,最后为压下量。

由焊点最大拉伸载荷信噪比、均值主效应图可知,信噪比主效应图和均值主效应图总体趋势符合得较好。随着旋转速度的增大,焊点能承受的最大拉伸载荷信噪比也随之增大。而焊点最大拉伸载荷信噪比却随着压下量的增加先减小后增大,且在压下量为4.6 mm时取得最大值。此外,与压下量的影响类似,焊点最大拉伸载荷信噪比也是随着停留时间的增加先减小后增大,但其最大值在停留时间最长时(5 s)取得。综上,根据信噪比分析结果,使焊点取得最大拉伸载荷的最佳工艺参数组合应为旋转速度1 000 r/min、压下量4.6 mm和停留时间5 s。

2.1.2方差分析

方差分析可以用来计算搅拌摩擦点焊各工艺参数对焊点拉伸载荷的贡献率,利用Minitab软件计算出各参数的均方差,结果如表4所示。

表4 各参数均值方差表Tab.4 ANOVA table for means of the welding parameters

由表4中P值可知各工艺参数对最大拉伸力的影响大小排序为:旋转速度>停留时间>压下量,且旋转速度对焊点最大拉伸力贡献率达到72.15%,和上述信噪比分析结果相符。值得注意的是,由于分析过程中忽略了各工艺参数之间的相互影响,故本次分析存在5.81%的误差。

2.1.3验证实验

由信噪比分析可知,实验编号313已经是最优工艺组合,其最大拉伸载荷较其他工艺参数的测量结果更优异,故不需要进行另外的验证实验。

焊点的最大拉伸载荷可用式(2)、式(3)进行预测[6]

式中S/N'为预测的信噪比;S/Navg是各参数各水平的信噪比均值;p为试验的工艺参数个数;S/Ni为最优水平的信噪比;PV为预测的最大拉伸力。

经计算,在旋转速度1000r/min、压下量4.6mm、停留时间5s条件下,预测最大拉伸力为3.28kN,比其余参数组合条件下获得的最大拉伸载荷都大,与实际最大拉伸力均值3.49 kN基本相符。

2.2接头组织、硬度和断口分析

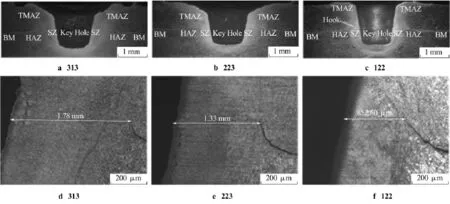

为了探究焊点拉伸性能优化的原因,选取分别取得最大拉伸载荷(313)、最小拉伸载荷(122)、拉伸载荷介于两者之间(223)的试样进行接头组织、硬度和断口形貌的对比分析。

2.2.1接头组织分析

AZ31镁合金搅拌摩擦点焊试样编号313、223、122的接头剖面如图2a~图2c所示,图2d~图2f分别对应其冶金结合区形貌。由图2a~图2c可知,焊后接头留有“匙孔”(Key Hole),接头分为搅拌区(SZ)、热机影响区(TMAZ)、热影响区(HAZ)和母材区(BM)四个区域。随着搅拌针高速旋转并逐渐插入材料,金属在搅拌针的搅动下发生了剧烈的塑性变形。由于金属的流动作用,两块搭接板材间的平直接缝在靠近搅拌区的地方发生了弯曲,形成了所谓的“Hook”区,如图2c所示。由图2d~图2f可知,与最大拉伸载荷较小的试样相比,最大拉伸载荷越大的接头冶金结合区的尺寸最大。

图2 接头剖面图和冶金结合区形貌Fig.2Cross section of joints and optical micrographs of the bonded section

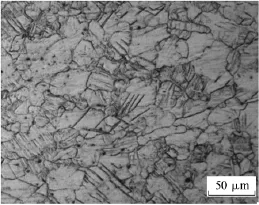

AZ31镁合金母材显微组织如图3所示,由图3可知,由于轧制而拉长的晶粒,部分区域能见到孪晶组织。图4a、4b、4c分别为AZ31镁合金搅拌摩擦点焊试样编号313、223、122的热机影响区的显微组织,图4d、4e、4f分别对应其搅拌区的显微组织。313、223、122号试样热机影响区及搅拌区晶粒尺寸分别为17.7 μm、12.2 μm、6.8 μm、6.7 μm、5.2 μm、3.6μm。对比母材晶粒尺寸(65.1μm)可知,各工艺条件下搅拌摩擦点焊接头搅拌区和热机影响区晶粒均有不同程度的细化。热机影响区的晶粒受到机械力和热循环的作用,由313号试样TMAZ显微组织可明显看到晶粒细化的同时被拉长。搅拌区的金属受到搅拌头的强烈搅动及摩擦产热的复合作用,达到动态再结晶的条件,生成细小等轴的晶粒,故同一工艺参数下搅拌区的晶粒普遍比热机影响区的晶粒更细。不同工艺参数之间对比发现,313号试样相比223、122试样在热机影响区及搅拌区有较粗的晶粒,结合上述田口分析,其原因是旋转速度增加及停留时间延长导致热输入增加,促使晶粒长大。

图3 母材显微组织Fig.3Optical micrographs of the microstructures of the base metal

2.2.2接头硬度分析

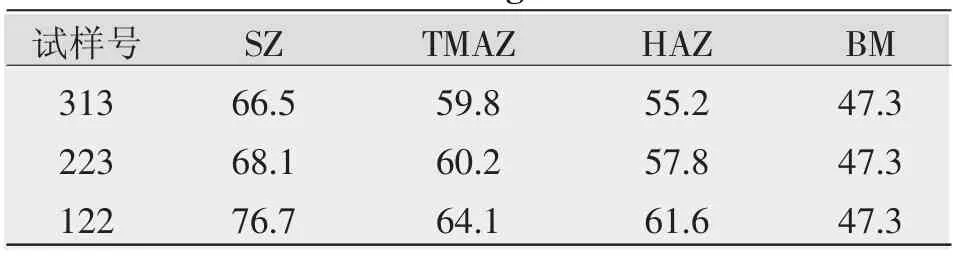

接头各区域平均硬度如表5所示。同一工艺参数下获得晶粒越细小的区域其硬度也相应较大,不同工艺参数条件下对比发现,313号试样的搅拌区、热机影响区和热影响区的硬度值都比223、122号试样的低,其原因是由于搅拌头旋转速度及停留时间的增加加大了热输入,导致晶粒长大,相应的硬度值降低。

但313号试样却有比223、122号试样更大的拉伸载荷,且122号试样拉伸载荷最小但搅拌区及热机影响区晶粒却最细、硬度最高。经过测量313、223、122号试样断口圆环结合面积分别为26.2mm2、14.1mm2、7.6mm2,计算得到剪切强度分别为133.2 MPa、154.6 MPa、182.6 MPa,与Hall-Petch公式强度和晶粒尺寸关系相符。结合上述组织分析,313号试样尽管在上下板冶金结合区晶粒相对较大,但同时由于其冶金结合区宽度大,即面积也较大,故综合影响下该接头具有最大的拉伸断裂载荷。

图4 点焊接头搅拌区和热机影响区的显微组织Fig.4Optical micrographs of the microstructures of the TMAZ and SZ of the welded joints

表5 接头各区域平均硬度Tab.5Averagemicrohardnessvaluesofthedistinctmicrostructural zones in the weld regions

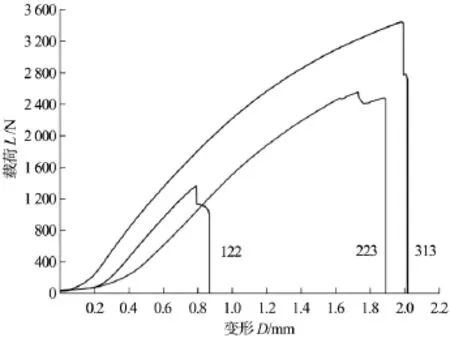

Mumin Tutar等人[6]研究指出,AA3003铝合金搅拌摩擦点焊接头搅拌区硬度和其拉伸变形大小有很强的关联性:搅拌区硬度越高则对应的接头的拉伸变形越小。由图5可知,本次试验各工艺参数条件下拉伸变形大小比较结果为:313>223>122,与试样的搅拌区硬度值大小排序正好相反。

图5 点焊接头的拉伸载荷-变形曲线Fig.5Tensileshearload-deformationcurvesofthewelded joints

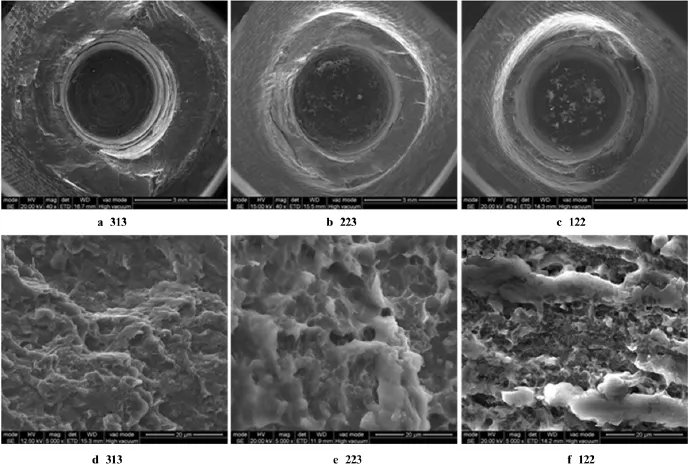

2.2.3断口形貌分析

图6a~图6c分别为313、223、122号试样的断口宏观形貌,图6d~图6f分别为与之对应的微观形貌。接头断后上下板结合面圆环面积大小比较:313> 223>122。观察不同工艺参数下点焊接头断口的微观形貌时发现,313、223、122号试样断口SEM图片均发现了韧窝和解理面的存在,显示其断裂方式为韧-脆混合型断裂。断口微观形貌显示122号试样断面有更明显的解理面,在试样断面显微形貌能明显看到材料剪切的痕迹,表明该点焊接头的塑性相比313、223号试样差。这与图5的结果是一致的,由于122号试样的焊接热输入较小,接头的冶金结合质量较差,降低了其拉伸载荷和塑性。

图6 点焊接头断口形貌Fig.6SEM fracture morphologies of the welded joints

3 结论

(1)AZ31镁合金搅拌摩擦点焊搅拌头旋转速度对焊点最大拉伸力的影响最大,其次是停留时间,影响最小的是压下量。其对焊点最大拉伸力的贡献率分别为72.15%、19.68%和2.36%。

(2)AZ31镁合金搅拌摩擦点焊试样焊点获得最大拉伸力的最佳工艺参数组合为:旋转速度1000r/min、压下量4.6mm和停留时间5s。

(3)拉伸承载能力最强的试样具有最大的冶金结合区,最大的拉伸变形量,但搅拌区硬度值最低。其断裂方式为韧-脆混合型断裂。

[1]LeonardoContriCampanellia,UceuFuad Hasan Suhuddinb. Metallurgy and mechanical performance of AZ31 magnesium alloy friction spot welds[J].Journal of Materials Processing Technology,2013(213):515-521.

[2]秦红珊,杨新歧.一种替代传统电阻点焊的创新技术——搅拌摩擦点焊[J].电焊机,2006,36(7):27-30.

[3]乔凤斌,张松,郭立杰.搅拌摩擦点焊技术及其在工业技术中的应用[J].电焊机,2012,42(10):82-86.

[4]尹玉环,胡绳荪.North T.H.等.AZ31镁合金搅拌摩擦点焊[J].焊接学报,2011,32(3):101-104.

[5]Lin Y C.Effects of process parameters on strength of Mg alloy AZ61 friction stir spot welds[J].Materials and Design,2012(35):350-357.

[6]汪之平,章淑芳,武美妮.等.合金元素对A7N01铝合金组织及性能的影响[J].电焊机,2014,44(9):22-26.

[7]赵霞.田口方法及其标准化设计[J].机械工业标准化与质量,2003(11):7-9.

[8]MuminTutar,HakanAydin.Theoptimisationofprocessparametersfor friction stir spot-welded AA3003-H12 aluminium alloy using a Taguchi orthogonal array[J].Materials and Design,2014(63):789-797.

[9]文放怀.田口方法[M].广州:广东经济出版社,2006.

Parameters optimization of the friction stir spot welding for AZ31 magnesium alloy based on Taguchi orthogonal array

CHEN Songlin,ZHANG Datong,ZHANG Wen,QIU Cheng

(School of Mechanical and Automotive Engineering,National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials,South China University of Technology,Guangzhou 510640,China)

The friction stir spot welding is used for nine sets of AZ31 magnesium alloy lapping specimens according to the orthogonal table.The Signal to Noise Ratio(SNR)and variance analysis of the mechanical properties of the welded joints are carried out by the Taguchi methods.The results show that the descending sequence of influence of friction stir spot welding parameters on the maximum tensile load of joints is tool rotational speed,dwell time,plunge depth.The optimized parameters include tool rotational speed of 1 000 r/min,dwell time of 5 s,and plunge depth of 4.6 mm.According to the microstructure and microhardness tests,the specimen with maximum tensile load has the largest size of metallurgical bond zone and the largest tensile deformation value,however,the lowest hardness value of the SZ zone.SEM tensile fracture morphologies indicate that the welded joints fracture in a mixture mode of ductile and brittle fracture in this experiment.

AZ31 magnesium alloy;friction stir spot welding;taguchi method;parameter optimization

TG453+.9

A

1001-2303(2015)11-0078-06

10.7512/j.issn.1001-2303.2015.11.16

2015-03-23

中央高校基本科研业务费专项资金资助项目(2014ZG 0028);高等学校博士学科点专项科研基金资助项目(20130172110044)

陈松林(1990—),男,广东汕头人,在读硕士,主要从事镁合金搅拌摩擦焊的研究工作。