高速铣削加工切削参数的优化选择

2015-11-21宋率展

宋率展

(中国电子科技集团公司第二十七研究所,河南 郑州 450047)

高速铣削加工切削参数的优化选择

Optimization for high speed milling cutting parameters

宋率展

(中国电子科技集团公司第二十七研究所,河南 郑州 450047)

基于数控机床动力学测试分析和仿真系统,利用X-cut 软件获取加工时的切削稳定域,确定加工参数的范围,再依据弯曲应力和挠度变形理论筛选切削参数,进一步缩小实验参数范围。最终经实验得到合适的切削参数,切削后经三坐标测量,零件满足设计尺寸要求和表面粗糙度要求,从而验证了软件优化参数的合理性和有效性。

高速铣削;切削参数;切削稳定域;弯曲应力;挠度变形

随着数控机床的普遍应用,多数单位利用机床的水平开始从注重数量到注重提高机床利用率的转变,铣削加工时的切削参数如何更加合理有效始终成为所有的切削技术人员努力的目标。

绝大部分数控机床的切削参数往往没有选择到最合适的参数,或者选用的比较保守,或者选用的有些激进。为解决高速铣削加工中的这些难题,在北京航空航天大学开发的X-cut 软件中选用数控加工动力学特性测试分析系统DynaCut模块和铣削加工动力学仿真系统SimuCut模块,采用软件解算切削参数,结合表面粗糙度和刀具强度许用应力等条件,在满足机床、刀具以及零件等切削系统安全生产的前提下,结合实际切削实验,总结出常用规格刀具在特定悬长下的最优切削参数。

1 切削参数的选择

在加工过程中,通常将被加工的零部件视为刚性体,机床和刀具就构成了一个切削动力学系统。由于铣削加工为断续切削,铣削时引起的激振频率若在该切削系统固有频率附近,就会引起整个切削系统的共振,从而导致刀具寿命明显下降、机床故障率提升以及加工表面质量下降等诸多加工风险 。

本文在DynaCut模块和SimuCut模块基础上,将刀具简化为悬臂梁,根据悬臂梁的弯曲许用应力和弯曲挠度变形对仿真参数进行理论筛选,然后根据切削实验加以验证,最终找出更合适的切削参数。

实验选用的高速机床为瑞士阿奇夏米尔公司的DMU 800P,主轴最大转速24 000 r/min,主轴功率35 kW,最大进给速度40 m/min。选用瑞典Seco公司的三刃无涂层整体硬质合金铣刀,切削方式为分层顺铣,由于刀具悬长不同,机床和刀具形成的切削系统固有频率也不同,实验时根据零件的最大切削深度,将Φ6和Φ8铣刀的悬长都设定为25 mm。

2 切削参数的优化筛选方法

铣削加工一般都分为粗加工和精加工,粗加工阶段选取参数是主要参考刀具强度数值作为标准进行筛选,优化筛选原则是保证加工时切削力不会造成刀具折断和主轴损坏;精加工阶段则主要以保证尺寸精度和表面粗糙度作为标准进行筛选,优化筛选原则是保证切削力引起的刀具弯曲挠度不超过零件表面粗糙度要求。

2.1 粗加工切削参数优化筛选标准

粗加工时切削数据理论筛选应避免不断刀,将刀具简化为悬臂梁,根据弯曲强度条件,刀具弯曲应力σ应小于许用应力值[σ]。

即悬臂梁弯曲应力强度:

其中:

Fxy_max——xy平面切削力最大值,N;

L——刀具悬长,D为刀具直径,mm;

σb——刀具材料硬质合金的抗弯强度,一般情况下σb≥1 880 MPa[3],取值为1 880;

k——安全系数,一般在1.1~1.2,取值为1.2;则[σ]=1 880/1.2≈1 570 MPa;

2.2 精加工切削参数优化筛选标准

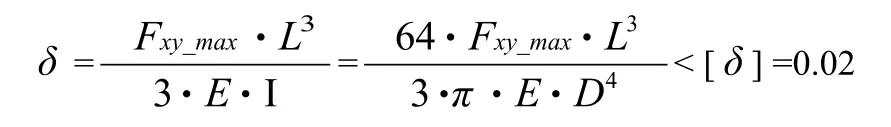

精加工在满足弯曲强度条件下,还需保证刀具切削点静态挠度变形值小于零件表面粗糙度要求,根据试验件表面粗糙度优于Ra3.2的要求,需要刀具切削点挠度变形[δ]小于0.02 mm。

悬臂梁的挠度变形为

其中E为刀具材料弹性模量,数值约为6.5×105 MPa;

根据这两个准则筛选出仿真数据,并作为优化的基础数据,然后进行试切件切削实验。

3 切削参数的求解过程和实验验证

3.1 稳定域的求解过程

利用数控加工动力学特性测试分析系统DynaCut模块,通过锤击实验获取机床—刀具系统传递函数,利用铣削加工动力学仿真系统SimuCut模块,在传递函数基础上进行模态拟合,得到不同直径刀具的铣削稳定域曲线,见图1。

根据稳定域曲线得到的转速数据和切深数据,由软件仿真表格功能输出切削参数表(见表1)。切削力算法模型采用瞬时刚性力模型,得到瞬时切削力,经过抗弯强度和弯曲挠度判定,选出合适的切削参数。

3.2 切削参数的求解过程

表头符号和单位说明:径向切宽ae(mm),轴向切深ap(mm),进给速度f(mm/min),最大切削功率Pmax(W),材料去除率MRR(cc/min)。

图1 Φ6切削稳定域及Φ8切削稳定域

表1 Φ8 刀具的切削参数判定表(主轴转速为17 500 r/min)

由Φ8切削稳定域可以看出,在转速为17 500转每分钟时,刀具切削的深度最大,而且稳定域范围较宽,在此区域选取切削参数加工过程比较稳定。

根据序号3与序号2的数据进行分析;序号3比序号2的Fxy_max增大8.1%,Pmax增大10.1%,σ增大15.8%,然而MRR却减少了6.3%,因此提高切深并降低进给率有可能导致材料去除率的减少,并且随着弯曲应力σ和挠度变形δ增大,刀具的断裂风险也变大,零件的表面粗糙度和尺寸精度也会随之变差。因此选择切削参数时,切深和进给需要匹配选择。

直径Φ6的切削参数选择和直径Φ6相似。根据稳定域曲线,直径为Φ6的立铣刀在转速为18 500 r/min时,刀具的切削比较平稳。

由数据分析可知,在适当增加切深并减小进给率的情况下,切削力和主轴瞬时功率增加幅度较大,而材料去除率和零件的表面粗糙度反而会一定程度的下降。

3.3 实验验证

选取经常加工的有代表性的薄壁零件(见图2)为试切件,该零件外形尺寸为24×425×253.7 mm,材料去除率约为83.7%,零件壁厚最薄处为1.25 mm,腔体最深处为22 mm,经过Cimatron软件编程,Vericut软件仿真优化,经过多件零件加工,最终获取适合该零件加工的切削参数,在加工过程中成功的避免了刀具的震颤,切削后经三坐标测量机检测,零件尺寸精度达到0.01 mm,表面粗糙度由于Ra3.2,满足了设计要求。

4 结束语

通过动力学特性测试分析系统锤击实验获取机床—刀具系统传递函数,利用铣削加工动力学仿真系统求得转速与切深的切削稳定域曲域以及数控切削的切削参数,然后利用悬臂梁的弯曲许用应力和弯曲挠度变形判定标准,对初始切削参数进行筛选,对切深数据和进给数据进行合理匹配后,依据匹配筛选的数据进行试切,最终得到适合零件加工的优化切削参数,避免了高速切削中的刀具系统震颤、零件尺寸精度和表面粗糙度达不到设计要求等问题,对薄壁类零件的高速加工切削参数的选择具有一定的指导意义。

图2 加工典型零件

[1] 刘东,陈五一,刘强等. 7075铝合金高速加工铣削力的实验研究[J]. 航空制造技术,2007,(6):83~85.

[2] 袁海庆. 材料力学[M]. 北京:北京大学出版社,2009:117~225.[3] 曾正明. 机械工程材料手册[M]. 北京:机械工业出版社,2006:861~870.

[4] 刘强,尹力. 一种面向数控工艺参数优化的铣削动力学仿真系统研究[J]. 中国机械工程,2005,16(13):1146~1150.

[5] 陈燕春. 数控铣削加工中切削参数确定的研究[J]. 制造业信息化,2006,35(12):21~24.

TG54

1009-797X (2015) 16-0122-03

A

10.13520/j.cnki.rpte.2015.16.042

宋率展(1982-),男,硕士学位,工程师,研究方向为电子设备数控加工工艺及CAM优化。

2015-07-16