交流杂散电流对X80管线钢腐蚀行为的影响

2015-11-19郭岩宝王德国刘书海

刘 骋,郭岩宝,王德国,刘书海

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

交流杂散电流对X80管线钢腐蚀行为的影响

刘 骋,郭岩宝,王德国,刘书海

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

采用失重法研究了不同电流密度(0~200 A/m2)的交流杂散电流对X80管线钢腐蚀的影响,并且采用扫描电镜(SEM)、X射线衍射仪(XRD)和能谱仪(EDS)观察分析X80管线钢腐蚀后基底的微观形貌以及腐蚀产物的表面形貌、结构组成和物相成分。结果表明,随着交流杂散电流密度的增加,X80钢的腐蚀速率先是缓慢增大,随后快速增大,最后增大趋势减缓,并不会无限制增大。腐蚀产物分为两层,外层是红棕色的Fe2O3和棕黄色的FeOOH混杂在一起的疏松多孔的结构,内层是黑色的Fe3O4形成的致密结构。低电流密度时,腐蚀形式主要是均匀腐蚀;高电流密度时,腐蚀形式转变为局部腐蚀。

交流杂散电流;X80管线钢;腐蚀;失重试验

邻近高压输电线路或者是电气化铁路的埋地钢质输油气管道,受到其相互之间的电阻耦合、电容耦合以及电感耦合的作用,往往会在管道涂层破损处发生交流腐蚀,特别是在管道与两者长距离平行时[1-4],交流腐蚀导致管道发生腐蚀穿孔,造成重大生产事故[5]。Ragault等[6]提到,法国一条与400 kV高压输电线路并行6 km的聚乙烯涂层天然气管道,在埋设不到一年就有31处发生了交流腐蚀,腐蚀深度为0.1~0.8 mm不等。Hanson等[7]提到美国俄勒冈州一条输气管道埋设6个月后出现了穿孔现象,腐蚀速率高达400 μm/a。调查发现,加速腐蚀现象与管道和6条高压输电线路邻近有关,邻近段管道受到明显的交流杂散电流干扰。因此,开展交流杂散电流对埋地管线钢的腐蚀行为影响的研究,特别是X80这种应用越来越广泛的管线钢,对埋地输油气管道腐蚀的防护与评价有着十分重要的意义。

交流杂散电流对埋地钢质管道腐蚀的影响较为复杂,国内外许多学者对其进行了研究,Fu等[8]研究发现交流电能够引起电流振荡提高X65碳钢的电化学活性,促使其腐蚀加剧;杨燕等[9]研究发现在中性溶液中交流电对X70钢腐蚀速率的影响近似于幂函数规律增长。尽管对于交流电诱发碳钢发生交流腐蚀的研究较多,但是目前针对于X80管线钢交流腐蚀的研究较少。本工作通过室内模拟交流杂散电流对X80钢的腐蚀试验,采用经典失重法并结合XRD、SEM和EDS测试技术,研究交流杂散电流对X80钢腐蚀速率、腐蚀产物以及腐蚀形貌的影响,为埋地输油气管道交流腐蚀的防护和评价提供借鉴。

1 试验

1.1 碳钢试样和仿土溶液

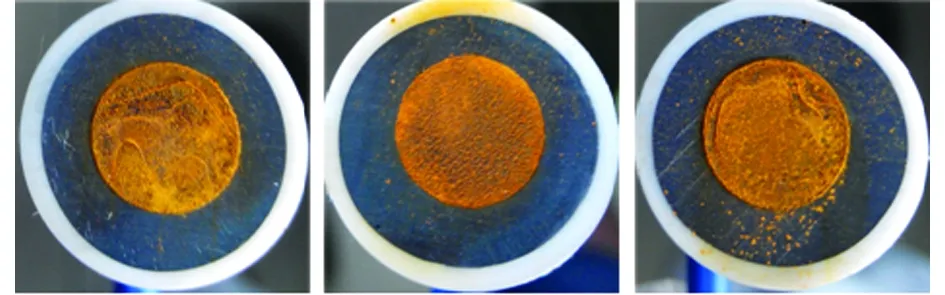

本工作中使用的碳钢试样材料选择X80管线钢,其化学成分(质量分数/%)为:C 0.053,Si 0.22,Mn 1.85,P 0.015,S 0.001 8,Cu 0.23,Al 0.04,Ni 0.26,Cr 0.12,Mo 0.29,Nb 0.1,V 0.031,Ti 0.014,Fe余量。碳钢试样尺寸为φ8 mm×6 mm,背面焊接带有封皮的铜导线,采用环氧树脂和10%的乙二胺(质量分数)对试样封装,封装后碳钢裸露面积为0.5 cm2,封装时要仔细,确保在碳钢和环氧树脂的接触面上不存在沟槽和气泡,碳钢试样外观如图1所示。采用800~1 500号的防水砂纸逐级打磨试样的工作面,使碳钢试样工作表面呈现镜面、无太多划痕的基体,然后用丙酮和去离子水清洗,真空干燥箱干燥后备用。

图1 X80碳钢试样外观Fig. 1 Appearance of X80 carbon steel sample

试验用的电解质溶液采用仿土溶液[10]的配方配置,含有1 200 mg/L (1.77 g/L Na2SO4)+200 mg/L (0.31 g/L CaCl2),均采用分析纯试剂和去离子水配置,pH=7.0。

1.2 失重试验

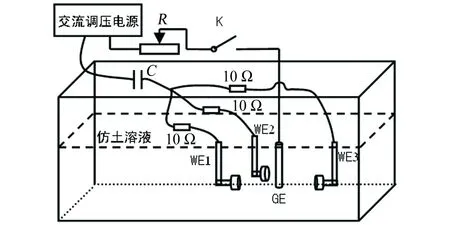

失重试验的装置示意图如图2所示。交流调压电源模拟交流杂散电流源,通过调节交流调压电源和滑动变阻器,来获得不同电流密度的交流杂散电流(50 Hz)。采用3个X80碳钢试样(WE)作为一组平行试验,每个碳钢试样分别串联一个10 Ω的电阻,通过万用表测量电阻两端的电压来确定通过每个碳钢试样的交流电流密度,碳钢试样与石墨棒(GE)构成回路,利用电容C除去交流干扰电路中的直流成分。腐蚀试验前,将处理过的碳钢试样编号并用精确到0.01 mg的电子天平称量,分别记录相应的初始质量。腐蚀时间为50 h,环境温度22 ℃,腐蚀槽敞口放置。

图2 失重试验装置示意图Fig. 2 Schematic diagram of weight loss test device

失重试验结束后,取出碳钢试样放入干燥箱内干燥,然后进行形貌观察和产物分析。采用物理和化学方法除去碳钢试样表面的腐蚀产物,先用清水和软刷轻轻刷掉碳钢试样表面的腐蚀产物,然后将试样放入配有盐酸和缓蚀剂的除锈液中浸泡10 min,除锈液按照100 mL盐酸(质量分数37%)+100 mL去离子水+0.7 g环六亚甲基四胺的配方配置。除锈的过程重复多次,以确保彻底除去碳钢试样表面的腐蚀产物。碳钢试样除锈后,用去离子水冲洗干净,干燥箱干燥,然后分别称量并计算出每一组的平均失重。腐蚀速率按照以下公式进行计算:

(1)

式中:ΔW是碳钢电极试样的平均失重,g;S是碳钢电极的裸露面积,m2;t是腐蚀时间,h;ρ是金属材料的密度,g/cm3;v是金属的腐蚀速率,mm/a。

1.3 形貌观察和腐蚀产物分析

失重试验结束后,采用Quanta 200F场发射环境扫描电镜(SEM/EDS)对交流腐蚀后的X80碳钢试样进行形貌观察和腐蚀产物能谱分析,采用D8 Focus X射线衍射仪(XRD)对X80碳钢交流腐蚀产物进行物相分析。

2 结果与讨论

2.1 交流杂散电流对X80钢腐蚀速率的影响

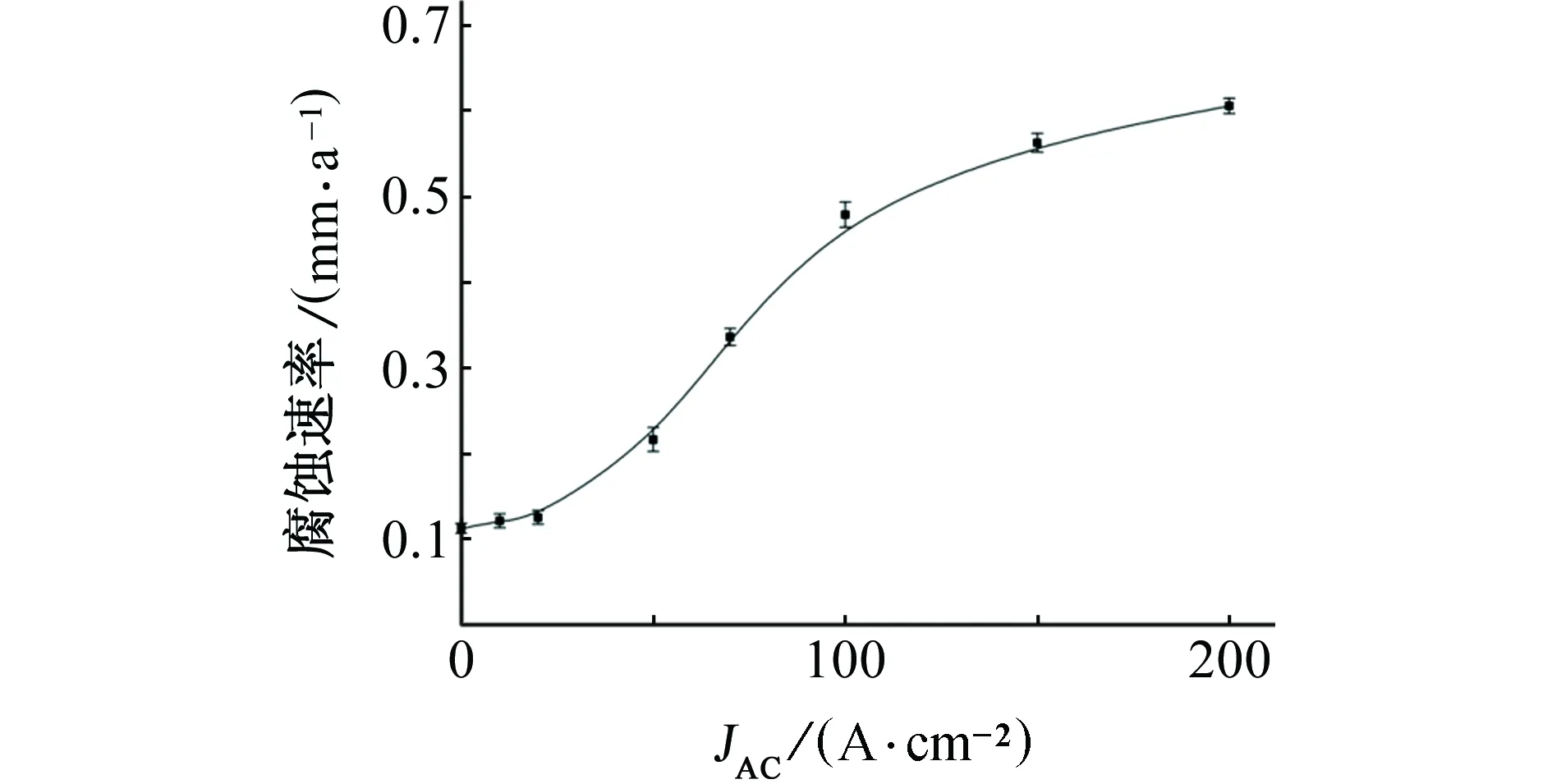

X80碳钢试样在不同电流密度的交流杂散电流作用下,腐蚀50 h后的腐蚀速率结果如表1和图3所示。结果表明,交流杂散电流会引起X80钢发生交流腐蚀,且随着交流杂散电流密度的增大,X80钢的腐蚀速率逐渐增加。在小于20 A/m2的交流杂散电流作用下,X80钢的腐蚀速率与自然腐蚀状态(无交流干扰)下的腐蚀速率非常接近,说明较低密度的交流杂散电流对X80钢腐蚀速率影响不大;在20~100 A/m2的交流杂散电流作用下,X80钢的腐蚀速率增大较快;在100~200 A/m2的交流杂散电流作用下,X80钢的腐蚀速率增大趋势减缓。在200 A/m2的交流杂散电流作用下,X80钢的腐蚀速率高达0.606 mm/a,是自然腐蚀状态下的5.4倍,可见交流杂散电流对X80钢腐蚀的影响是比较大的。

表1 X80钢失重测试的腐蚀速率结果

图3 交流杂散电流密度对X80钢腐蚀速率的影响Fig. 3 Corrosion rates of X80 steel at various AC current densities

2.2 腐蚀形貌观察和腐蚀产物分析

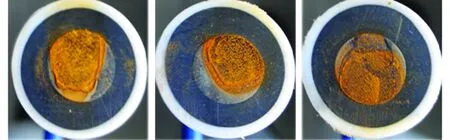

不同电流密度的交流杂散电流作用下,X80钢腐蚀50 h后的宏观形貌以及腐蚀产物堆积情况如图4所示。图4中可以明显看出,在相同的腐蚀环境和腐蚀时间下,随着交流杂散电流密度的增加,X80钢的腐蚀程度越来越严重。从腐蚀产物堆积情况来看,在不同交流干扰条件下的X80钢腐蚀产物均是由两层物质组成,外层是由混杂在一起的红棕色和棕黄色物质组成,内层是一层黑色物质。尤其是在失重试验结束后去除腐蚀产物的过程中,可以明显观察到这两层物质。尽管在不同交流干扰条件下,X80钢的腐蚀产物组成相同,但是又有些区别:在自然腐蚀状态下以及较低电流密度(10~70 A/m2)的交流杂散电流的作用下,腐蚀产物主要是由外层红棕色和棕黄色的物质构成,内层的黑色物质很少,用软刷轻刷即可除去;而在较高电流密度(100~200 A/m2)的交流杂散电流的作用下,腐蚀产物内外两层均非常厚,特别是内层的黑色物质比较致密,用软刷很难去除。

(a) 0 A/m2 (b) 10 A/m2 (c) 20 A/m2

(d) 70 A/m2 (e) 100 A/m2 (f) 200 A/m2图4 不同电流密度的交流杂散电流作用下X80钢腐蚀50 h后的宏观形貌Fig. 4 Macroscopic appearance of X80 steel after 50 h of test at various AC current densities

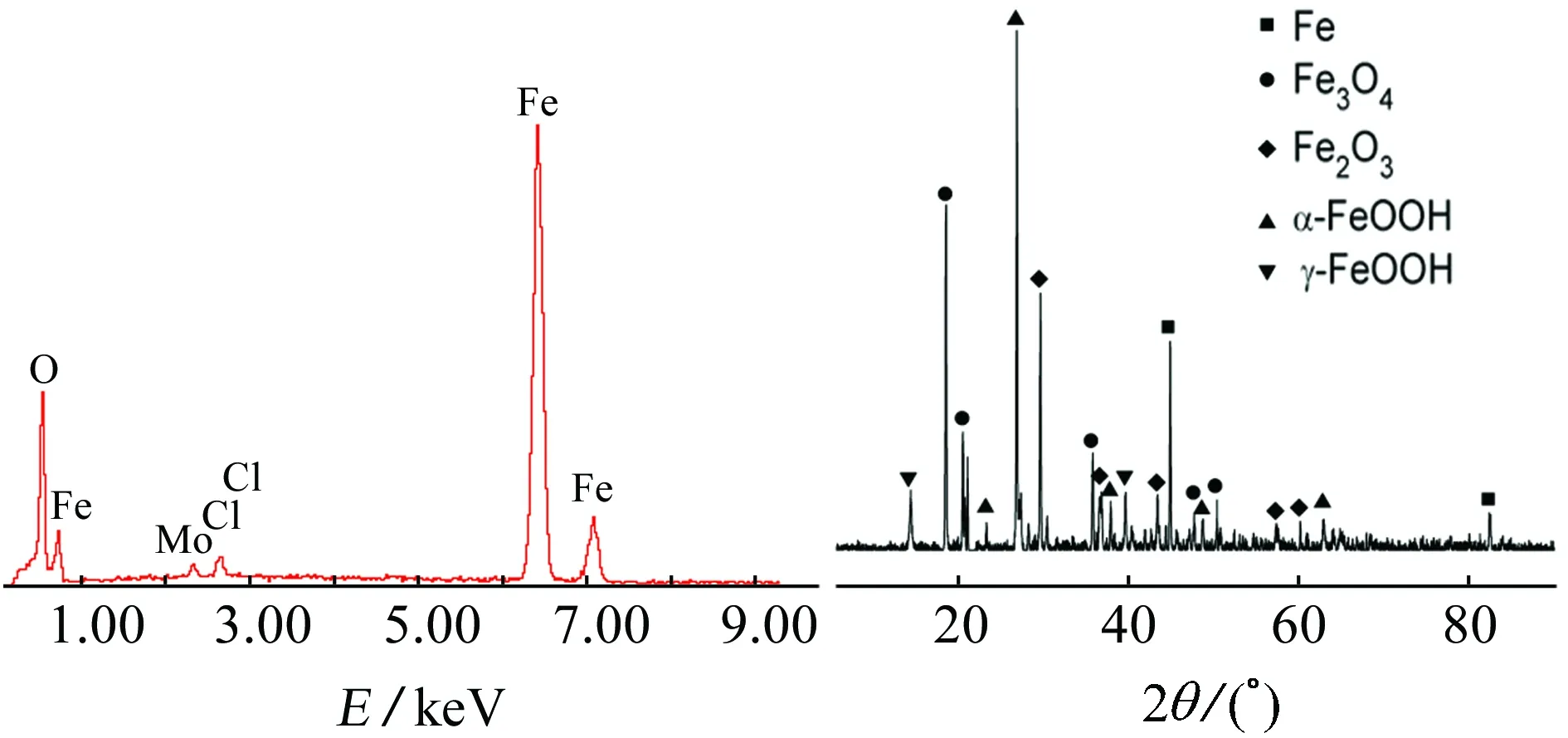

在200 A/m2的交流杂散电流作用下,X80钢腐蚀产物的EDS能谱分析结果如图5所示,XRD分析结果如图6所示。从图5中可以看出,X80钢的交流腐蚀产物主要是铁的氧化物,结合图6中XRD的分析结果可以确定,X80钢的腐蚀产物外层是由红棕色的Fe2O3和棕黄色的FeOOH组成,内层是由黑色的Fe3O4组成。X80钢在中性仿土溶液中发生的腐蚀属于氧的去极化腐蚀[11],阳极反应是铁的溶解,阴极反应是O2的去极化,反应如下:

(2)

(3)

当X80钢阳极反应生成的Fe2+扩散到仿土溶液中,会发生以下反应[12]:

(4)

(5)

(6)

(7)

图5 200 A/m2交流杂散电流作用下X80钢腐蚀产物的能谱Fig. 5 Analysis result of EDS of X80 steel corrosion products at 200 A/m2AC current图6 200 A/m2交流杂散电流作用下X80钢腐蚀产物的XRD分析结果Fig. 6 Analysis result of XRD of X80 steel corrosion products at 200 A/m2AC current

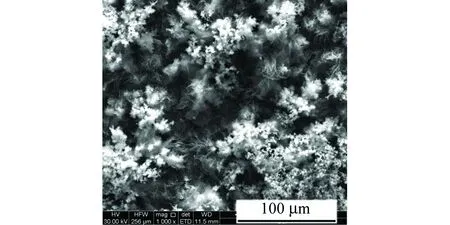

由于交流杂散电流的方向是不断变化的,引起X80钢发生交替循环的阴阳极极化。在交流电的正半周期,碳钢发生阳极极化,铁溶解形成Fe2+,Fe2+与电解液中的OH-结合形成Fe(OH)2覆盖在碳钢的表面。然而Fe(OH)2的结构是疏松多孔的,很难对碳钢基体形成保护,但是Fe(OH)2很不稳定,迅速与碳钢周围电解液中的溶解氧发生反应生成Fe3O4。在交流电的负半周期,碳钢发生阴极极化,阳极极化过程中生成的Fe3O4发生还原反应转变成Fe(OH)2。随着极化程度的加深,在下一个阳极极化过程中,一部分Fe(OH)2发生氧化反应转变成Fe3O4,而另一部分Fe(OH)2转变成Fe(OH)3,这样碳钢表面就形成了内层是Fe3O4,外层是Fe(OH)3的腐蚀产物。随着腐蚀的进行,Fe(OH)3会分解转变成Fe2O3以及中间产物FeOOH。最终X80钢表面的腐蚀产物分成了两层,外层是红棕色的Fe2O3和棕黄色的FeOOH混杂在一起的疏松多孔的结构,内层是黑色的Fe3O4形成的致密结构。图7中X80钢腐蚀表面的SEM图像也从客观上证实了这种情况。

图7 200 A/m2交流杂散电流作用下X80钢腐蚀50 h后的表面SEM图Fig. 7 SEM image of X80 steel appearance after 50 h of test at 200 A/m2 AC current

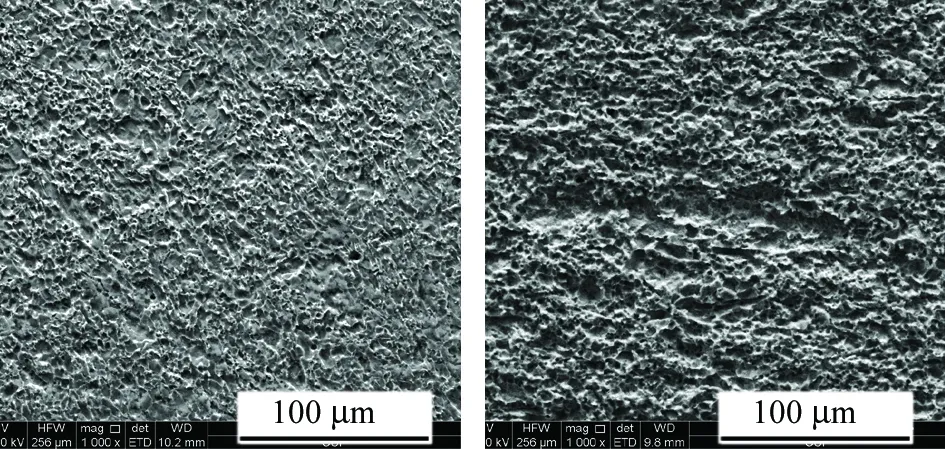

(a) 0 A/m2(b) 50 A/m2

(c) 100 A/m2(d) 200 A/m2图8 不同电流密度的交流杂散电流作用下X80钢腐蚀50 h除锈后基底的SEM图Fig. 8SEM images of X80 steel appearance after removing corrosion products at various AC current densities

不同电流密度的交流杂散电流作用下X80钢腐蚀表面除锈后的SEM图像如图8所示。在自然腐蚀状态下X80钢的腐蚀形式是均匀腐蚀,局部区域会有一些较浅的点蚀坑如图8(a)所示;在50 A/m2的交流杂散电流作用下,X80钢的腐蚀形式仍然是以均匀腐蚀为主,局部区域会有相对较深的点蚀坑如图8(b)所示;在100 A/m2和200 A/m2的交流杂散电流作用下,X80钢除去腐蚀产物后的基底呈现出蜂窝状,特别是200 A/m2的交流干扰时,蜂窝状基底上出现非常深的沟壑,这时X80钢的腐蚀形式为局部腐蚀如图8(c)、(d)所示。可见,在较低密度的交流杂散电流作用下,X80钢的腐蚀形式是均匀腐蚀,随着交流电流密度的增大,腐蚀形式转变为局部腐蚀。

2.3 交流杂散电流对X80钢腐蚀影响的分析

X80碳钢试样和仿土溶液组成的腐蚀体系,是一种不完全极化的电极系统,其相界区双电层可以等效成一个电阻和一个电容并联[13]。当X80碳钢试样受到交流杂散电流作用时,一部分交流电流为电容充放电,另一部分交流电流参与了电极反应。在<20 A/m2的交流杂散电流作用下,大部分交流电流为电容充放电,只有很少一部分的交流电流参与了碳钢的腐蚀反应,此时X80钢的腐蚀速率和自然状态下的相差不大;在20~100 A/m2的交流杂散电流作用下,参与碳钢腐蚀反应的交流电流增加,并且此时溶液中的电场强度较高,加快了各种离子的移动速度,增快了X80钢的腐蚀反应,其腐蚀速率大大增加;在100~200 A/m2的交流杂散电流作用下,X80钢的腐蚀反应非常快,但是随着腐蚀产物的不断堆积,特别是腐蚀产物内层致密的黑色Fe3O4层,起到保护基底的作用,腐蚀速率的增长速度减缓。由此可知,随着交流杂散电流密度的增大,X80钢的腐蚀速率并不会无限增大。

在较高电流密度的交流杂散电流作用下,X80钢的腐蚀形式为局部腐蚀,碳钢基底上出现了蜂窝状的点蚀坑,这可能是由仿土溶液中的Cl-造成的, 能够穿透X80钢腐蚀产物内层致密的黑色Fe3O4层[14-15],与铁离子形成可溶的络合物而使Fe3O4层发生局部破坏,进而形成了蜂窝状的点蚀坑。然而较高电流密度的交流杂散电流诱发X80钢发生局部腐蚀的机理比较复杂,也有可能源于交流杂散电流对X80钢与仿土溶液之间的相界区的“振荡作用[16-17]”,随着交流杂散电流密度的增大,仿土溶液中的交变电场强度增大,溶液中各种离子的移动速度加快,进而缩短了离子碰撞的“自由程”,增加了反应物的动能,腐蚀产物内层的Fe3O4层发生局部破坏,促使点蚀坑的生成,这需要后续的试验研究加以证实。

3 结论

(1) 交流杂散电流会引起X80钢发生交流腐蚀,随着交流杂散电流密度的增大,X80钢的腐蚀速率先是缓慢增大,随后快速增大,最后增大趋势减缓,并不会无限制增大。

(2) X80钢交流腐蚀产物分为两层,外层是红棕色的Fe2O3和棕黄色的FeOOH混杂在一起的疏松多孔结构,内层是黑色的Fe3O4形成的致密结构。低电流密度时,腐蚀产物内层的Fe3O4层较薄;高电流密度时,腐蚀产物内层的Fe3O4层非常厚且比较致密。

(3) 随着交流杂散电流密度的增大,X80钢的腐蚀形式由均匀腐蚀转变为局部腐蚀。局部腐蚀导致X80钢的表面出现了大量蜂窝状的点蚀坑,对X80钢的破坏大大加剧。

[1] ZHANG R,VAIRAVANATHAN P R,LALVANI S B. Perturbation method analysis of AC-induced corrosion[J]. Corrosion Science,2008,50:1664-1671.

[2] PEEZ G. AC corrosion of buried cathodically protected pipelines[J]. Gas,1993,134(6):301-330.

[3] HARTMAN P. External corrosion on a cathodically protected gas pipeline due to interference from 50 Hz alternating current[J]. 3R International,1991,30(10):584-589.

[4] BERTOLINI L,CARSANA M,PEDEFERRI P. Corrosion behavior of steel in concrete in the presence of stray current[J]. Corrosion Science,2007,49:1056-1068.

[5] 王新华,陈振华,何仁洋. 埋地钢质管道交流干扰测试与评价[J]. 腐蚀与防护,2011,32(1):66-70.

[6] RAGAUIT I. AC corrosion induced by V.H.V.electrical lines on polyethilene coated steel gas pipelines[C]//NACE 1998,California:[s.n.],1998:557.

[7] HANSON H R,SMART J. AC corrosion on a pipeline located in an HVAC utility corridor[C]//NACE 2004,Louisiana:[s.n.],2004:209.

[8] FU A Q,CHENG Y F. Effects of alternating current on corrosion of a coated pipeline steel in a chloride-containing carbonate/bicarbonate solution[J]. Corrosion Science,2010,52:612-619.

[9] 杨燕,李自力,文闯. 交流电对X70钢表面形态及电化学行为的影响[J]. 金属学报,2013,1:43-50.

[10] GOIDANICH S,LAZZARI L,ORMELLESE M. AC corrosion-Part2:Parameters influencing corrosion rate[J]. Corrosion Science,2010,52:916-922.

[11] 李晓,李言涛,蒋泓松,等. 交流杂散电流对埋地Q235钢腐蚀行为的影响[J]. 材料保护,2012,45(5):28-31.

[12] ZHANG G A,CHENG Y F. On the fundamentals of electrochemical corrosion of X65 steel in CO2-containing formation water in the presence of acetic acid in petroleum production[J]. Corrosion Science,2009,51(1):87-94.

[13] 曹楚南. 腐蚀电化学原理[M]. 北京:化学工业出版社,2008:53.

[14] 刘智勇,董超芳,贾志军,等. X70钢在模拟潮湿存储环境中的点蚀行为[J]. 金属学报,2011,47:1009.

[15] SRINIVASAN M,DAE-KYEONG K,TAE-HYUN H,et al. Influence of alternating,direct and superimposed alternating and direct current on the corrosion of mild steel in marine environments[J]. Science Direct,2007,216:103-115.[16] NIELSEN L V,NIELSEN K V,BAUMGARTEN B. AC induced corrosion in pipelines:detection,characterization and mitigation[C]//NACE 2004,Louisiana:[s.n.],2004:211.

[17] NIELSEN L V. Role of alkalization in AC induced corrosion of pipelines and consequences hereof in relation to CP requirements[C]//NACE 2005,Texas:[s.n.],2005:188.

Effects of Alternating Stray Current on Corrosion Behavior of X80 Pipeline Steel

LIU Cheng, GUO Yan-bao, WANG De-guo, LIU Shu-hai

(College of Mechanical and Transportation Engineering, China University of Petroleum (Beijing), Beijing 102249, China)

Weight loss test of X80 pipeline steel samples was performed in soil simulated solutions at various AC current densities from 0 to 200 A/m2. The microstructure of X80 pipeline steel after corrosion, the surface appearance, structural composition and phase constitution of corrosion products were studied by SEM, EDS and XRD analysis techniques. The results showed that the corrosion rate of X80 pipeline steel increased first slowly and then rapidly, at last the increase tendency slowed down and would not be unlimited increase as AC current density increased. The corrosion product was divided into two layers. The outer layer was a kind of porous structure and consisted of red-brown Fe2O3and yellow-brown FeOOH. The inner layer was a kind of dense structure and consisted of black Fe3O4. At a low AC current density, uniform corrosion occurred, while at a high AC current density, pitting corrosion occurred extensively on the X80 pipeline steel sample surface.

alternating stray current; X80 pipeline steel; corrosion; weight loss test

2014-06-28

国家科技支撑计划(2011BAK06B01)

郭岩宝(1982-),讲师,博士,从事石油机械及管道安全方面研究,15210878293,gyb@cup.edu.cn

TG174; TE988

A

1005-748X(2015)03-0213-05