聚丙烯装置固体添加剂系统运行问题分析与措施

2015-11-19唐福鸿

唐福鸿

(中国石油广西石化公司,广西 钦州 535008)

聚丙烯装置固体添加剂系统运行问题分析与措施

唐福鸿

(中国石油广西石化公司,广西 钦州 535008)

对某聚丙烯装置挤压造粒机固体添加剂系统运行中的问题进行分析,针对添加剂流量波动幅度大、流量与设定值偏差大以及螺杆机粘料等问题,采取了相应的措施,确保添加剂系统的稳定运行,保证了造粒产品的质量。

聚丙烯;固体添加剂;失重式计量喂料器 ;螺杆机

某炼厂20万t·a-1聚丙烯装置引进的是美国陶氏化学(The Dow Chemical Company)Unipol聚丙烯生产工艺,挤压造粒机固体添加剂系统由康柏斯粉体工程有限公司提供。该系统自2010年投产至今,在运行过程中出现的不稳定因素导致添加剂的流量不稳定,造成产品质量波动,给公司的效益与品牌造成不利的影响。针对此系统运行过程中出现的问题,我们通过长时间的运行观察与分析,采取了相应的措施,有效控制了固体添加剂系统的稳定运行,保证了产品质量。

1 固体添加剂系统

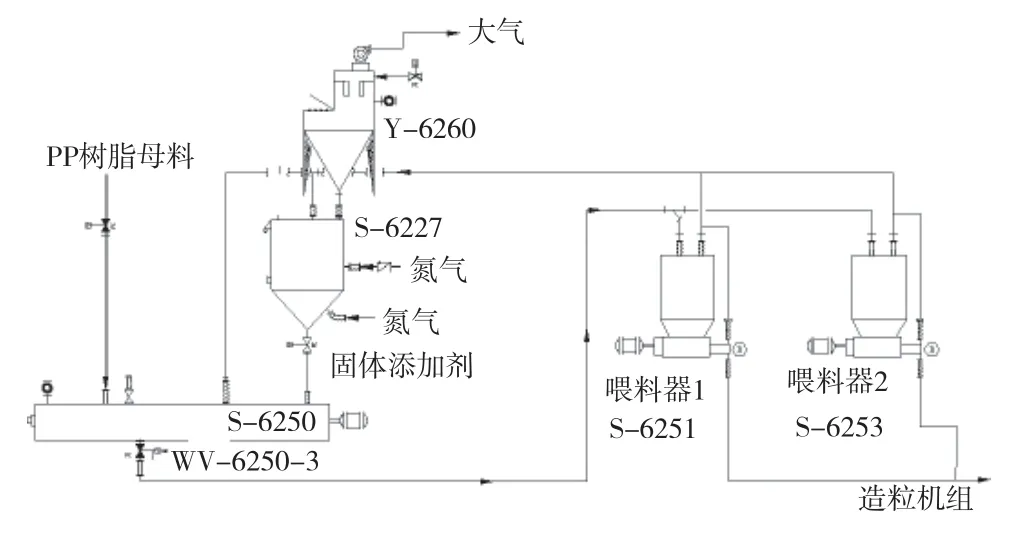

1.1 固体添加剂系统工艺简介

此固体添加剂系统由康柏斯粉体工程有限公司提供(工艺流程见图1)。添加剂由配剂人员通过倒袋站Y-6260倒入系统,倒袋站由料斗、除尘器、风机、脉冲阀、仓门、门开关、操作盘、压力表等组成。下来的物料进入缓冲料斗S-6227,料斗配有称重仪监测物料重量,同时设有高料位开关提示加料人员料仓已加满。下料处设有3个通气口通入氮气吹扫辅助下料,此氮气电磁阀与下料闸板阀同时开关。添加剂通过下料闸板阀进入混料机S-6250,在混料机中添加剂与PP树脂粉末母料按照1∶1比例充分混合。混料机设有称重仪,用于检测下料量,混料机通过1个自动开关下料阀WV-6250-3进行下料,此下料阀由下游的失重喂料器控制程序自动控制,下游有失重喂料器S-6251/S-6253,这2台喂料器按照一开一备设计。喂料器的加入量由产品配方确定,流量设定后,喂料器将根据控制程序自动运行,重量小于50kg发出重量低报警,此时联锁打开混合搅拌器S-6250下部下料阀WV-6250-3进行下料至喂料机,补料重量250kg高报警后,自动关闭下料阀WV-6250-3;喂料器下来的添加剂和树脂粉末一起进入挤压造粒机系统进行混炼造粒。

图1 固体添加剂工艺流程图

1.2 计量喂料器工作原理简介

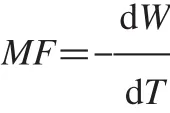

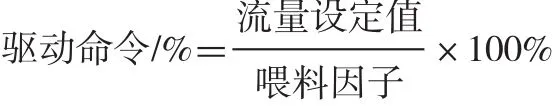

本系统的计量喂料器是整个系统的核心设备,该计量喂料器采用的是瑞士K-TRON公司组合型计量螺杆机及其控制系统,本系统的控制系统采用失重式控制系统(控制原理见图2),通过料斗重量的变化来控制螺杆机的喂料量。将给料料斗安装在称重装置上,在单位时间里,将称重仪的重量变化传送至控制器,根据重量传感器上重量的减少可以计算出当前的质量流量,即单位时间里物料重量的减少。质量流量公式如下:

式中:MF为质量流量,kg·h-1;W为料斗重量,kg;t为采样时间,h。

将此流量与控制器的设定流量进行比较,控制器将确定其控制信号和驱动信号,此信号驱动传送至电机,控制电机的转速,使实际流量接近所期望的设定值,同时电机的转速也反馈至控制器中,确保其精确度。因此控制模式需要定期地给料斗进行补料,当料斗的重量达到所设定的最小补料量时,下料阀WV-6250-3将自动打开进行补料,重量达到设定的最大补料量时,下料阀WV-6250-3关闭,补料结束。在补料期间,称重仪很难测量到其失重量,因此这段时间内失重式控制模式将切换成体积模式,喂料器则会以补料前电机转速进行运行。补料结束后,控制模式切换回失重式控制模式。

图2 喂料器失重式控制原理图

2 问题分析和采取的措施

该固体添加剂系统自2010年9月投产至今,在生产运行过程中出现很多不稳定因素,导致添加剂的加入量满足不了生产要求,产品质量受到影响。经过对工艺流程进行分析,对产生不稳定因素的原因进行探讨,并采取相应的解决措施,有效解决了运行中出现的问题,保证产品质量受控。

2.1 添加剂流量波动幅度大

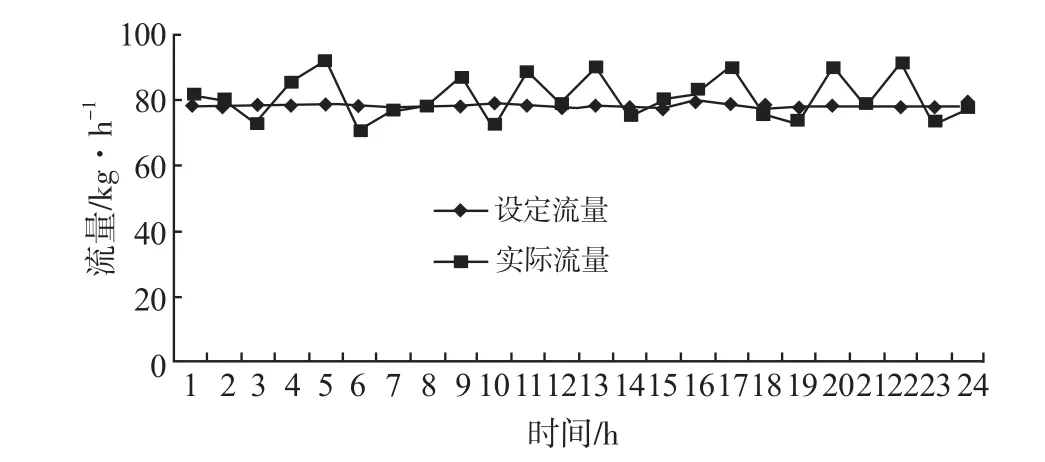

在生产运行过程中,操作人员发现添加剂实际流量波动幅度较大,为此,我们保持生产负荷不变,观察和记录固体添加剂的实际流量的变化情况,图3是24h的流量曲线图。

从图3可以发现,在生产负荷不变的情况下,添加剂流量设定值为80kg·h-1,而实际流量最高值近95kg·h-1,超出了设定值的15%以上。针对此问题,我们在以下两个方面进行了分析:

图3 有干扰时的添加剂流量图

1)检查喂料器流量控制系统。流量控制系统包括变频螺杆机、控制模块、喂料器称重仪及搅拌器等。首先对控制模块进行检查,根据厂家的指导说明,对控制模块在线校验和离线校验,确保控制模块运行正常,此后投用试运行,发现流量波动依然存在,并无改观。之后,严格按照规程对称重仪进行静态砝码校验,确认在50kg、100kg、150kg、200kg、300kg、400kg重量时,称重仪显示准确无误。确认称重仪准确后,再次投用系统运行,发现流量波动并无改观。为了排除搅拌器在运行过程中的振动对流量控制干扰可能导致流量的波动,决定停用搅拌器进行试运行,运行8h后,发现流量波动依然存在,并无改观。经过以上3项的分析和试验,可以排除流量控制系统本身的问题。

2)检查工艺系统的干扰。我们从图1知道,整个添加剂系统设有氮气吹扫,Y-6260、S-6250、S-6227、S-6251及S-6253各料斗都设有压力平衡线来保证系统压力平衡。为了检查工艺系统是否对喂料系统流量有所影响,决定切断相关的工艺系统的压力来进行试运观察。①切断系统的氮气吹扫,维持系统常压,进行试运,发现流量波动幅度比之前变小,为此,可以判断出工艺系统对该系统有所影响;②在此基础上,为了进一步证实工艺系统的影响,用不同氮气流量对系统进行吹扫,人为改变工艺系统的压力,进行再试运,发现流量波动幅度增大。由此可以断定工艺系统氮气吹扫压力的改变为主要原因。

综上所述,应确保喂料器料斗压力保持在一定压力下,若是压力有波动,则会影响到喂料器称重仪对料斗重量测量的精度,从而影响控制器对喂料流量的控制。而Y-6260过滤器的吹扫采用的是脉冲吹扫,当吹扫投用时,系统也会出现脉冲式的气流,整个系统的压力也会呈现出脉冲式的变化。因此,在操作时,我们采取两点措施来预防流量的波动:①在向系统加添加剂时,打开Y-6260过滤器的脉冲氮气反吹手阀,避免加料过程中过滤器堵塞,同时关小系统氮气吹扫流量,避免吹扫氮气太大影响粉料下沉。加料结束后,关闭其反吹手阀,避免脉冲气流干扰;同时也不影响过滤器的的堵塞;②在喂料器流量不稳定时,关闭喂料器室内的门窗,避免外界气流干扰。

通过以上试验,基本可以确定流量波动幅度大的原因是工艺系统的干扰。通过这两项操作,流量值波动幅度明显减少(图4),保证了添加剂流量的稳定。

图4 抗干扰后流量图

2.2 喂料器流量偏差

在解决喂料器流量波动大的问题后,操作人员偶尔还发现喂料器料斗的重量下降值与喂料器流量值有偏差,就是说料斗重量下降的实际值比喂料器流量有偏差,系统实际的下料量与显示值不一样,最大偏差值能达到20kg以上。针对这一问题,通过观察,我们发现流量偏差最大时往往有以下现象:①在下料料斗补料时,流量偏差会增大;②在挤压造粒机停机重新启动系统后流量偏差较大。针对以上两个现象,分析有以下的原因:

1)在下料料斗补料时,物料对下料料斗的冲击,造成称重仪的偏差;

2)下料料斗补料时会伴随有压力的变化,对称重仪的精度有影响;

3)随着添加剂存放时间的变化,物料堆密度会有变化。

针对上述的问题,在操作中采取了以下3项措施:

①及时对喂料因子进行校准。喂料因子代表驱动命令100%时的最大喂料能力。喂料器启动时的驱动命令与流量设定值的关系如下:

通常在正常运行过程时,喂料器会自动计算平均喂料因子,若出现偏差需要校准时,采用自动校准程序,也可手动输入已知的喂料因子。因此,在发现流量有偏差时,对系统进行手动校验,及时调整喂料因子。

②自动补料值不要低于50kg,避免下料罐太空下料时对下料罐的冲击太大,同时,停止补料值不要高于250kg,避免物料太多影响下料罐的压力平衡。

③对于补料时的料斗的压力变化要及时补偿,因此需要确保系统压力平衡线畅通。操作人员定期对系统的压力平衡线进行检查和吹扫,保证平衡线通畅。

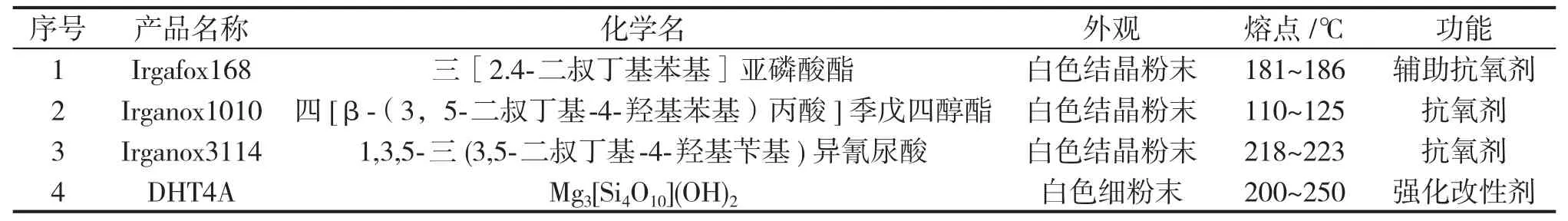

表1 常用添加剂

2.3 螺杆机卡料

本系统运行前期,螺杆机不能长周期运行,运行不超过3个月,螺杆机就出现卡料停机。经过几次螺杆机卡料拆修,发现有结块的添加剂卡在螺杆上,螺杆上也有硬的粘料。针对此问题,对添加剂的物性及输送存放条件进行分析:

①本装置所添加的物料主要有抗氧剂,辅抗氧剂,强化改性剂等(表1)。从表1中可以看出,Irganox 1010抗氧剂等熔点较低,在添加过程中,S-6250与PP母料搅拌时,会产生热量,添加剂局部温升,软化粘连。

②在物料存放和添加过程中,局部产生静电,导致添加剂抱团结块;

③添加剂因运输或存储不当导致潮湿结团。

因此在运行操作时,采取如下措施:

①缩短混合搅拌时间,采用间断性、多次短时搅拌,避免持续搅拌发热;从原来的1h的连续搅拌改为2次30min间断搅拌;

②保证吹扫氮气有流量,在保持氮封的同时也可带走一部分热量;

③注意添加剂的存储和运输,保持干燥,避免潮湿;

④定期检查,确保系统的静电消除设施的完好性;

⑤母料要保持冷却状态,避免热的母料融化添加剂。

3 总结

控制原理,以及该系统在运行中存在的问题进行分析后,采取了适当措施,消除了系统内的气流干扰,确保添加剂流量的稳定和准确,同时也确保系统的长周期稳定运行,保证了产品质量。

对挤压造粒机固体添加剂喂料系统工艺流程和

Operation Problem Analysis and Solution of Solid Additive System in

Polypropylene Plant

TANG Fu-hong

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TQ 325.1+4

B

1671-9905(2015)09-0064-04

2015-07-10