炼铁高炉共处置危险废物过程中Zn、Cd的挥发特性

2015-11-19周英男闫大海杨延梅重庆交通大学河海学院重庆400074中国环境科学研究院固体废物污染控制技术研究所北京000环境保护部环境保护对外合作中心北京0005

周英男,闫大海,李 丽,杨延梅,王 宁,彭 政,王 琪(.重庆交通大学河海学院,重庆 400074;.中国环境科学研究院固体废物污染控制技术研究所,北京 000;.环境保护部环境保护对外合作中心,北京0005)

炼铁高炉共处置危险废物过程中Zn、Cd的挥发特性

周英男1,2,闫大海2*,李 丽2,杨延梅1,王 宁2,彭 政3,王 琪2(1.重庆交通大学河海学院,重庆 400074;2.中国环境科学研究院固体废物污染控制技术研究所,北京 100012;3.环境保护部环境保护对外合作中心,北京100035)

为探究炼铁高炉共处置危险废物过程中重金属Zn、Cd的挥发特性,选择ZnCl2、CdCl2.2.5H2O来模拟危险废物中的重金属,开展了ZnCl2、CdCl2.2.5H2O与高炉炼铁原料混合后的共处置煅烧实验,分析了共处置煅烧时挥发烟气及煅烧产物中重金属Zn、Cd的总量.结果表明,Zn、Cd的挥发特性相似,在煅烧初期,二者的挥发率都是随着时间的增加而逐渐增大,当煅烧超过一定时间后,挥发率趋于稳定.在1400℃条件下煅烧60min后,Zn、Cd的挥发率分别为93.55%、99.96%.对Zn、Cd的挥发规律进行了动力学模拟,得出其挥发反应表观活化能E分别为59.37,49.68kJ/mol,挥发的动力学方程则分别为α=f(T,t)=1-exp(-13.60exp(-7141/T)t)、α=f(T,t)=1-exp(-8.64exp(-5975/T)t).

共处置;Zn;Cd;炼铁高炉;危险废物

近年来,随着我国经济的高速发展以及工业化进程的不断加快,危险废物的产生量也正不断地增加[1].由于危险废物具有腐蚀性、毒性、易燃性、反应性和感染性等特性[2-3],会给人类健康和环境带来严重的危害,因此如何合理地对其进行处理处置是近年来全社会关注的焦点.对于危险废物的无害化及资源化处理处置,目前国内外应用的较成功、发展的也较成熟的方法是进行水泥窑共处置[4],即在满足企业正常生产要求、保证水泥产品质量和环境安全的同时,实现废物的无害化和资源化.炼铁高炉与水泥窑都属于高温工业窑炉,二者在某些方面具有相似性,从原理上来看炼铁高炉也具有共处置危险废物的潜力,如水泥窑所具有的高温特性一样,炼铁高炉内部物料固相温度也至少在1000℃之上,其中气相温度甚至高达2000℃,这为共处置时危险废物的分解提供了可能;水泥窑共处置危险废物时煅烧时间为30min,这有利于有机物的彻底分解[5-9],而在进行高炉炼铁时,整个煅烧过程则持续4~5h,这将使有机物分解得更为彻底.此外,进行炼铁高炉共处置危险废物时,还可以利用废物中的可燃物作为共处置的热量来源,而像共处置冶金渣、化工渣等废物时,该类废物还可以在一定程度上作为替代原料使用,节约燃料和原料.

然而,无论是在水泥窑还是炼铁高炉中共处置危险废物,受实际生产工艺环节的影响,危险废物中所含重金属不可避免地总会有极小一部分挥发逸散出来而进入环境中[10].但目前关于炼铁高炉共处置过程中重金属挥发特性却鲜有报道,国内外学者研究关注的都是水泥窑共处置过程中重金属的挥发特性,且重点大多是反应在稳定状态下即达到热力学平衡时重金属在共处置产品和烟气中的分配关系[11-13]以及产品中重金属的浸出毒性[14-16],对于非热力学平衡状态下的重金属挥发动力学则鲜有报道[17].事实上,在实际的高温窑炉共处置危险废物过程中,重金属元素在高温窑炉内首先发生的是一系列非热力学平衡过程,而且最终也不一定都能达到热力学平衡状态.因此,利用现有的热力学平衡状态下的研究结论预测实际工业窑炉协同处置过程中的重金属挥发会有很大的偏差[18-20].

Zn和Cd作为危险废物中常见的半挥发性重金属,而氯化物是重金属在危险废物中常见形态,且重金属氯化物一般比其氧化物、硫酸盐等其他化学形态具有更高的挥发风险[18],因此本实验选择ZnCl2和CdCl2.2.5H2O的粉末状纯化学试剂来代替模拟危险废物中的重金属,将它们与高炉原料一起进行共处置煅烧,探究在高炉炼铁生产过程中Zn和Cd的挥发特性.

1 材料及方法

1.1 实验材料

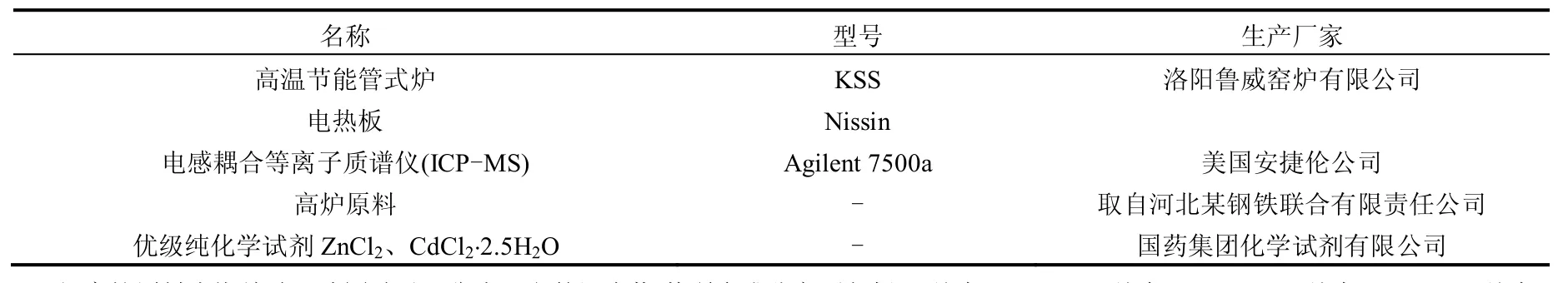

实验过程中所用到的相关主要仪器设备及化学试剂如下表1所示.

表1 实验仪器及化学试剂Table 1 Experiment instruments and chemistry reagents

1.2 实验方法

1.2.1 高炉原料的煅烧实验 实验时,考虑到工程上废物的投加量过多会影响产品的质量,而过少则又达不到处置废物的效果以及相关精密仪器的检测限,因此将Zn和Cd在高炉原料中所占的比例设定为1%,然后再折算为相应ZnCl2和CdCl2.2.5H2O的含量均匀掺加到高炉原料之中备用.

进行高温管式炉共处置煅烧实验时,首先称取30g上述混合了ZnCl2和CdCl2.2.5H2O的高炉原料盛于瓷舟中,推入已事先升温到设定温度的炉管中部恒温区,同时打开炉管前端的CO和N2气瓶阀门,调节流量都为1.5L/min,后端则用两级吸收液(5%HNO3+10%H2O2)持续收集挥发出来的重金属,吸收液每隔4min更换一次,整个共处置煅烧时间为60min.煅烧结束后取出瓷舟,待固体样温度降低至室温后,将其研磨并过100目筛,混匀后密封保存以备后续消解实验之用.而实验中所取15个含有重金属的吸收液烟气样则分别转移至250mL容量瓶中定容,溶液摇匀后取样保存于冰箱中,最后用电感耦合等离子质谱仪(ICP-MS)测定出每个烟气样中重金属Zn和Cd的浓度(烟气的取样、测样方法可参照EPA method 29),据此浓度即可计算得出共处置煅烧时实际收集到的烟气中的重金属量,继而得到特定温度下重金属的挥发量与时间的关系.管式炉煅烧时所用实验装置如下图1所示.

图1 高炉原料煅烧实验装置Fig.1 Blast furnace raw material calcined experiment device

1.2.2 煅烧产物的消解实验 准确称取0.5g上述已混匀的煅烧所得固体样研磨物置于消解专用100mL聚四氟乙烯烧杯中,加入浓HNO3、浓HF 以及HClO4的量分别为6,3,2mL,待消解电热板升温至200℃后将烧杯盖上盖置于其上持续加热,目视烧杯中固体样几乎完全溶解后打开烧杯盖继续加热蒸发,至近干时向其中滴加HClO42~3滴,约10min后再加入1:1浓HNO36mL,再次盖上烧杯盖继续加热40~60min,待其中絮状物全部溶解后取下烧杯并关闭电热板电源,烧杯温度冷却后再用1% HNO3提取至100mL容量瓶中进行定容,溶液摇匀后取样保存于冰箱中,用ICP-MS测定出消解液中重金属Zn和Cd的浓度,据此计算出共处置煅烧过程中重金属在物料中的残留量.

最后,根据上述实验的结果并结合化学反应动力学建立关于重金属Zn和Cd挥发率的动力学模型,为预测炼铁高炉共处置时ZnCl2和CdCl2.2.5H2O中Zn和Cd的挥发率提供理论参考.

2 结果与讨论

2.1 不同温度下煅烧时Zn、Cd的挥发量

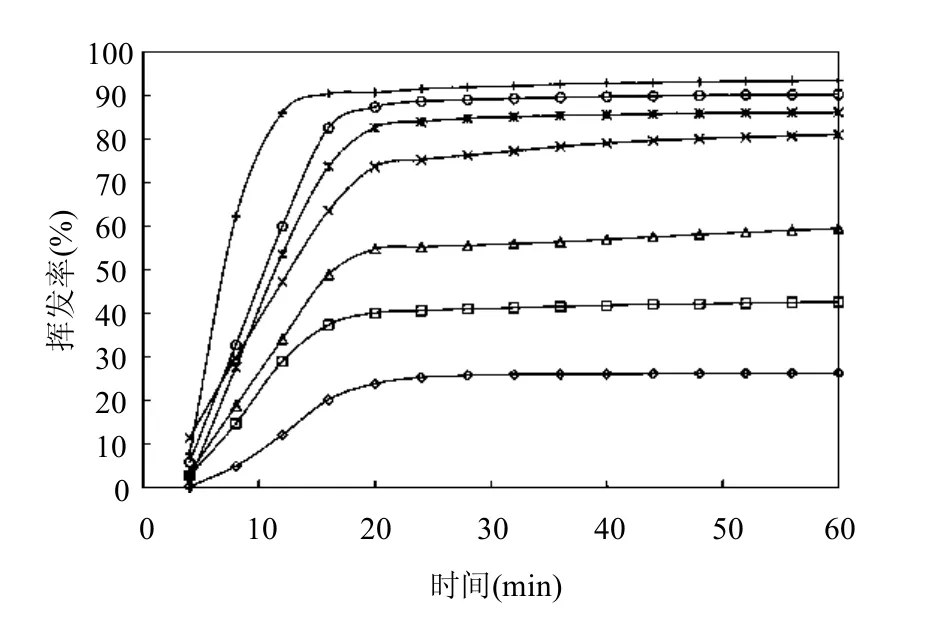

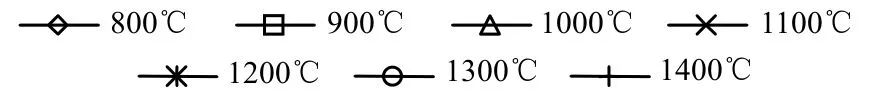

对于重金属的挥发,目前大部分研究都是采用差减法来计算其挥发率,即首先测算煅烧后物料中重金属的残留量,再用已知的总量减去该残留量,最后用所得差值与总量的比值来表示重金属的挥发率[21].为了减小实验实际操作过程中误差的影响,本文首先通过差减法求得重金属的理论挥发量,然后将该理论值除以15个吸收液烟气样中重金属量的总和,所得值作为一个校正系数,最后再用该校正系数乘以不同时刻吸收液烟气中重金属的量来作为重金属的最终挥发量[19],经过计算,混合了ZnCl2和CdCl2.2.5H2O的高炉原料在所设定的多个不同温度T条件下共处置煅烧时Zn和Cd的挥发率α与时间t的关系分别如图2、图3所示.

图2 温度和时间对Zn挥发特性的影响Fig.2 Effect of temperature and time on the volatilization characteristics of Zn

图3 温度(T)和时间(t)对Cd挥发特性的影响Fig.3 Effect of temperature (T) and time (t) on the volatilization characteristics of Cd

由图2可见,无论在任何温度下,还原性气氛共处置时,在煅烧实验开始的初期,ZnCl2中Zn都呈现出挥发率随着时间的增加而逐渐增大的规律,而煅烧超过一定时间后,挥发率则增大的极为缓慢.当温度为800,900,1000,1100,1200,1300℃时,挥发率在煅烧时间约为20min后趋于平衡;当温度为1400℃时,挥发率在煅烧时间约为16min后趋于平衡.

由图3可见,无论在任何温度下,还原性气氛共处置时,类似于Zn的挥发规律,在煅烧实验开始的初期,随着时间的增加,CdCl2.2.5H2O中Cd的挥发率逐渐增大.当温度为800℃时,煅烧约24min后Cd的挥发率趋于平衡;当温度为900,1000,1100,1200,1300℃时,煅烧约20min后Cd的挥发率趋于平衡;当温度为1400℃时,煅烧约16min后Cd的挥发率趋于平衡.

2.2 不同温度下煅烧时Zn、Cd的残留量

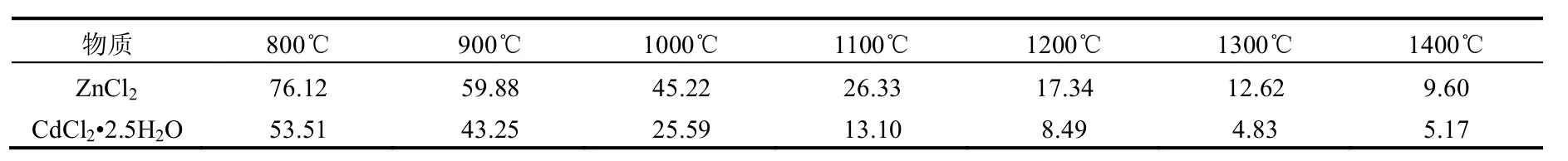

共处置煅烧时,掺入高炉原料中的重金属主要有2个去向,一部分受热挥发,挥发出来的重金属大部分被吸收液吸收,极小部分会因温度的降低而冷凝附着在管壁上,剩余的则残留在物料之中,包括与高炉原料发生反应而固化下来.本文将通过消解所求得的煅烧后物料中重金属的残留量与煅烧之前掺入的重金属总量的比值定义为该重金属的固化率.不同温度条件下共处置煅烧20,16min后重金属Zn以及煅烧24,20,16min后重金属Cd在煅烧产物中的固化率如表2所示,ZnCl2和CdCl2.2.5H2O的固化率都是随着温度的升高而逐渐减小,这与前述挥发率是随温度的升高而逐渐增大相符.

表2 ZnCl2、CdCl2.2.5H2O在不同温度下煅烧的固化率(%)Table 2 The solidified ratios of ZnCl2, CdCl2.2.5 H2O at different temperatures (%)

2.3 动力学分析

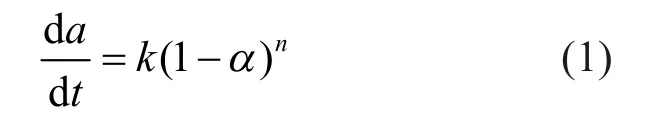

由化学反应动力学理论可知,共处置过程中重金属的挥发率α与煅烧时间t的关系为:

式中:α为重金属的挥发率;t为共处置煅烧的时间(基于工程上利用高炉进行炼铁生产时高炉原料实际停留时间的考虑,此处t取值为0~60min);k为常数;n为反应级数(本文假设实验符合一级反应动力学,即n取1,且重金属的挥发率与其初始浓度无关).

对式(1)等号两边积分可得-ln(1-α)=kt,将每个温度下所求得的-ln(1-α)对t作线性拟合图,拟合直线的斜率即为k.

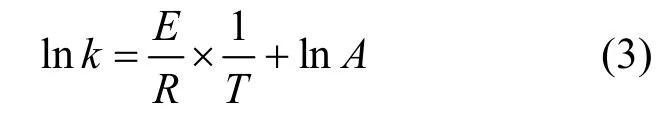

此外,有Arrhenius方程

式中:A表示指前因子,min-1;R表示气体常数,取值8.314,J/(mol·K);T表示开氏温度,K;E表示反应活化能,kJ/mol.

对式(2)等号两边取对数可得

由式(2)和式(3)可知,不同的温度T对应一个不同k(通过线性拟合而得),将k的自然对数值对相应1/T作线性拟合图,则拟合直线的斜率即为上式中的-E/R,而截距为lnA,从而可计算得出活化能E和指前因子A的值,最终求得共处置过程中挥发率α与煅烧温度T和煅烧时间t的具体关系式:α=f(T,t)=1-exp(-Aexp(-E/RT)t).

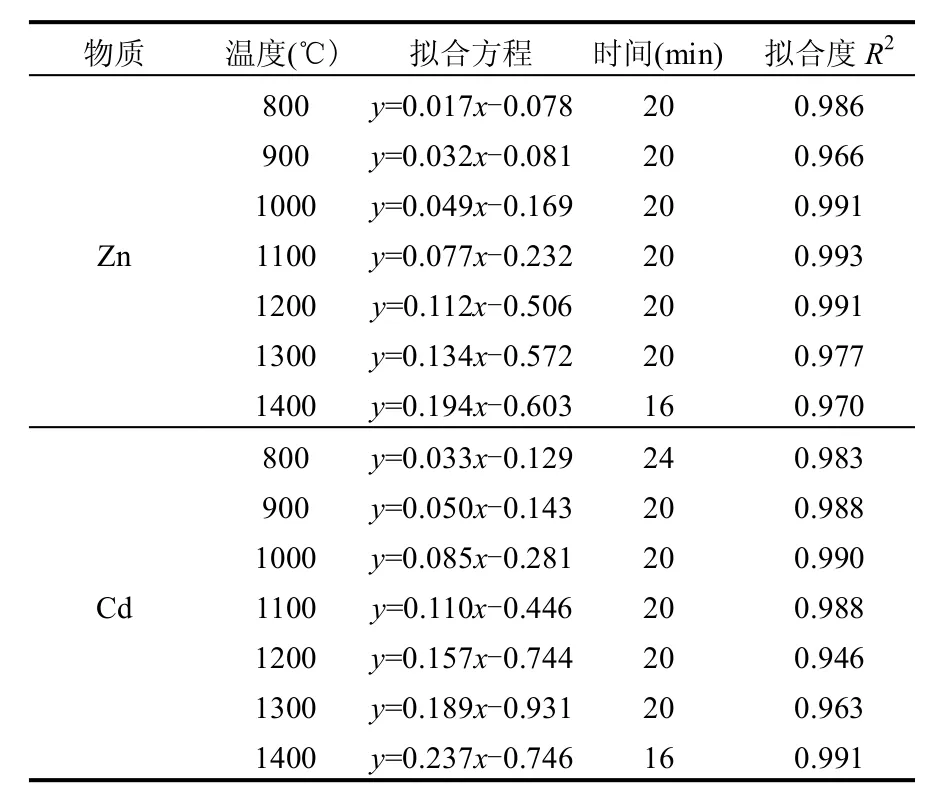

表3所示为Zn、Cd挥发的-ln(1-α)-t的线性拟合.

表3 Zn、Cd挥发的-ln(1-α)-t的线性拟合Table 3 -ln(1-α) versus t plots for linear fitting of Zn, Cd

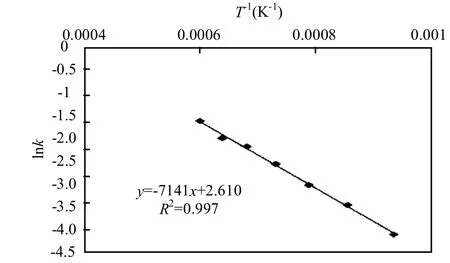

图4 Zn的lnk-1/T的线性拟合Fig.4 lnk versus 1/T plots for linear fitting of Zn

由图4可知,拟合直线的斜率-E/R=-7141,截距lnA=2.610,即求得活化能E=7141×8.314= 59.37kJ/mol,指前因子A=e2.610= 13.60min-1,将E和A代入α表达式有:α=f(T,t)=1-exp(-13.60exp(-7141/T)t),其中当800℃≤T≤1300℃时,t≤20min;当1300℃<T≤1400℃时,t≤16min.利用该关系式可以预测在炼铁高炉共处置危险废物过程中,随着温度和时间的变化,ZnCl2中Zn的挥发率.

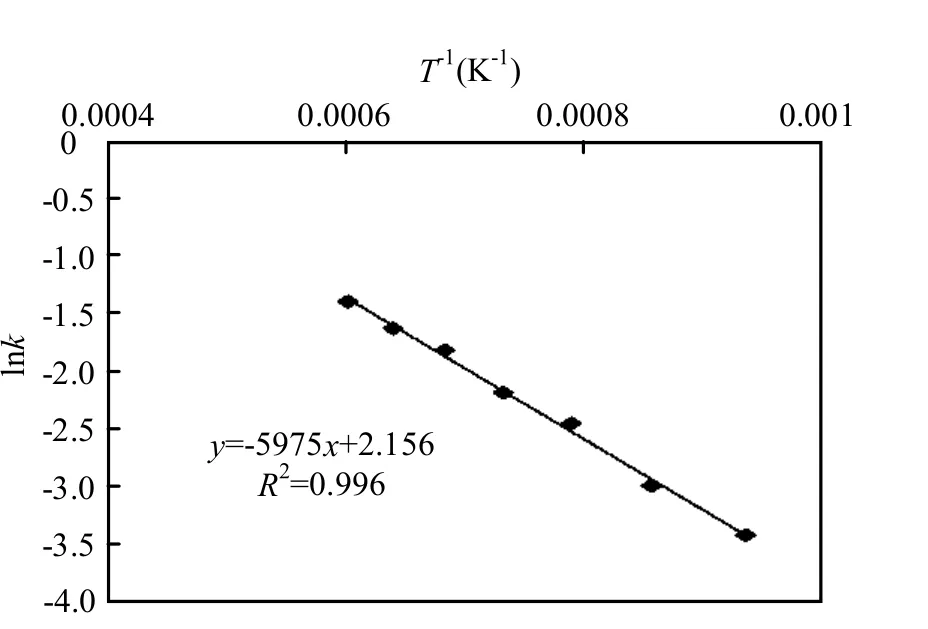

图5为Cd的lnk-1/T的线性拟合.

图5 Cd的lnk-1/T的线性拟合Fig.5 lnk versus 1/T plots for linear fitting of Cd

由图5可知,拟合直线的斜率-E/R=-5975,截距lnA=2.156,即求得活化能E=5975×8.314= 49.68kJ/mol,指前因子A=e2.156=8.64min-1,将E和A代入α表达式有:α=f(T,t)=1-exp(-8.64exp(-5975/T)t),其中当800℃≤T<900℃时,t≤24min;当900℃≤T≤1300℃时,t≤20min;当1300℃<T≤1400℃时,t≤16min.利用该关系式可以预测在炼铁高炉共处置危险废物过程中,随着温度和时间的变化,CdCl2.2.5H2O中Cd的挥发率.

3 结论

3.1 炼铁高炉共处置过程中,在刚开始煅烧的一段时间内,Zn和Cd的挥发率都是随着温度的升高以及时间的增加而逐渐增大,而当煅烧超过一定时间后,二者的挥发率都会趋于平衡,且Zn和Cd并不是百分之百的完全挥发,这表明高炉原料对其有一定的固化作用,其中对Zn的固化效果要优于Cd.此外,Zn和Cd都是温度越高,固化的量越少,这与其挥发规律相符.

3.2 对Zn和Cd的挥发进行了动力学模拟,模拟结果较好,论证了实验符合一级动力学的假设.在炼铁高炉共处置过程中,得出ZnCl2中Zn的活化能E和指前因子A分别为59.37kJ/mol、13.60min-1,而CdCl2.2.5H2O中Cd的活化能E和指前因子A则分别为49.68kJ/mol,8.64min-1.

3.3 在一定煅烧温度及煅烧时间内,可利用上述已建立的关系式预测ZnCl2和CdCl2.2.5H2O中Zn和Cd在炼铁高炉共处置过程中的挥发率,而当煅烧超过一定时间后,可由固化率表查询Zn和Cd的最终挥发率,从而对共处置含有该种化合物的危险废物进行方案筛选时提供理论参考依据.

[1]环境保护部.中国环境统计年报: 2013 [M]. 北京:环境保护部,2013.

[2]王 琪,黄启飞,段华波,等.我国危险废物特性鉴别技术体系研究 [J]. 环境科学研究, 2006,19(5):165-179.

[3]赵由才.危险废物处理技术 [M]. 北京:化学工业出版社, 2003.

[4]Karstensen K H. Burning of hazardous wastes as co-fuel in a cement kiln-does it affect the environmental quality of cement?[J]. Studies in Environmental Science, 1994,60:433-451.

[5]任 玥,许鹏军,齐 丽,等.典型电子废物处置场地表层土壤中的德克隆阻燃剂研究 [J]. 中国环境科学, 2013,33(8):1420-1425.

[6]王维兴.近年中国炼铁技术进步与展望 [C]//2003年中国钢铁年会论文集, 260.

[7]崔素萍.水泥工业处理废弃物优势及问题分析 [J]. 建材发展导向, 2003,(3):49-52.

[8]李湘洲.城市可燃废弃物在水泥工业中的应用 [J]. 中国水泥,2003,(9):79-82.

[9]闫大海,李 璐,黄启飞,等.水泥窑共处置危险废物过程中重金属的分配 [J]. 中国环境科学, 2009,29(9):977-984.

[10]乔龄山.水泥厂利用废弃物的有关问题(二)—微量元素在水泥回转窑中的状态特性 [J]. 水泥, 2002,12(1):1-8.

[11]Qi Z G, James O. Heavy metal outputs from a cement kiln co-fired with hazardous waste fuels [J]. Journal of Hazardous Materials, 1996,51(4):47-65.

[12]Riganti V, Fiumara A, Odobez G B. The use of industrial sludge as raw materials in the cement industry [J]. Waste Management and Research, 1986,112(4):293-302.

[13]Juan A, Galvez A, Mateos F, et al. Organic and inorganic pollutants from cement kiln stack feeding alternative fuels [J]. Journal of Hazardous Materials, 2008,116(1):1-8.

[14]孙胜龙,白殿罡,满文慧,等.水泥回转窑固化处理废弃重金属元素的实验研究 [J]. 环境工程学报, 2007,1(8):106-110.

[15]Yang S L, Jie H, Qing Z B. Plant test of industrial waste disposal in a cement kiln [J]. Chinese Journal of Chemical Engineering,2003,11(1):102-105.

[16]杨 雷.水泥工业处理含重金属的危险废物的技术研究 [D].武汉:武汉理工大学, 2007.

[17]林少敏.不同窑型的水泥生产中重金属的逸放与污染 [J]. 广东化工, 2008,35(5):113-116.

[18]崔敬轩,闫大海,李 丽,等.水泥窑协同处置过程中Pb、Cd的挥发特性 [J]. 环境工程学报, 2013,7(12):5001-5006.

[19]崔敬轩,闫大海,李 丽,等.水泥窑协同处置危险废物过程中铅-镉的挥发动力学研究 [J]. 环境科学学报, 2014,34(10):2599-2607.

[20]崔敬轩,闫大海,李 丽,等.水泥窑共处置过程中砷挥发特性及动力学研究 [J]. 中国环境科学, 2014,34(6):1498-1504.

[21]王 雷,金宜英,李润东,等.废物水泥窑共处置过程砷的固定特性及产物的环境安全性 [J]. 化工学报, 2011,62(3):816-822.

Volatile characteristics of zinc and cadmium during co-processing hazardous waste in blast furnace.

ZHOU Ying-nan1,2, YAN Da-hai2*, LI Li2, YANG Yan-mei1, WANG Ning2, PENG Zheng3, WANG Qi2(1.School of River and Ocean Engineering, Chongqing Jiaotong University, Chongqing 400074, China;2.Research Institute of Solid Waste Management, Chinese Research Academy of Environmental Sciences, Beijing 100012, China;3.Foreign Economic Cooperation Office, Ministry of Environmental Protection, Beijing 100035, China). China Environmental Science,2015,35(10):3053~3058

ZnCl2and CdCl2.2.5 H2O were chosen to simulate heavy metals in hazardous waste and study the volatile characteristics of zinc and cadmium during co-processing hazardous wastes in blast furnaces. The blast furnace raw materials mixed with ZnCl2and CdCl2.2.5 H2O were calcined, and the total contents of Zn and Cd in the flue gas and calcined product were analyzed. The results showed that the volatile characteristics of Zn was similar to Cd, and their volatilization ratios increased with the increase of time at the beginning of calcination, but tended to be stable when the calcination time exceeds a certain value. The volatilization ratios of Zn and Cd, when calcinined for 60minutes at 1400℃,were 93.55% and 99.96%, respectively. The volatile rules of Zn and Cd were simulated by chemical reaction kinetic. The apparent activation energy (E) of the volatile reaction of Zn and Cd were 59.37, 49.26kJ/mol, respectively. And the volatile reaction kinetic equations of Zn and Cd were α=f (T, t)=1-exp (-13.60exp (-7141/T) t) and α=f (T, t)=1-exp(-8.35exp (-5925/T)t), respectively.

co-processing;Zn;Cd;blast furnace;hazardous waste

X705

A

1000-6923(2015)10-3053-06

周英男(1990-),男,贵州人,重庆交通大学硕士研究生,主要从事固体废弃物资源化利用技术的研究工作.发表论文2篇.

2015-02-19

工业窑炉共处置危险废物环境风险控制技术研究(201209023);中挪合作“中国危险废物与工业废物水泥窑共处置环境无害化管理项目”(CHN 2150 09/059)

* 责任作者, 研究员, seavsland@163.com