某3级风扇试验流场诊断及性能优化

2015-11-19高飞龙

高飞龙,武 卉

(中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

压气机试验在航空发动机研制过程中有极其重要的意义,通过压气机总性能试验并结合级间流场的精细测量,开展内部流场分析与性能诊断,研究影响性能的薄弱环节或诱导因素,进而采用静叶角度调节等手段优化性能。该方法可以深入挖掘压气机增压能力,进一步缩短航空发动机研制时间并节省研发成本。

本文以单轴双涵压气机为例,对某型3级轴流风扇进行试验。首轮试验表明该试验件设计转速下的性能,尤其是喘振裕度不达标,从性能曲线上分析,压气机突然进入不稳定状态。通过级间性能和壁面静压分析,研究匹配不良级并通过静叶角度调节改善内部流动优化整体性能。静叶角度优化后风扇性能达到设计要求[1]。

1 试验概况

1.1 试验设备

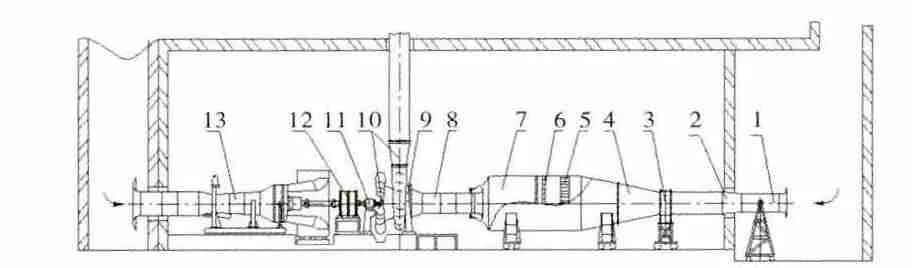

单轴双涵压气机试验器由动力、进气、排气、燃滑油、操作、电气和测试等系统组成,如图1所示。

在试验过程中,气体流经进口流量管、扩压段、进气节气门,进入含有蜂窝、整流网的稳压箱,经过双纽线喇叭口后进入试验件,通过风扇试验件压缩增压后由内、外涵排气管道排出[2]。

图1 单轴双涵压气机试验器

1.2 试验件

以双涵道3级风扇为压气机试验件,气流经风扇增压后,通过中介机匣分别从试验器的内、外涵排气道排出。风扇进口导叶通过液压伺服系统在一定范围内可实现无级调节,第1、2级静子通过更换角度规实现调节,停车后可在设计角度基础上进行±3°、±6°的调节。

1.3 测试系统及测点分布

压力测试系统采用PSI8400和DSA_3217模块,误差不大于0.2%。温度测量采用T型热电偶和铂电阻结合NEFF470模块,误差为±1K。风扇物理流量、出口内涵流量分别采用进口流量管、文丘里喷嘴测量,前者精度为±0.5%。

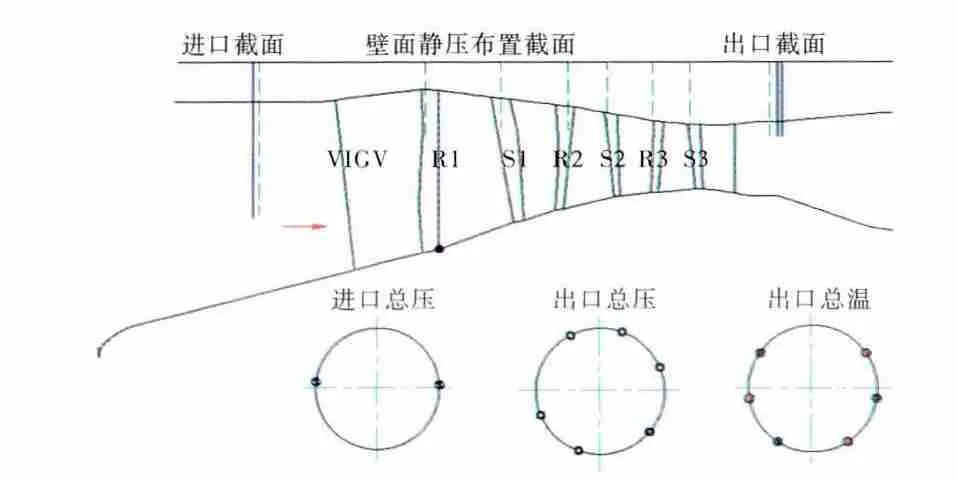

试验件测点分布如图2所示。测点数量及类型:进口为2支7点带套总压管;出口为6支15点总压耙和6支6点总温探针;进、出口及各级叶排前后各分布2点壁面静压测点;各级静子有级间总压和总温测点,每级温度和压力各10点,同一径向位置为2点,采用等环面法进行分布[2-3]。

图2 试验件测点分布

2 试验过程及结果分析

2.1 试验过程

试验过程分初始设计状态性能检验和第1、2级静叶角度优化试验2个阶段。

2.2 优化前试验阶段

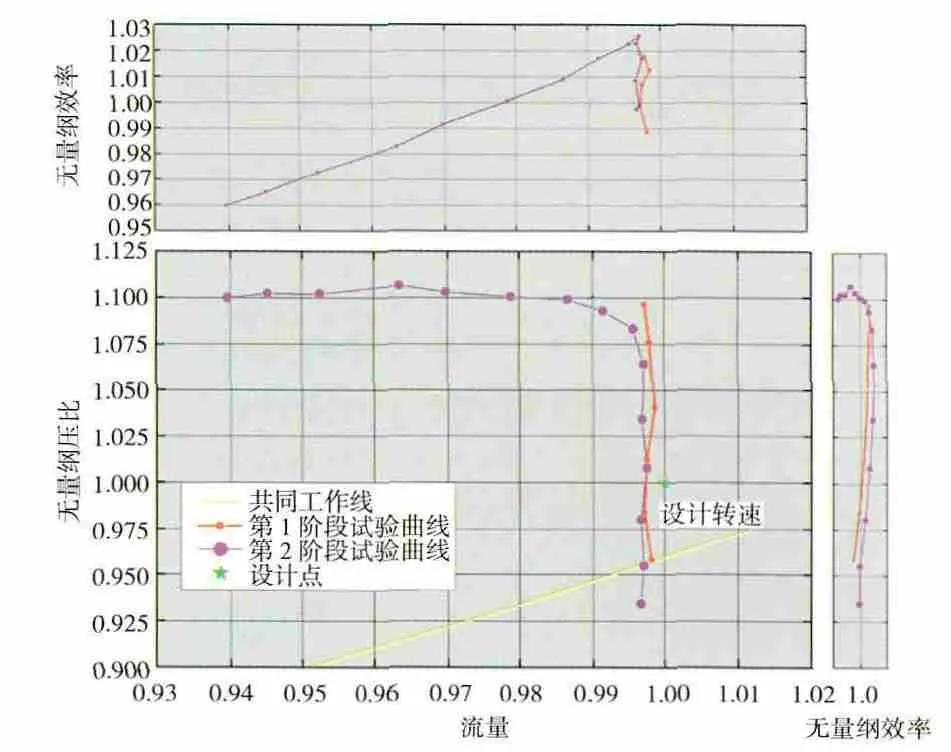

第1阶段试验设计转速性能如图3所示(文中所有图的性能数据均与设计点指标做归一化处理)。随着反压提高,在流量尚未拐头、效率尚无下降趋势时即发生喘振。对3级风扇而言,该等转速特性线太过陡峭,几乎没有流量裕度,推测级匹配出现问题,即某级在其他级尚处在较好状态时提早偏离设计工况进入不稳定状态,导致提前发生喘振[4-5]。该试验件流量、效率略低,喘振裕度更是远低于设计预期。根据目前所掌握的试验数据,从级间壁面静压和级间总压入手进行流场诊断和级性能分析。

图3 第1阶段试验设计转速性能

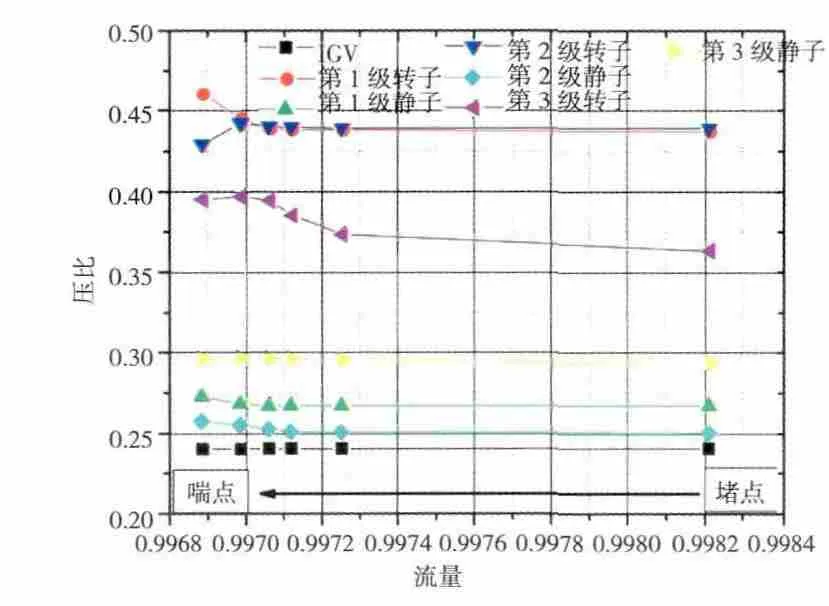

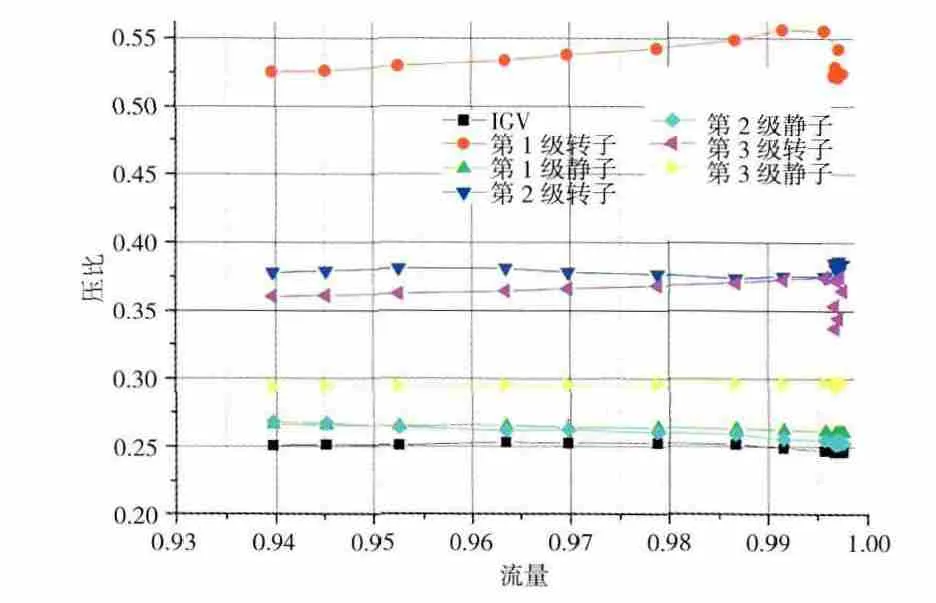

各级壁面静压比分布如图4所示。从图中可见,流量由大到小为试验状态从堵点到喘点的过程。3级转子级特性表明,第1、2级转子负荷几乎相近,明显高于第3级转子的,但第2级转子负荷偏大;从各级转子近喘点压比变化可见,第1级转子近喘点时压比增大,第3级转子的持平,只有第2级转子压比在近喘点前突然减小。初步判定第2级转子因负荷太大增压能力已达极限,喘振的诱因就在该级[6]。IGV及其他3排静子性能未见明显异常。

图4 第1阶段试验各级壁面静压比

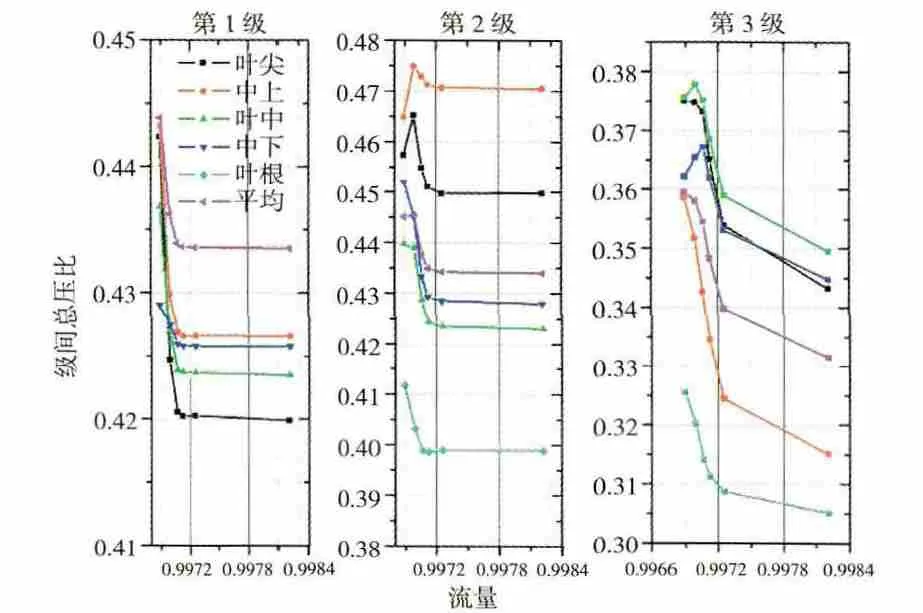

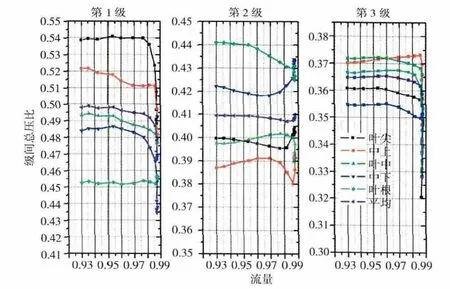

为验证壁面静压分析结果,对级间总压比进行分析,如图5所示。从图中可见,流量由大到小为试验状态从堵点到喘点的过程。此级为该级转子和前级静子。由于级组总压升全部由转子提供,静子只有少量损失,可近似认为是转子间总压比。

图5 第1阶段各级间总压比

第2级转子叶尖和中上位置在接近喘点时压比明显减小,结合静压比变化,判断第2级转子中上部位在大攻角状态下流动恶化,在叶片吸力面很可能发生较大分离,最终导致整体流动失稳。由此确定优化的方向应为减少第2级转子的负荷,特别是中上位置,即通过调整第1级静子的安装角以减小第2级转子的攻角,来抑制近喘点时出现的流动分离。调整第1级静子减小第2级转子攻角的同时会增大第1级转子的负荷,对级间壁面静压和级间总压的分析都表明,第1级转子仍存在较强增压潜力,该调整方案能进一步开发第1级转子的加功能力。级间总压比还表明,第3级转子中下部在近喘点时压比显著减小,可能是受上游失稳气流影响所致,但更可能是负荷偏大的表现,故采取该方式调节第2级静子,适当减小该级负荷[7-10]。

2.3 优化后试验阶段

根据级间流场诊断结果,对试验件第1、2级静子进行相应调整,将第1、2级静子安装角在原基础上分别减小6°、3°。在增大第1级转子负荷、减小第2、3级转子负荷的条件下进行了第2阶段试验。

在设计转速下第1、2阶段总性能对比如图6所示。从图中可见,经过性能优化,在设计转速下的流量几乎没有减少,效率、裕度约分别提高了1和7.5个百分点,达到设计要求,实现性能优化。增加的裕度全部来自于流量裕度,表明第2级转子负荷减小后,风扇整体流通能力得到极大提升。

图6 第1、2阶段总性能对比

第2阶段试验各级壁面静压比分布如图7所示。从图中可见,第1级负荷增大,进喘前静压比减小,得到了挖掘。第2、3级负荷减小,进喘前静压比未减小,达到了性能优化的初衷。

图7 第2阶段试验各级壁面静压比分布

第2阶段各级间总压比如图8所示。从图中可见,第2、3级中上和叶尖位置比第1阶段负荷均有明显减小,第1级相应位置负荷增大,流量裕度大幅提升。试验结果与经流场诊断的预期一致,达到了性能优化的目的。

图8 第2阶段各级间总压比

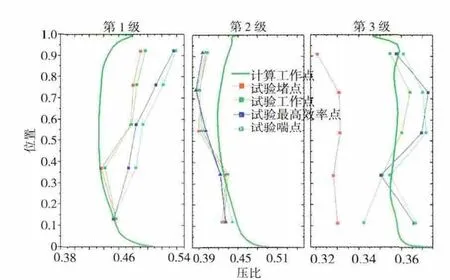

图9 第1阶段试验级总压比与设计结果对比

3 试验和设计级性能对比

第1阶段试验级总压比与设计结果如图9所示。从图中可见,总体上压比量值相当,径向分布趋势相近,但第1、2级转子中上部压比的设计值与试验结果有一定差异,有待进一步研究

4 结论

综上所述,通过开展级间流场诊断及静子角度优化,某3级风扇设计点温升效率和喘振裕度分别提高1和7.5个百分点。结果表明级间测量和流场诊断在实际工程试验中发挥着重要作用。(1)通过判别级间性能恶化的初始源地,针对性优化静叶角度能够大幅改善压气机性能;

(2)壁面静压结合级间总压测量能够基本诊断出匹配不良级和其径向流动状况,辨别流场缺陷;

(3)大量工程试验结果表明,在无级间径向压力测点条件下,可通过壁面静压表征并评估各级性能,为流场诊断和性能优化提供试验数据支持。

[1]彭泽琰,刘刚.航空燃气轮机原理:上册[M].北京:国防工业出版社,2000:66-68.PENG Zeyan,LIU Gang.Principles of aviation gas turbine[M].Beijing:National Defense Industry Press,2000:66-68.(in Chinese)

[2]赵全春,段连丰,沈培英.HB7115-94压气机气动性能试验[S].北京:中国航空工业总公司,1995:2-7.ZHAO Quanchun,DUAN Lianfeng,SHEN Peiying.HB7115-94 compressor aerodynamic performance test[S].Beijing:China Aviation Industry Corporation,1995:2-7.(in Chinese)

[3]David J.Advanced experimental techniques in turbomachinery[M].Norwich:Concepts Eti.,986:22-25.

[4]胡骏,吴铁鹰,曹人靖.航空叶片机原理[M].北京:国防工业出版社,2006:132-139.HU Jun,WU Tieying,CAO Renjing.Principles of aviation blades machine[M].Beijing:National Defense Industry Press,2006:132-139.(in Chinese)

[5]杜鹤龄.航空发动机高空模拟[M].北京:国防工业出版社,2002:151-159.DU Heling.Aeroengine altitude simulation[M].Beijing:National Defense Industry Press,2002:151-159.(in Chinese)

[6]Cumpsty.Compressor aerodynamics[M].Malabar:Krieger Publishing Co.,2004:78-92.

[7]陈懋章.风扇/压气机技术发展和对今后工作的建议[J].航空动力学报,2002,17(1):2-15.CHEN Maozhang.Development of fan/compressor techniques and suggestions on further researches[J].Journal of Aerospace Power,2002:17(1):2-15.(in Chinese)

[8]王嘉冰,李荣,杨九铭,等.低压轴流风扇性能的改善[J].华中科技大学学报(自然科学版),2007,35(1):41-45.WANG Jiabing,LI Rong,YANG Jiuming,et al.Research on the performance improvement of the low pressure axial flow fan[J].Journal of Huazhong University of Science and Technology(Nature Science Edition),2007,35(1):41-45.(in Chinese)

[9]刘前智,周新海.多级风扇/压气机三维粘性流场的数值分析[J].工程热物理学报,2001,22(4):52-55.LIU Qianzhi,ZHOU Xinhai.Numerical analysis of three-dimensional viscous flow through multistage fan and compressors[J].Journal of Engineering Thermophysics,2001,22(4):52-55.(in Chinese)

[10]郑宁,邹正平,徐力平.风扇进气畸变三维非定常数值模拟研究[J].航空动力学报,2007,22(1):47-53.ZHENG Ning,ZOU Zhengping,XU Liping.3-D unsteady numerical simulation of fan/compressor with inlet distortion [J].Journal of Aerospace Power,2007,22(1):47-53.(in Chinese)

[11]叶代勇,韩祟福,武卉,等.某型航空发动机风扇试验流场分析[J].航空发动机,2008,34(1):10-12.YE Daiyong,HAN Chongfu,WU hui,et al.Analysis of experimental flow field for a aeroengine fan[J].Aeroengine,2008,34(1):10-12.(in Chinese)

[12]史秀宇.民用航空发动机性能故障诊断途径[J].航空发动机,2008,34(3):49-51.SHI Xiuyu.Fault diagnosis approach of performance for civil aeroengine[J].Aeroengine,2008,34(3):49-51.(in Chinese)

[13]胡延青,申秀丽.航空发动机叶尖径向间隙研究进展综述[J].航空发动机,2014,40(1):60-67.HU Yanqing,SHEN Xiuli.Overview on aeroengine radial tip clearance[J].Aeroengine,2014,40(1):60-67.(in Chinese)

[14]孙海鸥,叶楠,王纪达,等.叶顶间隙对轴流压气机性能及流场的影响[J].航空发动机,2014,40(3):1-7.SUN Haiou,YE Nan,WANG Jida,et al.Effect of tip clearance on axial compressor performance and flow field[J].Aeroengine,2014,40(3):1-7.(in Chinese)

[15]E.U.卢列夫斯基,D.A.普拉库西,V.I.毕思敏,等.航空发动机第2级风扇的数学研究[J].航空发动机,2014,40(4):20-24.Rublevskiy E U,Plakuschiy D A,Pismenny V I,et al.Numerical analysis on two stage fan of aeroengine[J].Aeroengine,2014,40(4):20-24.(in Chinese)