如何选择塑料部件组装工艺

2015-11-18王塑编

王 塑 编 译

(全国橡塑机械信息中心,北京 100143)

如何选择塑料部件组装工艺

王塑编译

(全国橡塑机械信息中心,北京 100143)

如何选择塑料部件的组装工艺十分重要,要考虑到材料、形状、尺寸、壁厚、效率、成本等诸多因素。塑料部件于通过机械、黏接或焊接方法进行组合,焊接方法中又有振动、超声波、热板、激光等多种方法。

组装;塑料部件;超声波;振动焊接;旋转焊接;非摩擦焊接

做出一项如何根据需要选择最佳组装工艺的决定是很重要的。这里提供几个选择,从机械紧固件和黏合剂到摩擦和热处理方法,都有各自不同的优势。此外,人们交谈的每个供应厂商提供的解决方案听起来似乎都是最好的。

要做出合适的选择,每项应用都必须考虑到。每项都有自身特定的特征和要求。即使你在过去取得了成功,比方说黏合剂,目前超声波焊接可能更适合你评估的应用。这个过程从选择合适的组装工艺开始,你必须明确列出所有属性和需求,其中包括:组成材料(包括内部组件,如果有的话),零件的几何形状和终端用户的需求。

你最好在工艺的选择过程中以一个开放“工艺中立”的心态进入决策过程。了解每个流程的优点和局限性,与设备或系统供应商紧密合作,为你的应用提出一个解决方案。

用于塑料部件组装的三个主要方法:

(1)机械方法,包括但不限于:扣合、旋转、钉入、压合。当产品在其生命周期中需要拆卸的时候,这些方法通常是被选择的最多的,例如带有可拆卸电池包的产品等。这种方法也用于固定设备成本超过消耗成本的低容量应用。

(2)胶黏剂最常用在使用不兼容材料的应用中,在这种情况下,需要找到一个永久的组装方案。其中一个例子是有弹性的PVC医疗管和硬质塑料阀门。黏合剂有许多类型,可以用于各种各样的用途。为了得到最优结果,需要联系一个胶黏剂制造商来确定适合你的应用的合适产品。你需要考虑胶黏剂的成本,并且记住,这个过程通常需要某种形式的分散机,当塑料制品需要在胶粘剂凝固的时候对其进行固定。

(3)摩擦和加热的方法通常是在材料可兼容的情况下(见表1)使用的,并且需要一个永久的或防干扰的密封层。这些将在文中详细介绍,不使用耗材;成本只发生在初始资本设备投资和运行电力方面。本文将对其他部分工艺特点进行论述。

1 摩擦工艺

超声波组装,是一个非常划算和受欢迎的技术,其优点包括:焊接速度快(大多数焊接不到1 s),无耗材,最低限度的减小或没有设置时间,低成本的固定设备,并且很容易集成到自动化。

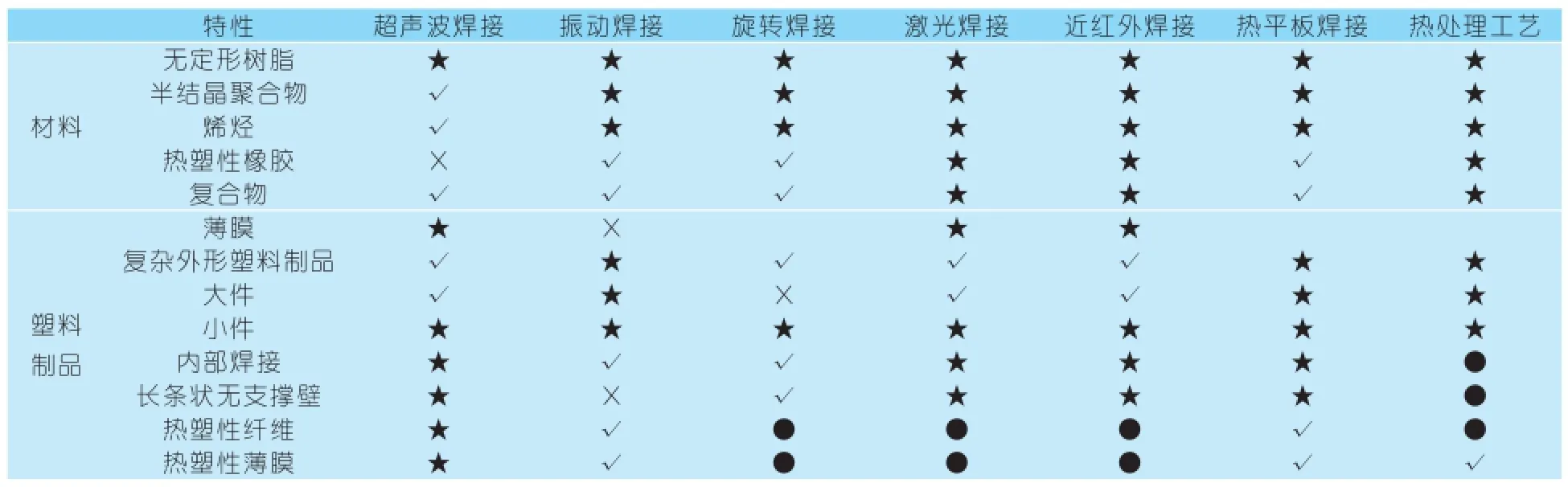

表1 多种材料与焊接方法的比较

它利用一系列组件——电源、变频器、增压机、喇叭状存储器(或叠式储存器)和启动器传递机械振动和力量到塑料制品上。在配件的接口界面生热,融化塑料,并生成一个牢固的边界。

在这些系统中,电源、转换器、增压机、喇叭状存储器共同作用导致机械振动。电源需要标准电气线路电压并将其转化为工作频率(在这个例子中为20 kHz)。供电频率是固定的,其可用范围在15~70 kHz。最常见的频率是:20、30、40 kHz。

这种电能通过一种RF(射频)电缆发送到变频器。变频器在电源的操作频率下利用压电陶瓷将电能转换成机械振动。这种机械振动的增加或减少基于增压机和存储器的配置。适当的机械振动,即振幅,通常是由应用工程师基于焊接材质确定的。

在一个标准的台式机器系统中,增压器的基座和柱架可以去掉,以便为融入自动化提供一个最佳配置。增压器的作用是传送转换器,增压机,喇叭状存储器的作用力到塑料制品处。焊接力为50~750磅不等。增压器也可以有其他组件如线性编码器测量焊缝的长度。

这个工艺的局限性主要来自被焊接的材料和塑料制品的大小。易于焊接的材料如ABS,塑料制品的尺寸达到了10×10 in,可用15 kHz焊机焊接。较难焊接的材料,如尼龙,尺寸接近3.5平方英尺或直径接近3.5 in,可能是最大的可焊接材料。喇叭形存储器的轮廓或凸起也可能限制其范围。

振动焊接是通过在合适的位置固定一个组件,同时配合组件在力的作用下做往复直线运动来完成的。振幅在0.030~0.160之间,频率范围在100~240 Hz之间。机械被设计成可以将配件返回到原来的同轴度。相对其他的超声波工艺这种方法的优点是,具有较短的周期时间。几乎所有的热塑性塑料(晶体、半晶体的以及非晶体)可以成功地使用这一工艺焊接。大型的、复杂形状的塑料制品也可以焊接,并且可以将多个塑料制品的焊接在一个周期内完成。

振动焊接对材料的累积热、添加剂、着色剂、填料、甚至环境污染物如灰尘、油漆、油脂等要求非常宽松。能耗较低。不同种类的工具(包括大小和类型不同)可在同一台机器上同时操作,而不需要专门的机器和工器具。

高强度密封层是可能的(99.9%的震动应用必须在某种方式下防漏或防止灰尘,空气、水、血液、调色剂、油墨、氦等)。“纠正”融化是可能的,意义在于能量可以不断供给塑料制品以便克服零部件的不一致问题。

振动焊接不影响内部组件,如印刷电路板。标准的周期范围从5~15 s不等,这取决于塑料制品的大小。

振动焊接的局限性主要与塑料制品设计师融合工艺所需特性的能力有关。 因为机械摩擦产生焊接,部件间须发生相对运动,间距至少0.070 in。振动垂直的外壁必须设计,这样他们在振动时不会弯曲。根据焊缝的大小和深度的融化,一定数量的焊接会产生“焊瘤”。如果因为美观的要求须隐藏焊瘤,一个焊瘤控制或焊瘤捕获器将被纳入到部分设计中。

近期的技术进步是振动焊接和红外技术相结合的混合设计。这种方法,被称为清洁振动技术(CVT),焊接面可以使用红外热源预热,然后振动焊接在一起。这种技术体现了所有振动焊接的优点,但使得在标准工艺流程中的焊瘤和颗粒最小化。塑料制品像在标准工艺中一样加载,然而,红外热源却消除了焊缝。一旦撤出红外热源,就只剩振动焊接的部分,焊接周期通常要延长到25~40 s。

图1 电源、转换器、增压器、喇叭状存储器共同作用导致机械振动

图2显示了同一塑料制品在使用布兰森(Branson)清洁振动技术后其导接线更平整,该种焊接将振动与近红外激光焊接相结合。

图2 从PC到PC/ABS的振动焊接的导接线

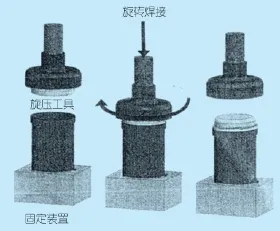

旋转焊接是一种摩擦方法(见图3),加入了两个热塑性部件在一起形成一个分子键。该焊接是通过一个塑料制品与固定的另一个塑料制品在一定夹紧力的作用下旋转产生摩擦而完成的。旋转停止后,在较短时间内塑料制品凝固在一起。当然,两个组件之间的联合焊接必须是圆形。一个通常位于上旋转的部分,但例外的情况也可以基于塑料制品几何图产生。标准的旋转焊机由一个旋转的电动机以及气压缸或电动马达提供焊接力,和一个控制制动器动作,旋转等焊接参数的控制器。

图3 旋转焊接

旋转焊接有许多超过其他焊接技术的优点,例如可以获得高强度密封层和相对较短的焊接时间(1~2 s,总周期时间在5~7 s内)。此外,这个过程并不像超声波焊接材料那样特殊,所以大多数热塑性塑料都可以处理。只要熔流指数和熔化温度非常相似,你也可以用不同的制模工艺焊接材料(如:挤压或吹塑塑料制品)。在这个过程中,可以很容易地实现远程焊接,这是与超声波焊接相比的另一个优势。使用伺服系统,使配件间的定位成为可能。

2 非摩擦工艺

热平板焊接有一个主要优势:几乎任何形状的塑料制品都可以焊接。只要热注射的设计可以匹配零部件展开图的曲率,就可以使用热平板焊接。另一个优势是,产生的焊点是均匀一致的。它不能折断或脱落,不会产生颗粒,这在医疗设备等市场和消费者方面尤其需要。这个工艺还可以用于处理部分超出限定的熔体。大型、复杂形状的塑料制品也能焊接,且多个塑料制品也可以在一个周期中焊接。

在这个简单的工艺中,组装件都设置到夹紧装置中,使其接触由一个加热元件和两个热嵌件组成的热平板的两个面。一旦零部件达到树脂的熔体温度、热压板被去掉,零部件被连接或焊接。标准的周期运行范围在30~50 s。

热板焊接的缺陷在很大程度上与焊接周期有关。能源消耗相对其他焊接工艺也很高。接触到塑料部件的工具(热嵌件)通常涂有聚四氟乙烯作为释放剂。聚四氟乙烯是一种耐磨性材料,所以热嵌件必须经常涂抹作为定期的预防性维护计划的一部分。

激光焊接(见图4)是一种温和的和清洁的接缝工艺,可以对很难与其他工艺融合的复杂几何形状的塑料制品和材料进行焊接。激光焊接的一种独特的方法是通过同时传输红外线来焊接(STTIR),通过焊接工艺过程中熔化或移位提供坚实可靠的密封,且不产生颗粒。激光焊接要求组装的部件是可穿透的,另外是可以吸收的。同样的,组装的几何形状也必须允许激光能穿透到焊接点处。

图4 激光焊接

设备一般装有激光光源在780~980 nm红外范围内,能量通过安排在周边焊接的光导纤维束直接到设备元件。由二极管的激光输出可以在一些小的或大的区域上进行,这取决于所需的功率密度。纤维束由环形套管或便于模具设计的其他几何输出图形制成。一台典型的激光焊机包括一个电源,控制装置和冷却系统,以及执行机构和激光传导装置。系统可以是台式安装或易于自动化。

这种技术的优势是广泛的,没有任何微粒或焊瘤产生。在许多应用中这是非常理想的,但是在医学、汽车、电子产品组装等方面有更大的优势。周期范围为5~7 s,相对较短。在工艺中,焊接装置和激光传导装置两个组件之间没有相对运动,他们都是固定的,所以两个组件之间的距离也是固定的。

一个关键的限制是两个拼接组件中一个组件必须可以透过激光,另一个必须吸收激光能量。理想的情况为:第一部分是一个清洁的部分,另一部份包含炭黑颜料。发射激光的部分必须是透明的,但有很多彩色的颜料也可以传输激光,这样人眼才能看到颜色。除了炭黑以外还有其他色素可以吸收激光以便完成焊接。可以肯定的是你的色彩和颜料的结合会使设备更恰当的运转,这些你需要与设备供应商咨询。

热处理焊接是利用加热的探针直接接触塑料使其融化并塑造成所需形状的一种塑料接缝技术。当安装嵌件或其他金属组件时,探针接触金属部件,将热量通过部件转移到塑料。热处理工艺与铆固和嵌入更密切相关,但可以用在许多应用中,包括模锻、过滤、薄膜和铝箔焊接;也可以盖日期戳,等等。

一般来说, 热处理的一个优势是比超声波组装对塑料的使用范围更广。热处理工艺也适用于同时铆合和嵌入大量的塑料制品而不会显著增加周期时间。它是一个静态的工艺,并且产生的微粒不会比其他的工艺多。使用了微少的组分如多氯联苯(PCBs)的塑料制品可被损坏,这倾向于使用热处理工艺,是因为他的柔度。此外,嵌入件拔出/旋出的力值,热处理略高于超声波装入的嵌件。

周期时间是一个限制性因素,因为它是一个相对缓慢的过程。其控制因素是从探针到塑料的热传递。这可以通过机械设计(旋转的,多重作业)或大量的铆合/嵌入的点来抵消。

3 如何确定合适的工艺

尽管许多选项可用,但很难确定哪些工艺最适合您的应用,这是一个适合大多数应用的思维过程。

(1)首先需要考虑的是材料。有些材料,如表1所示,更容易与给定工艺相适应。例如,聚烯烃在超声波焊接中有局限性,但在其他的工艺中都建议使用。热塑性橡胶(TPRs)/热塑性弹性体(TPEs)不建议在超声波焊接中使用 ,且在一些其他的应用中也是受限制的,所以推荐其他工艺。切记表1的建议都是通过多年的经验得来,另外,“受限”并不意味着你不能获得良好的效果,这是一个指导,而不是一个严格的规则。

(2)第二个需要考虑的因素是塑料制品的几何形状。让我们先看一下塑料制品的大小。超声波焊接的局限性之一是工具的大小。频率越低(15 kHz),工具尺寸越大(最大尺寸约为10 in×10 in),频率越高(40 kHz),工具的尺寸越小(最小尺寸约为2.5 in×2.5 in)。如果塑料制品超出这个范围,你将不得不考虑多点超声波焊接或另一个组装工艺。

(3)为了进一步了解塑料制品的几何形状,我们来了解塑料制品的复杂性和焊缝形状。一些组装工艺可以轻易的适应这些特性,另一些却不行。

(4)壁厚和内壁也必须加以考虑。振动焊接,由于其线性往复运动,难以焊接长条状无支撑管壁,而其他技术没有这方面的问题。

(5)产量也不容忽视。一些工艺技术如超声波、旋转和激光焊接在几秒钟内或更快组装完成,然而热平板焊接时可能需要40~50 s。在某些情况下可以在一个周期内同时焊接多个塑料制品来提高吞吐量。

(6)设备投资成本应该是最后考虑的方面,尽管这比实践起来更容易。如果你基于最初的成本选择了一个工艺,你可能没有考虑长期加工成本,如:废料,停机时间,换模等。

(XS-04)

JSR推出3D打印用高韧聚乳酸

丝线材料是熔融积层方式3D打印机使用的树脂材料。目前在熔融积层方式中普遍使用的聚乳酸(PLA0类及ABS类树脂)存在多个问题,比如强度低、加工过程中丝线易折断、无法长时间稳定成型、成型品较脆等。日本JSR公司推出的3D打印机用丝线材料新产品—高韧性PLA类树脂FABRIAL系列产品可改善上述问题。此外,使用FABRIAL P系列丝线可扩展造型物的用途,用于制造最终产品。今后该公司将扩充产品线以满足包括高柔性及高强度高材料等在内的多种用途需求。

燕丰供稿

How to select plastic component assembly process

TQ320.674

1009-797X(2015)10-0039-05

B

10.13520/j.cnki.rpte.2015.10.007

王塑(1987-),女,中国人民大学金融学硕士,从事翻译和编辑工作。

2014-08-14