塑料超声波焊接技术(下)

2015-11-18张胜玉

张胜玉

(汉瑞普泽粉粒体技术(上海)有限公司,上海 201505)

塑料超声波焊接技术(下)

张胜玉

(汉瑞普泽粉粒体技术(上海)有限公司,上海 201505)

超声波焊接是最常用的塑料焊接技术,在塑料加工业久享盛誉。由于焊接速度快、低能耗、焊缝质量一致性与再现性好,该技术是包装、汽车、医疗、电气、电子、家用器具行业大批量生产应用的首选焊接技术。在论及超声波焊接原理及过程、焊接设备、工艺参数、特点、应用、派生方法、最新进展,着重对焊接性、接头设计进行了概括和总结。

超声波焊接;焊接性;焊头;导能筋;接头设计;近场焊;远场焊;振幅分阶;力分阶

(接上期)

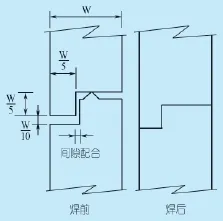

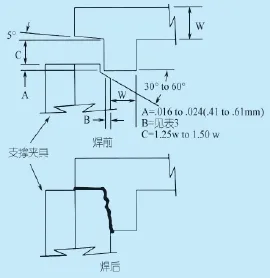

5.1.2带导能筋的阶式接头

图6是带导能筋的阶式接头。该接头容易模制,用最小的工作量可获得强而整齐的接头。由于塑料流入垂直间隙,阶式接头通常比对接接头强度高。阶式接头剪切强度及拉伸强度都很好,通常用于需要良好表面外观的场合。阶式接头用于对齐,适用于外露面过量熔体和飞边不可接受的场合。阶式接头推荐用于壁厚至少2 mm时。在焊接结晶性塑料时,应使用60°夹角的导能筋而不是90°的。图7是基本阶式接头设计的各种变体形式。

5.1.3带导能筋的榫槽接头

图8是带导能筋的榫槽接头。该接头主要用于扫描焊接、零件自定位和防止内外部飞边。该接头结合强度是迄今为止讨论的三种接头中最高的。该接头设计在提供两零件之间对齐方式的同时,有助于容纳内外部飞边。材料封闭在槽中有助于获得密封接头。然而,需要保持榫舌两侧的间隙增加了模塑的难度。

图6 带导能筋的阶式接头

图7 阶式接头的变体

图8 导能筋的榫槽接头

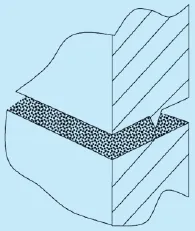

5.1.4纹理表面

如图9所示,在配合件上模制纹理表面通过增强摩擦性和熔化控制有助于提高整体焊接质量和强度。通常纹理深0.076~0.152 mm,依导能筋的高度相应变化。纹理表面通过阻止导能筋的左右移动增强表面摩擦,纹理形成的峰谷也成为阻止熔体流出接头区域的障碍,飞边或微粒减少,有更大的表面积用于连接。焊缝强度可能达到无纹理表面的三倍,所需的焊接总能量减少,对振幅要求也更低。

5.1.5十字交叉

图9 表面纹理

图10 垂直导能筋

如图10所示,该设计在两配合面引入彼此垂直的导能筋,在允许可能较大量材料参与焊接的同时提供最小界面接触。每个导能筋的尺寸大致为普通单个导能筋的60%,夹角为60°,有别于普通导能筋的90°夹角。如果需要气密或液密封接导能筋应像锯齿一样连续(如图11)。锯齿导能筋必须位于与焊头接触的零件上。该设计产生非常剧烈的材料流动,因而零件设计必须解决飞边容留问题(如采用榫槽和阶梯设计)。该设计为了实现密封在每个锯齿导能筋之间无间隙很重要,对于圆形零件导能筋应设计成如图12所示,高度和夹角依要求的内径尺寸而定,在外径上的导能筋夹角增加以弥合导能筋基底之间的间隙。

5.1.6垂直于内壁的导能筋

如图13所示,用于增加抗剥离力及减少飞边。该设计应用于只需结构封接的场合。

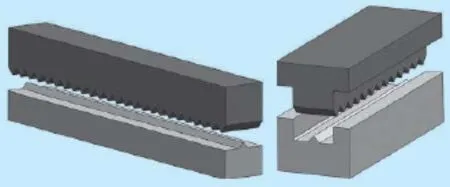

5.1.7间断导能筋

如图14所示,用于减少总面积和所需的能量和功率级或使零件压痕降至最少。仅用于需结构(非气密)封接的场合。

图11 锯齿导能筋

图12 圆形零件导能筋

图13 垂直于内壁的导能筋

图14 间断导能筋

5.1.8錾式导能筋

如图15所示,一般用于标称厚度小于等于1.524 mm时。如果用普通的导能筋,会太小(高度小于0.254 mm),造成焊缝强度较低。刃口可以高0.381~0.508 mm,角度为45°。錾式导能筋的另一优点是它能置于台阶的内侧边并确保不会滑离狭窄的焊接台肩。此外,它还可用于引导熔化材料流动远离开口处。由于焊缝强度局限于焊缝宽度,在用该设计时,总是包含纹理表面。

5.1.9专用接头

图15 錾式导能筋

为了在不易焊接的树脂或不规则形状中实现气密封接,也许有必要使用压缩封接或熔体流动的迂回路径。图16中所示是引入O形圈的接头设计。O形圈只能在焊缝端部,最大压缩量为10%~15%。销和插座(螺栓焊)使用O形圈设计也可获得良好结果。

图16 引入O形圈的接头设计

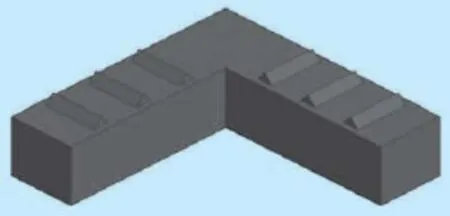

5.2剪切接头

导能筋接头设计在某些情况下并不能在结晶性塑料如尼龙、乙缩醛、聚乙烯、聚丙烯、热塑性聚酯中产生预期的结果。这是由于半结晶性树脂在较窄的温度范围内很快地从固态转变为液态,反过来一样。来自于导能筋的熔化材料可能在与邻近接触面熔合之前再凝固。半结晶性树脂焊缝强度可能局限于导能筋的底宽。在几何形状允许的情况下,这些树脂推荐采用如图17所示的剪切接头。结晶性塑料采用剪切接头时由于产生熔化需较大的熔化面积,较高能量必不可少。这需要较长的焊接时间或者较大功率和较大振幅。图17中的剪切接头通常用于包含尖角或矩形设计零件的高强度密封,尤其用于结晶性塑料。初始接触限于狭小区域,通常是任一零件中的一个凹口或台阶。接触面首先熔化,在零件套进时,沿着垂直壁继续熔化。两熔化表面之间的涂抹作用消除漏隙和孔穴,使之成为强密封的最佳接头。

图17 剪切接头

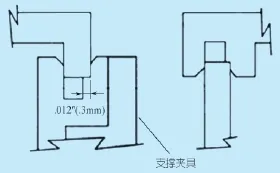

剪切接头的几个重要方面应加以考虑:①上部零件应尽可能薄;②外壁应受到夹紧装置的良好支撑;③设计应考虑到动配合;④应包含引入端。

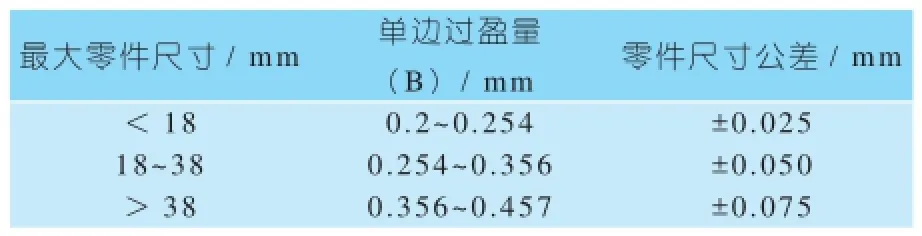

表3给出了相对于最大零件尺寸的过盈量和零件公差的一般性指南。

表3 最大零件尺寸的过盈量和尺寸公差

就剪切接头来说,焊接的实现首先是通过熔化小的初始接触面积,然后伴随零件套进沿着垂直壁以可控过盈持续熔化。剪切接头提供零件对齐和均匀的接触面积。在界面熔化区域不允许与周围空气接触时,可以实现强的结构或气密封接。由于这个原因,剪切接头尤其适用于半结晶性树脂。焊接接头的强度随接头熔降的垂直高度(焊接深度)而变化。焊接深度可以调节以满足使用要求,一般为0.75倍的壁厚。为了获得良好的剪切接头,必须满足下述条件:

(1)剪切接头需刚性侧壁支撑以防止焊接过程中产生弯曲。接头处底面侧壁必须受到紧密符合零件外部形状的夹紧装置的支撑。

(2)下部零件应有足够的结构完整性以承受内部弯曲。同理,下零件应至少有2 mm的壁厚以防止弯曲。

(3)上下零件之间的过盈表面应平整和彼此相互垂直。

不推荐采用剪切接头的情况如下:

零件最大尺寸达到76.2 mm。有尖角或不规则形状的零件。这是由于难以保持获得一致结果必需的模制公差。在这些情况下,建议用导能筋接头。

对于间隔墙接头(midwall joint),优先采用如图18所示的榫槽接头变体形式。也用于大型零件。推荐仅单边过盈。

图18 榫槽接头的变体形式

在焊接仅需结构焊缝(不要求强度或气密封接)的零件时,使用如图19所示带间断导能筋的剪切接头。该设计减少了总面积,降低焊接零件所需的能量和功率。对零件造成压痕的可能性也降至最小。

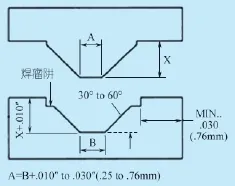

由于焊接大量的树脂,剪切接头所需的焊接时间为其它接头设计的3~4倍,焊后表面可见到一定数量的飞边。如果出于美学或功能方面的原因,飞边不可接受,应引入类似图20中的焊瘤阱(溢料槽)。图21是剪切接头的变体形式。图22所示的改进接头应考虑用于大型零件或上部件深而软的零件。

图19 带间断导能筋的剪切接头

图20 焊瘤阱

图21 剪切接头的变体形式

图22 改进型接头

5.3斜接接头

图23 斜接接头

图23中的斜接接头通常用于包含圆形或椭圆形设计零件的高强度密封,尤其用于结晶性塑料。斜接接头要求两零件的角度均在30°~60°之间,相差值在1.5°以内。如果壁厚为0.63 mm或更小,角度应为60°。如果壁厚大于等于1.52 mm角度应为30°。壁厚在0.63~1.52 mm之间,推荐用中间角度。斜面外刃处壁厚至少为0.76 mm以防止焊接过程中裂口或熔透侧壁。由于难以保持零件同心度和尺寸公差,斜接接头并不常用。但在有限壁厚使应用剪切(或改进型)接头行不通时,高度推荐采用斜接接头。

改进型斜接接头如图24。图25所示斜接接头中包含焊瘤阱以容纳零件焊接时产生的多余熔化材料。阱的长度应至少等于待焊零件的截面厚度。

5.4接头设计其它考虑事项

5.4.1尖角

尖角会造成应力集中。在具应力集中的模制件承受超声机械振动时,在高应力区可能出现破坏、断裂、熔化。这种情况可以在角落、边缘和交叉点具较大半径(0.508 mm)来改善(如图26所示)。最低限度,所有角落或边缘应是断开的。

图24 改进型斜接接头

图25 包含焊瘤阱的斜接接头

图26 避免尖角

5.4.2孔或空洞

如图27所示,与焊头接触的零件中的孔或开口会造成超声波能量传递的中断。依材料种类(尤其是半结晶性树脂)和孔的大小而定,在开口下方可能会出现虚焊或漏焊。如果零件中存在孔或转弯处,树脂会衰减能量传递使振动难以从焊头触点传递到待焊零件界面。在零件设计时必须注意防止出现这些问题区域。由于模制工具中的不当排气,塑料中的气泡也会衰减振动传递或造成这些区域材料被吹出。

图27 避免孔洞

5.4.3近场焊接与远场焊接

分别指离焊头接触面小于6.35 mm或大于6.35 mm的焊接。由于半结晶性树脂衰减能量传递,难以进行远场焊接。在非结晶性塑料中,任意取向的分子使振动容易传递而很少衰减。衰减也发生在低刚性(低模量)树脂中。在设计容许充足的能量传递到接头区域的零件时,必须注意这些问题。

5.4.4附件、突出部或其它零件

如图28所示,铸在模塑内或外表面上的附件、突出部或其它零件可能受到机械振动的影响而造成断裂。为了弱化或消除这个问题在附件与主体交叉区增加大半径;通过外部手段减少弯曲;通过增加厚度或者添加加强筋或角撑板来提供附件刚性;评估其它频率。

5.4.5薄膜效应(diaphragmming effect)或油罐效应(oil-canning effect)

图28 避免突出

焊头与零件接触时来回弯曲产生的高温造成焊头熔透或烧穿材料。一般发生在与焊头接触的零件薄壁截面中的扁平、圆形部分、零件中心或浇口区域。如图29所示。可以通过以下一种或多种措施加以解决:缩短焊接时间;提高或降低振幅;振幅分阶;波节冲杆置于焊头处;加厚壁面;加内支撑筋;评估其它频率;从焊头波节区至表面施加正风压;通过夹具抽真空;用通气焊头焊接。

图29 薄膜效应

5.4.6焊头的接触与布置

对模制件的成功焊接起重要作用。一般说来,焊头应大到足以悬于零件边缘之上,以便它直接压在接头区域正上方(如图30所示)。这样做有助于引导机械能量并防止对接触表面产生压痕。也可增加焊接区域正上方的焊头或零件表面以提供更好的接触,这可以改善能量传递的一致性。焊头与零件之间的接触面积必须大于总的焊接面积。不能做到这点会产生表面压痕。

6 超声波焊接特点

图30 焊头大小的选择

超声波焊接清洁、环保无害(不用黏接剂、溶剂)、接头外观优良、焊缝强度高、质量好、产品一致性好、能量效率高、低成本、低能耗、焊接速度快(典型的焊接时间从0.5~1.5 s)、生产效率高、容易实现自动化、适合于大批生产(自动化流水线生产)、适用于统计过程控制(计算机控制过程)、可焊接异种塑料。同其它焊接方法相比,可以快速更换工具,适应性、通用性好。主要缺点是单个焊头能焊接的最大零件长度限于约250 mm,这是因为单个换能器的功率输出能力受限,焊头不能传递很高的能量以及由于该长度的接头和超声波波长相差不大,振幅控制困难。此外,需专门的接头设计。超声振动可能损坏电气元件。

7 超声波焊接应用

包装行业:罩板包装(透明塑料罩、泡罩包装)、贮袋、储存罐、纸盒喷口

家用器具:蒸汽电熨斗、泵壳、真空吸尘器伸长杆、洗碗机喷水臂、咖啡壶

汽车:前灯、尾灯、透镜、过滤器、阀门、手套箱盖、仪表组、空气分流器、空气流量计、加热器导管、活动房屋式旅游车车身、安全带锁、电子钥匙链

电气:接线板、接线盒、接插件、开关、绕线管

医疗:动脉滤器、心力计容器、导液管、血液/气体过滤器、口罩、静脉注射针尖/过滤器、医用输液瓶

其它应用包括:信息储存磁盘、色带盒、录音和录像带、胶片暗盒、电子计算器、手机壳、钟壳、小电池、玩具、双层绝热饮水杯等。

8 超声波焊接派生方法

8.1超声波点焊(ultrasonic spot welding)

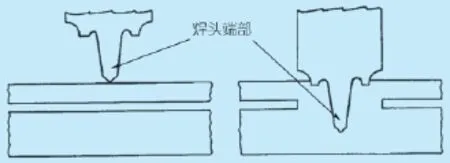

如图31所示,在超声波点焊过程中,焊头端部穿透待焊上板。熔化塑料在焊头端部成形的表面形成整洁的隆起环。能量在两板接触面释放,产生摩擦热。在端部穿入下板时,排出的熔化塑料流入两板间的预热区并形成永久连接。超声波点焊能产生强的结构焊缝,尤其适用于大型零件或有复杂几何形状或难以到达连接表面的零件。适合于焊接挤压或铸塑热塑性塑料板,通常用于真空成形零件如吸塑包装(泡罩包装)。

图31 超声波点焊

8.2超声波铆焊(ultrasonic staking) /超声波铆接

如图32所示,超声振动熔化和重整塑料螺栓以锁定另一零件。塑料零件上的螺栓在另一零件的孔中伸出,特型焊头接触和熔化螺栓顶部并形成铆钉状的头部。在需连接不可焊的两种不同热塑性塑料或连接热塑性塑料与另一种材料如金属时,可以采用超声波铆接。

图32 超声波铆焊

8.3超声波压边焊(ultrasonic swaging) /超声波成型

如图33所示,超声振动熔化和整形塑料隆起部以锁定另一零件。超声波压边焊与超声波铆焊类似,只不过外形较大,不是铆钉形外观。超声波压边焊用于各种用途中,如将热塑性塑料管或杆整形至所需的形状便于与管接头连接。

8.4超声波嵌压焊(ultrasonic insertion) /超声波埋植

图33 超声波压边焊

如图34所示,超声振动使金属嵌件埋入塑料零件的预制孔中。

图34 超声波嵌压焊

9 超声波焊接进展

在最初的电源设计中,将电气元件调至机械系统(换能器、变幅杆、焊头)的谐振频率很重要。由于焊接循环过程中发热和零件与焊接套件耦合作用的结果,谐振频率通常会随着时间稍微变化,因此在整个焊接循环过程中通常难以找到系统适当运作的单一频率。在新式装置中,电源不仅能在启动时自调节,而且能在单个循环过程中跟踪频率而不需操作者介入。此外,新电源能够通过数字控制改变振幅,这样操作者可以在不必拆下焊接套件和更换变幅杆的情况下改变焊接振幅。

业已证实以热历程和焊接阶段为基础改变焊接过程中的振幅可以提高焊接质量。例如,通过降低焊接循环末期的振幅(振幅分阶),可减少发热和非结晶性塑料的剪切稀化(shear thinning),提高焊缝强度及减少焊接飞边。此外,由于剪切稀化减少,分子流动性增加,造成焊缝界面焊合程度提高。与此类似,力分阶方法能提高结晶性塑料的焊缝强度。结晶性塑料的振幅分阶不太有效,因为同非结晶性塑料相比它们的黏度对温度的敏感性要低得多。

最近,新型换能器能够产生多达6 kW(20和15 kHz)的功率,因而功率限制不再是个问题,这允许更大的焊接应用。此外,多个换能器可以成组并联驱动一个焊头以获得更大的功率容量。

已经证实通过使用数字位移编码器和能改变焊接压力与行走距离的伺服驱动传动装置提高焊缝质量的一致性是可行的。其它传动装置设计使用的是步进电机驱动。在最近几年里通过使用刚性支座变幅杆,焊接套件的位移控制也得以改善。过去变幅杆位于节点处的夹紧环用O形橡胶圈使焊接套件与压力作用器组件隔离。但O形圈允许偏移及造成焊缝不一致。在可能出现这个问题的场合,专门设计的变幅杆用可大大减少偏移的金属偏转环替代O形橡胶圈以降低焊缝的不一致性。

此外,许多新型产品具有内置统计过程控制和自诊断功能以便在需要维修或防止电源故障时通过因特网自动与制造商联系。

10 结语

超声波焊接是最常用的塑料焊接方法。超声波焊接区域的热量增加是机械振动的吸收、连接区振动(波)的反射及零件表面的摩擦综合作用的结果。

零件的超声波焊接性由焊接设备、被焊材料的物理性能、零件的设计和焊接参数决定。材料焊接的难易程度取决于传递高频振动的能力。通常,弹性模量高的塑料对振动具有较低的内部损耗,因而能传递最大能量到接头处。这意味着材料刚性愈大,超声波焊接愈容易。

超声波成功焊接至关重要的是适当的接头设计、适当的焊头振幅、适当的焊头接触面积。

超声波焊接过程的最佳条件选配需考虑三个主要因素:材料性能、零件和接头设计、适用性要求。材料性能影响振动能量从焊头界面至接头处的传递。 因此,材料的变化会导致重新评估设计和过程。零件和接头设计对于决定最终组件中材料的性能方面至关重要。与材料性能一样,零件设计影响能量传递至焊缝区域的效率。接头设计在焊接过程中可以起集中应用能量、向接头提供适当熔液量和提供零件对齐的作用,因而直接影响焊缝质量。由于外加负载、密封要求、接头外观、飞边容差这些因素影响零件接头类型(接头设计)的选择,因而适用性要求也必须考虑。

导能筋最常用于非结晶性塑料(可获得密封接头),也用于半结晶性塑料(但不能获得密封接头)。剪切接头和斜接接头用于结晶性塑料。

通常近场焊接用于有较高能量吸收特性的结晶性塑料和低刚性材料,而远场焊接用于对超声波能量吸收较低的非结晶性和高刚性材料。

超声波焊接具有清洁、环保无害、焊接速度快、焊缝强度高、容易实现自动化、适合于大批生产等优点,是各行各业大批量生产首选的塑料焊接方法。

[1] 中国机械工程学会焊接学会. 焊接手册第2卷:材料的焊接(第3版)[M]. 北京:机械工业出版社,2008,1 155~1 179.

[2] 张胜玉. 塑料焊接在汽车工业上的应用[J]. 塑料,2004, 33(6):89~94.

[3] 张胜玉. 热塑性复合材料及其焊接[J]. 纤维复合材料,2000,(4):45~48.

[4] GHEORGHE AMZA , etc. Contributions Regarding Plastic Materials Ultrasonic Welding used in Automotive Industry. MATERIALE PLASTICE, vol. 47, no. 1, p. 90~93, 2010.

(XS-04)

Plastic ultrasonic welding technology(Part 2)

Plastic ultrasonic welding technology(2)

Zhang Shengyu

(Hanrui Puzer Handling technology (Shanghai) Co., Ltd., 201505 Shanghai, China)

Ultrasonic welding is the most common type of plastic welding technology, renowned in plastics processing industry. Because of fast welding speed, low power, good consistency and reproducibility of welded quality, this technology is the first choice of mass production of packaging, automotive, medical, electrical, electronics and household appliances industry. This paper discusses the principle, process, equipment, process parameters, characteristics, application, derived method, and latest development of ultrasonic welding, while focusing on summarizing and concluding weldability and welding joint design.

ultrasonic welding; welding; welding head; energy director bar; joint design; near-field welding; far-fi eld welding; amplitude phased; force phased

TQ320.674

1009-797X(2015)10-0007-09

B

10.13520/j.cnki.rpte.2015.10.002

张胜玉(1970-),男,高级工程师,毕业于上海交通大学材料科学及工程系焊接专业,工学学士。已发表论文10余篇,其中《塑料激光焊接》在第三届华中地区科学技术推广大会荣获二等奖,《搅动摩擦焊原理及应用》被中国高科技产业化研究会评为一等奖,研究方向为塑料及复合材料焊接,焊接新技术新工艺。

2014-08-14