闭合磁路电磁式低频振动能量收集装置*

2015-11-18张端,张帅

张 端,张 帅

(浙江工业大学信息工程学院,杭州 310023)

闭合磁路电磁式低频振动能量收集装置*

张 端*,张 帅

(浙江工业大学信息工程学院,杭州 310023)

为了提高能量转换效率,提出一种新型电磁式低频振动能量收集装置。该装置形成闭合磁路,大幅度提高了能量获取能力;同时利用对称布置的4片磁轭平衡了振子所受磁力,大幅降低振子运动阻力。通过Ansoft Maxwell静态仿真,分析了气隙宽度、相对磁导率、铁芯半径和衔铁齿厚度对线圈最大磁感应强度的影响,并据此优化了参数。另一方面,利用动态仿真得出1 Hz的振动频率下,可产生1.5 V感应电动势,最大有效功率可达12.02 mW,表明装置可以用于为低功耗的无线传感网络节点供电。

能量收集;闭合磁路;数值仿真;低频

随着无线传感网络技术的发展,传感器节点的供电问题受到越来越多人的关注和研究[1-5]。考虑到电池储能有限需经常更换等问题[6],从环境中收集能量为传感器节点供电成为解决这一问题的有效手段。自然环境中存在很多种能量,如太阳能、风能等,同时自然界中也大量存在不同频率和强度的振动,因此近年来振动能量收集成为人们关注的热点之一[7-10]。目前,振动能量收集方式主要有三种:压电式、静电式和电磁式,其中电磁式振动能量收集器因其具有频带宽、环境适应性强、制作工艺相对简便等优势,得到较为普遍的重视[11]。例如,2007年英国南安普顿大学课题组发表了关于电磁能量收集装置研制的论文,被学术界乃至新闻界广泛的报道,其装置在52 Hz的振动频率下,产生电压为428 mV,最大功率为46 mW[12]。

自然环境中的振动多为低频振动,例如树枝的晃动、动物行进产生的颠簸等。2012年Jo和Kim等人研制了一种电磁式振动能量收集器,用于收集人体运动产生的振动能量,该装置的工作频率在1 Hz~15 Hz之间,人体实测功率有500 mW[13]。2013年,Kwon等人设计出收集桥梁振动能量的装置,可以产生0.12 mW的平均功率,用于为桥体测量实时数据的无线传感器节点供电[14]。2014年Berdy等人,利用磁悬浮技术设计的电磁式振动能量收集装置在2 Hz的工作频率下,实验测得的平均功率为342 μW[15]。

现有的低频振动能量收集装置[16-18]的主要问题在于:未形成闭合磁路,使得磁路中磁感应强度较低,能量转换效率不高,产生的感应电动势不高。本文设计的电磁式低频振动能量收集装置,通过合理安排永磁体、衔铁、磁轭等元件保证了在振动过程中始终具有闭合磁路。除了具有闭合磁路,本文给出的结构还有3个特点:第一,采用了对称4片磁轭结构的设计,相对的磁轭与衔铁间的磁力互相抵消,消除了定位力,显著提高了装置的工作效率;第二,装置的衔铁厚度与磁轭齿宽在尺寸上不相等,以达到大幅减少漏磁的目的;第三,上下衔铁均有双齿进一步减少漏磁。此外,由于磁轭也采用多齿结构,振动过程中铁芯中磁通交变次数显著提高,使其在1 Hz~4 Hz的低频振动环境中可得到理想的感应电动势。

本文余下部分安排如下:第1节详述了能量收集装置的结构和工作原理;第2节讨论的结构参数对装置一些主要性能的影响;第3节展示了仿真结果;第4节总结全文。

1 物理模型和工作原理

1.1 装置设计

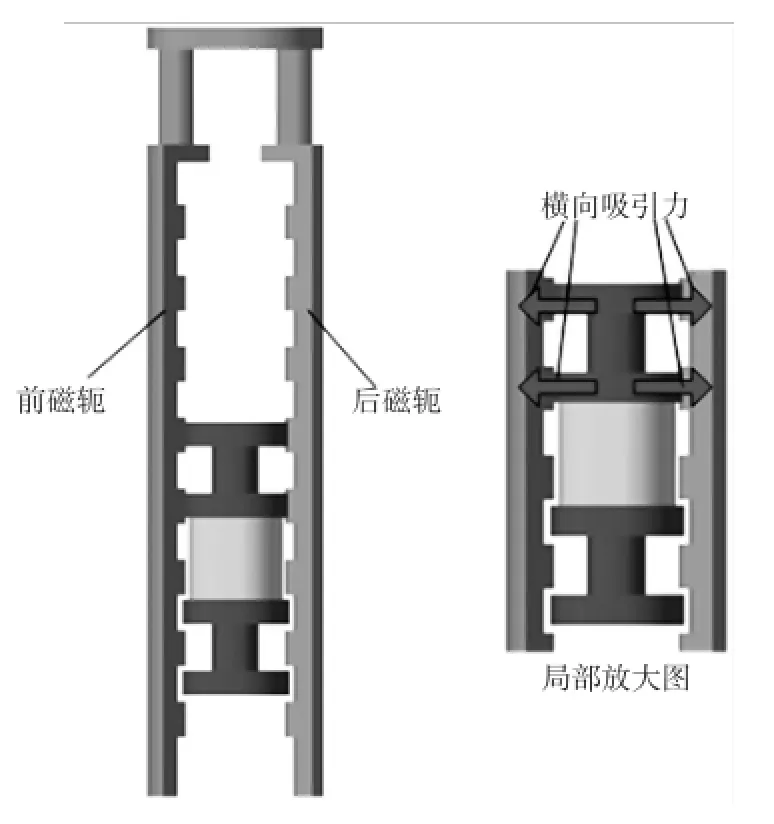

本文设计的电磁式低频振动能量收集装置主要组成部分有:对称布置的4片磁轭、上磁轭、铁芯、线圈、永磁体、上下衔铁、缓冲垫和外壳,如图1所示。外壳上有4条凸起的导轨,位于4片磁轭间的4道空隙中,由永磁体、上下衔铁和缓冲垫组合成的振子可在导轨上滑动。相对位置上的两片磁轭实际上完全一致,也就是左右磁轭一致以及前后磁轭一致;相邻磁轭上的齿顶与齿底相对,呈交错状,齿顶宽度与齿底宽度相等。

图2分析了磁轭对衔铁的磁力,图中只表示了两片相对的磁轭。由于相对的磁轭形状完全一致,因此两磁轭对衔铁的磁力大小相等方向相反,相互抵消,因此磁轭对振子无定位作用。4片磁轭上方均为用于放置线圈的铁芯。永磁体高度为磁轭上齿宽的两倍,其半径略小于衔铁半径。上下缓冲垫可以起到保护振子的作用。磁轭上有齿处的内径略大于上下衔铁外径,形成气隙。

图2 受力分析图

电磁式低频振动能量收集装置主要参数如表1所示,另永磁材料选用磁能积、矫顽力和剩磁比较高的稀土材料NdFeB。导磁材料选用相对磁导率较高的软磁材料。

表1 电磁式低频振动能量收集装置结构参数

上述结构参数中,衔铁厚度小于磁轭齿宽1 mm。从数值仿真看,这样的参数关系使得装置中的漏磁大幅下降,下节将给出定量分析。

图1 电磁式低频振动能量收集装置

1.2 工作原理

该装置在振动过程,振子与磁轭上齿的相对位置发生周期性变化,从而改变磁轭上铁芯处的磁通量,在线圈中获得感应电动势。图3以振子与磁轭5个不同的相对位置为例,分析振子向上振动一个磁齿厚度时磁路以及后磁轭上铁芯中磁感应强度的演变。为便于表达,图中仅出现相邻的右磁轭和后磁轭,另两片磁轭的情况可做相仿处理,并假设永磁体上方为N极下方为S极,具体讨论如下:

情形1 上衔铁对应右磁轭齿底并对应后磁轭齿顶,所谓“对应”理解为下衔铁轴向中位与右磁轭某齿顶轴向中位正对,同样上衔铁轴向中位与后磁轭某齿顶轴向中位正对。磁力线从永磁体N极发出,先后经过上衔铁、气隙、后磁轭、铁芯、上磁轭、右磁轭、气隙,最后经下衔铁到达S极,并形成闭合磁路。此时,后磁轭上铁芯中磁感应强度达到最大值。

情形2 随振子向上振动,上衔铁与后磁轭齿顶对应面积逐渐减小。除情形1中的磁路继续存在外,部分磁通不经铁芯,直接由上衔铁、气隙、右磁轭或者后磁轭、气隙,回到S极,形成两条副磁路。此时,磁通方向不变,铁芯中磁感强度下降。

情形3 上衔铁与右、后磁轭齿顶对应面积相等时。根据对称性,装置中磁路为由N极、上衔铁、气隙、右磁轭或者后磁轭、气隙到S极。此时,铁芯中基本无磁通,磁感应强度降为0。

情形4 上衔铁与后磁轭齿顶对应面积比右磁轭齿顶对应面积小。磁力线由永磁体N极,部分磁通经上衔铁、气隙、右磁轭、铁芯、上磁轭、后磁轭、气隙、下衔铁,回到永磁体S极;另一部分磁通经过上衔铁、气隙、右后磁轭、气隙、下衔铁,回到永磁体S极。此时,线圈铁芯中的磁通方向与情形2相反。

情形5 上衔铁与右磁轭齿顶对应并与后磁轭齿底对应。磁力线由永磁体N极,先后经过气隙、右磁轭、上衔铁、后磁轭、气隙、下衔铁回到永磁体S极,形成闭合磁路。此时线圈铁芯中磁通与情形1大小相等方向相反。

前磁轭与左磁轭的磁路走势与后磁轭、右磁轭的磁路走势类似。需特别说明的是,在上面5种情形的磁路讨论中,为了叙述方便,有时作了简化处理。例如,对情形1,磁路经上衔铁应该经前后两磁轭到达上磁轭,由于图3只显示了后磁轭,因此在上述讨论中仅提及后磁轭。此外,磁轭多齿结构,导致振子在一次振动中磁场可产生多次交变,大幅度提高的感应电动势和能量收集效率。

2 数值仿真与参数优化

2.1 数值仿真

借助于Maxwell仿真软件对装置作有限元分析,通过静态仿真,优化了装置的主要结构参数;通过动态仿真,分析了装置可产生的感应电动势。仿真的步骤依次为模型建立、材料设置、网格划分、边界条件设置、施加激励和求解六个步骤。模型尺寸表1中有详细介绍。

材料设置是对模型材料属性的设定。对装置的仿真需要空气、永磁体和导磁材料三种材料。空气的相对磁导率选择默认参数1;永磁体剩磁密度为1.3 T,矫顽力为923 A/m,最大磁能积为239 J/m3;导磁材料的相对磁导率在2.2节有详细介绍。

网格划分是将模型结构进行有限元分解,网格划分的尺寸直接影响仿真结果的精确度,仿真中作者选择0.1 mm的网格划分尺寸。

施加激励是对仿真结构施加激励源,装置中的永磁体为唯一的激励源,须确定合适永磁体尺寸和参数,其半径选择为4.4 mm。

求解是根据分析需求设置不同的求解项,本文将针对漏磁和磁饱和等问题,开展一系列仿真,并以此为依据对装置中的重要参数进行分析和优化。

2.2 参数优化

装置中某些参数的变动对系统性能有很大影响。利用Maxwell软件,对选用不同参数的装置进行磁仿真,可定量研究参数对线圈铁芯处磁感应强度、漏磁和边缘效应的影响。本文从气隙宽度、相对磁导率、铁芯半径和衔铁齿厚度四个角度做了细致的分析。

从装置工作原理看,铁芯处磁感应强度因气隙宽度增大而减小,图4(a)反映了二者间的实际关系。考虑到加工条件的限制,装置中气隙宽度定为0.1 mm,即衔铁半径选择4.7 mm。

图3 五种情形的磁路

随着相对磁导率的增大,铁芯中磁感应强度应不断变大,图4(b)是二者关系的仿真测试曲线。由图可知,当相对磁导率小于8 000时,磁感应强度随相对磁导率增加而增加的幅度比较明显;当相对磁导率大于8 000时,磁感应强度变化不明显。同时,高相对磁导率导磁材料的市价比较昂贵,所以本文结构选择相对磁导率为8 000的软磁材料硅钢。

图4 静态仿真结果

装置中增大铁芯半径有利增大磁通量和感生电动势。但是,一方面,铁芯结构的限制其半径不可能无限放大;另一方面,图4(c)也表明当铁芯半径到达一定值后,磁通量增加不明显。仿真中,设置铁芯半径从1.0 mm增大到2.0 mm,铁芯中磁通量也随之增加,当在铁芯半径R=1.9 mm时,磁通量基本达到饱和。因此,R=1.9 mm为铁芯的理想半径。

在气隙宽度为0.1 mm并且上衔铁处于上节情形1位置条件下,通过仿真获得衔铁齿厚度与铁芯处磁感应强度的关系如图4(d)所示。在厚度为1.8 mm和厚度为2.0 mm两点间,铁芯中磁感应强度达到最大值。当衔铁高度大于2 mm时,铁芯中磁感应强度急剧减小。所以,衔铁齿厚度与磁齿高度相同不是合理的尺寸选择,适当地减小衔铁齿厚度,可以有效地改善磁漏。优化后的结构,选择厚度为2 mm的衔铁。在建立模型时,需要考虑在减小衔铁齿高度的同时应将永磁体高度增加1 mm,以确保在上节情形1下,当上衔铁对应右磁轭齿底时,下衔铁能对应右磁轭齿顶。

3 仿真结果

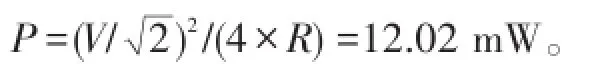

Maxwell动态仿真设置振子振动频率为1 Hz,根据结构尺寸,设振子以54 mm/s作匀速运动。根据尺寸允许条件,每个铁芯上设置294匝线圈,4个铁芯的线圈共1 176匝。在振子运动条件不变情况下,对参数优化前后的能量收集装置分别作动态仿真。参数优化前,衔铁齿的厚度为3 mm,铁芯半径为1.5 mm,导磁材料相对磁导率为1 000;参数优化后,衔铁齿的厚度为2 mm,铁芯半径为1.9 mm,导磁材料相对磁导率为8 000,其他参数保持不变。图5给出了动态仿真的结果。从图5(a)和5(b)可看到,线圈中感应电动势大致呈正弦曲线变化,且参数优化对仿真结果影响较为明显。参数优化前,四线圈产生总感应电动势幅值为0.32 V,而参数优化后的幅值达1.5 V。图5(c)是振子位置变化后,磁轭内磁感应强度的矢量图,该仿真结果验证了上文对磁路走向的分析。

对比文献[19]的装置尺寸与本文结构相近,该装置在2 Hz的振动频率下,最大功率为0.3 mW;文献[20]的装置,在2.7 Hz的振动频率下,最大功率仅为103.45 μW。本文结构在2 Hz的振动频率下,线圈产生感应电动势为1 Hz时的2倍,相应的最大有效功率应为1 Hz时的4倍即48.08 mW,好于上述两种装置。

图5 动态仿真结果

4 结论

本文设计研发了一种电磁式低频振动能量收集装置,用于收集环境中的振动能量。其主要特点和优势为,第一,装置具有闭合磁路,能量转换率高;第二,采用对称四片磁轭的设计,平衡了衔铁与磁轭间的磁力,大大提高了振子运动的灵活性;第三,采用双齿型的上下衔铁以及对衔铁和磁轭尺寸的优化大幅降低了漏磁的不利影响。Ansoft Maxwell仿真结构表明,该装置在1 Hz的振动频率下,产生的感应电动势可达1.5 V,最大有效功率有12.02 mW,可为多数无线传感器网络节点供电,具有一定应用前景。

[1] Glynne J P,Tudor M J,Beeby S P,et al.An Electro-Magnetic Vibration-Powered Generator for Intelligent Sensor Systems[J].Sensors and Actuators A:Physical,2004,110(3):344-349.

[2] Ching N H,Wong H Y.A Laser Micro Machined Multi-Modal Resonating Power Transducer for Wireless Sensing Systems[J]. Sensors and Actuators A:Physical,2002,97(3):685-690.

[3] Mayra P,Ernesto M,Arnaldo D.Analysis and Fabrication Steps for a 3D-Pyramidal High Density Coil Magnetic Micro-Generator for Energy Harvesting Applications[J].Sensors and Actuators A:Physical,2014,205(7):103-110.

[4] Arroyo E,Badel A.Electromagnetic Vibration Energy Harvesting Device Optimization by Synchronous Energy Extraction[J].Sensors and Actuators A:Physical,2011,171(2):266-273.

[5] 冯亚超,贺康,杨红丽,等.一种无线传感器网络数据收集协议的研究与优化[J].传感技术学报,2014,27(3):355-360.

[6] 蓝澜,何青,赵晓彤,等.新型微型电磁式振动能量收集装置[J].中南大学学报:自然科学版,2013,44(1):436-442.

[7] Liu L,Yuan F G.Diamagnetic Levitation for Nonlinear Vibration Energy Harvesting:Theoretical Modeling and Analysis[J].Journal of Sound and Vibration,2013,332(2):455-464.

[8] Donnell O,Green D C.Energy Harvesting from Human and Machine Motion for Wireless Electronic Devices[J].Proceeding of the IEEE,2008,96(9):1457-1486.

[9] Liu H C,You Q B.A Multi-Frequency Vibration Based MEMS Electromagnetic Energy Harvesting Device[J].Sensors and Actuators A:Physical,2013,204(2):37-43.

[10]佘引,温志渝,赵兴强,等.MEMS压电阵列振动能量收集器[J].传感技术学报,2014,27(8):1033-1037.

[11]Nie W R,Ma W D.The Simulation Analysis of a Micro Electromagnetic Harvester Based on Vibration Energy[J].Mechanics and Materials,2013,300(55):207-212.

[12]Beeby S P,Torah R N,Tudor M J,et al.A Micro ElectromagneticGenerator for Vibration Energy Harvesting[J].Journal of Micro-Mechanics and Micro-Engineering,2007,17(7):1257-1265.

[13]Jo S E,Kim M S,Kim Y J.Electromagnetic Human Vibration Energy Harvester Comprising Planar Coils[J].Electronics Letters,2012,48(14):874-875.

[14]Kwon S D,Park J K,Law K.Electromagnetic Energy Harvester with Repulsively Stacked Multilayer Magnets for Low Frequency Vibrations[J].Smart Materials and Struc tures,2013,22(5):71-78.

[15]Berdy D F,Valentino D J,Peroulis D.Kinetic Energy Harvesting from Human Walking and Running Using a Magnetic Levitation Energy Harvester[J].Sensors and Actuator A:Physical,2014,222 (5):262-271.

[16]Emmanuelle A,Adrien B,Fabien F.Energy Harvesting from Ambient Vibrations:Electromagnetic Device and Synchronous Extraction Circuit[J].Journal of Intelligent Material Systems and Structures,2013,24(16):2023-2035.

[17]Avila A G,Linares L E.The Modeling of an Electro Magnetic Energy Harvesting Architecture[J].Applied Mathematical Modeling,2012,36(10):4728-4741.

[18]Zhu S Y,Shen W N,Xu Y L.Linear Electromagnetic Devices for Vibration Damping and Energy Harvesting:Modeling and Testing [J].Engineering Structures,2012,34(27):198-212.

[19]Saha C,Donnell O.Electromagnetic Generator for Harvesting Energy from Human Motion[J].Sensors and Actuators A:Physical,2008,147(4):248-253.

[20]Wang X Y,Liu L,Yuan F G,et al.A Magnetically Levitated Vibration Energy Harvester[J].Smart Materials and Structures,2013,5(22):132-141.

张 端(1972-),男,浙江工业大学副教授,博士。主要研究方向为可再生能源利用、微传感器,dzhang@zjut.edu.cn;

张 帅(1990-),男,浙江工业大学研究生。主要研究方向为可再生能源利用、微传感器。

Improved Electromagnetic Energy Harvesting from Low-Frequency Vibrations by Closed Magnetic Circuit*

ZHANG Duan*,ZHANG Shuai

(School of Information Engineering,Zhejiang University of Technology,Hangzhou 310023,China)

In order to improve efficiency of energy conversion,a novel electromagnetic low-frequency vibration energy harvesting device is proposed.This device is designed including closed magnetic circuits which are significant to improve the ability of energy harvesting.Meanwhile,by the symmetrical distribution design of four dentate yokes,the magnetic force between the armature and yokes are balanced so that the motion resistance of the vibrator could be reduced markedly.By using Ansoft Maxwell,the static simulations expose how the maximum magnetic flux density of the coil is influenced by the width of air gaps,the relative permeability of ferromagnetic material,the radius of the iron cores and the thickness of the armatures respectively.On the other hand,the dynamic simulations show that the device can supply an induction electromotive force at 1.5 V and a maximum effective power at 12.02 mW when the frequency of vibration is 1 Hz.It demonstrates that the new low-frequency vibration energy harvesting device is able to power for many low consumed power wireless sensor network nodes.

energy harvesting;closed magnetic circuit;numerical simulation;low-frequency EEACC:7230

TN712

A

1004-1699(2015)07-1091-06

10.3969/j.issn.1004-1699.2015.07.025

项目来源:国家科技支撑计划课题项目(2013BAF07B00)

2015-02-01 修改日期:2015-04-28