内衬层在线热贴薄胶片装置的应用

2015-11-17曲学新李宝泉刘兆强张晓明董永国

曲学新,李宝泉,刘兆强,张晓明,董永国

(固铂成山(山东)轮胎有限公司,山东 威海 264300)

内衬层在线热贴薄胶片装置的应用

Application of online hot thin sheet coating device

曲学新,李宝泉,刘兆强,张晓明,董永国

(固铂成山(山东)轮胎有限公司,山东 威海 264300)

针对全钢子午线轮胎不同结构对内衬层截面形状要求,研制出内衬层在线热贴薄胶片装置。该装置投入使用减少内衬层工序工装数量及成型工序工艺环节,提高设备工作效率及产品质量。

胎里裂口;内衬层;薄胶片; 在线贴合

1 研制背景

随着公司规模的不断扩大和海内外市场的不断开拓,近年来,因质量问题返厂轮胎中,胎里裂口等相关缺陷的轮胎所占比重亦呈逐年增加态势。为了减少全钢载重子午线轮胎胎里缺陷,增强加强层端点保护,防止在使用过程中出现胎里裂口等缺陷,技术部门进行攻关,通过增加该部位内衬层厚度,以满足工艺要求。

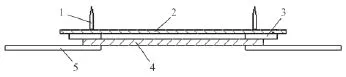

改进前内衬层与加强层(如图1)。

图1 改进前内衬层与加强层示意图

改进后内衬层与加强层(如图2)。

图2 改进后内衬层与加强层示意图

2 解决方案

方案一:在成型工序手工加贴胶片进行解决。

利用公司现有小三辊压延机压延出薄胶片,并经过纵裁机加工出适合宽度的胶片,在轮胎成型胎体贴合工序加贴胶片,通过加贴1层薄胶片来达到增加内衬层相关部位的厚度。经现场实际操作,发现人工贴合易出现胶片拉伸从而降低了贴胶厚度,同时还易出现偏歪及贴合不实等缺陷,影响了实际使用效果并且对成型工序生产效率产生影响(通过实际测算,至少影响效率2%~3%)。

方案二:通过更换内衬层压延机型辊形状来改变内衬层截面形状进行解决。

我公司现用内衬层生产线为青岛高校软控生产,为挤出压延法内衬层热贴生产线。其工作原理为通过2台销钉冷喂料挤出机和2台两辊压延机配套使用(过渡层、气密层各1台),压延不同规格形状的胶片,并进行机内复合完成生产。

生产过程中通过更换两辊压延机上压延辊筒,得到所需不同形状内衬层。从轮胎工艺技术的要求上来说,这是最科学的方法,整个内衬层浑然天成,没有接头且无层间气泡等质量缺陷。但随着生产规格内衬层需要更换不同型号的型辊。随着公司生产规模增大轮胎规格增多,对内衬层截面形状的需求也随之增多,通过更换型辊的方法会造成购买型辊投资成本大幅增加,并且因更换型辊频次增多也造成设备产能下降。

方案三:在内衬层生产线上通过设施改进,使薄胶片与内衬层实现在线贴合。

为最大限度降低生产成本,提高设备生产效率,就必须实现薄胶片与内衬层的在线贴合。根据贴合时胶料温度的不同,在线贴合可分冷贴合和热贴合两种。

在线冷贴合需要压延设备生产出薄胶片,经裁切设备生产适合宽度胶片,以料卷的方式转序。同时在内衬层生产线增加胶片导开装置、胶片导向定中装置、胶片压合装置、隔离垫布剥离收取装置等实现在线贴合。在贴合过程中,因胶片间温差较大、压合不实、频繁更换料卷接头偏多、胶片出现搭接等原因,易造成层间气泡、半成品一次合格率低返回数量偏多等质量隐患;并且在生产过程中需要频繁送料、更换料卷、接头、防止隔离垫布夹入造成杂质等,极大增加工人劳动强度。同时给上道工序增加负担,造成各项生产成本增加。

在线热贴是将内衬层生产过程中边部产生多余胶片,经过二次裁切后直接在线贴合的过程,节省上道工序包括人工、能源、隔离垫布等多项成本(详述见后)。

综上所述前两种方案均存在各种不足。方案一:成型贴合精度较难把握,且影响成型生产效率。方案二:需配套多套型辊,并占用大量资金及摆放场地,且频繁更换辊也影响生产效率。方案三:在线冷贴合需占用其它设备并造成生产成本增加,也存在工艺方面的缺陷。在考虑工艺要求、劳动强度、生产成本等前提下,最终确认采用方案三中的在线热贴合最为适宜。

3 在线热贴装置主要部件结构及功能

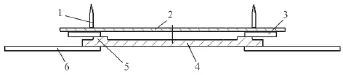

我公司设计在线热贴装置是在用于生产过渡层胶片的压延工位,利用现有设备布局及空间,增加二次分切装置、胶片对中导向装置、胶片压合装置及气动控制装置,从而实现胶片的引出、定中、导向、贴合、压实,并与气密层胶片贴合最终完成内衬层制作的过程,如图3所示。

图3 总体示意图

3.1 二次分切装置

二次分切装置由驱动电机、对中调整丝杠、左右主裁刀安装支架、主裁刀驱动气缸、主裁刀、左右辅裁刀安装支架(增加)、辅裁刀驱动气缸(增加)、辅裁刀(增加)、微调丝杠(增加)、对刀辊、修边废料导向辊等部件组成。通过主操作台配方设定,由驱动电机带动左右主裁刀安装支架、辅裁刀安装支架到工艺要求的宽度,由主裁刀驱动气缸驱动主裁刀与对刀辊压切出工艺要求的过渡层胶片厚度;由微调丝杠调整主裁刀与辅裁刀间间距,通过辅裁刀驱动气缸驱动辅裁刀与对刀辊压切出满足工艺要求的贴合胶片。经过二次裁切后废边经废料导向辊由返回传送带返回利用,裁切贴合胶片经对中导向装置进行对中贴合。

3.2 胶片对中导向装置

胶片对中导向装置由调整对中丝杠、胶片横向导辊、胶片对中导辊及安装支架组成。主要通过手动调节对中丝杠带动左右两侧导向辊组到达贴合区域。通过调整胶片横向导辊的角度调整胶片平移距离;通过胶片对中导辊组中的锥形辊、中高型辊保证胶片在贴合过程中呈直线导向,以满足工艺要求。

3.3 胶片压合装置

胶片压合装置由调整对中丝杠、海绵压辊、气缸及支架组成。主要通过手动调整丝杠带动左右两侧压辊,由气缸驱动海绵辊进行压合。同时注意气源压力及海绵辊硬度,经过实验气源压力在3 bar;海绵辊硬度在60度左右压合效果最佳,反之容易出现堆积、打褶及压合不实等现象。现场应用如图4。

图4 现场照片

装置主要优点:(1)采用这种方法,不需占用其它设备及额外工序,实现了贴合功能的自我实现。

(2)需贴合的胶片与内衬层部件具有相同的温度,不会出现因胶片间温差及压合不实等原因所造成的层间气泡等质量隐患。

(3)所需零部件简单易加工,普通机床也可轻易实现,与加工、更改型辊相比,能节省大量资金和时间。

(4) 能保证成型机的原有工作效率。

(5)能对自身产生的修边废料实现自我消化,有利于提高生产效率。

4 结束语

随着轮胎工业不断发展,相对竞争日趋激烈。以及人们对工作环境及劳动强度等各方面要求不断提升,如何使企业在竞争中,保持足够竞争力是至关重要。我们做为公司设备保障部门,除了要维护设备正常运行还要不断对设备进行小改小革,以此提高设备自动化程度、减轻工人劳动强度、节能降耗等。此装置投入使用,解决生产过程中的难点,提升设备自动化水平。虽未取得重大科技成果,但会引领我们在设备改造、创新的道路上不断前行。

TQ330.44

1009-797X(2015)13-0039-02

B

10.13520/j.cnki.rpte.2015.13.011

曲学新,男,高级工程师,橡胶机械专业,主要从事轮胎制造设备管理工作。

2014-03-14