带束层型胶在线热贴装置的设计

2015-11-17李立苗蒋海龙黄光展

李立苗,蒋海龙,黄光展

(桂林中昊力创机电设备有限公司,广西 桂林 541213)

带束层型胶在线热贴装置的设计

Design of hot applied device online in breaker layer profi le

李立苗,蒋海龙,黄光展

(桂林中昊力创机电设备有限公司,广西 桂林 541213)

介绍一种带束层隔离胶片在线热贴装置,采用冷喂料挤出机挤出型胶,通过冷却、储胶,实现型胶在钢丝帘布裁断机上在线热贴,能够有效地减少胎肩空隙,改善胎肩部位的受力、生热,从而有效提高轮胎的安全性和寿命。

型胶;在线热贴;带束层

与我国高速公路、汽车工业的快速发展一样,近年来子午线轮胎也快速发展,轮胎子午化率超过90%。对高速行驶的汽车而言,轮胎质量至关重要。带束层是子午胎的关键部件,箍绕在轮胎胎体之外,与胎体共同形成轮胎的骨架。带束层的边缘,位于轮胎的胎肩部位,胎面、胎侧、带束层、胎体、胎肩垫胶等部件都在这里汇聚,从截面来看厚度最大,各部件的过渡处容易出现阶梯、空隙,如果成型时仍不能有效排气、压实,极易出现运转时发热、空鼓,出现脱层和爆胎事故,因此胎肩部位一直是轮胎结构设计的难点。

长期以来,带束层边部都是采用包边、冷贴隔离胶片等方式来实现部件间的空隙填充,本文介绍的型胶热贴装置,通过型胶断面设计,采用冷喂料挤出机挤出型胶,精确填充带束层边部在胎肩部位的空隙,通过有效地减少空隙,改善胎肩部位的受力、生热,从而有效提高轮胎的安全性和寿命。型胶热贴装置业界探讨了多年,由于钢丝帘布裁断机生产带束层时,具有明显的间歇性,与挤出机很难实现联动。因此业界出现了过渡手段——离线热贴生产线,通过离线热贴实现了型胶热贴。离线热贴是将钢丝帘布裁断机生产的带束层卷,进行二次导开,分离垫布,然后与挤出冷却线配合实现热贴,然后加垫布卷取到工字轮。

离线热贴有如下几点问题:①带束层帘布生产时与垫布卷取时,为了便于二次导开,采用丙纶织物垫布,由于垫布是反复使用的,有灰尘污染,丙纶织物隔离空气也远不如PE膜,因而二次导开后帘布表面新鲜度远不如初次裁断时,黏性明显下降,导致型胶与帘布贴合牢固性下降。②离线热贴的带束层帘布经过二次导开,拉伸量变大,帘线角度改变,与轮胎设计的偏差大。③从经济角度来看,离线热贴需要额外增加设备、工装消耗、场地、人工等的投入。

由于离线热贴存在的问题,各大轮胎厂家更倾向于带束层型胶在线热贴。带束层型胶在线热贴就是直接在钢丝帘布生产线上,附加一套型胶挤出冷却线,通过控制系统实现挤出机和裁断机的匹配,直接将挤出型胶贴在拼接后带束层上,马上卷入工字轮。这种方法的优点是:贴合前帘布新鲜,没有衬布灰尘的污染,黏性好,贴合牢固,没有二次拉伸,对提高轮胎质量优势明显。桂林中昊力创机电设备有限公司通过与国内著名轮胎企业合作,很好的实现了带束层型胶在线热贴,从生产效果来看,轮胎品质改善显著。

下面是带束层型胶在线热贴装置的设计介绍。

1 设备简介

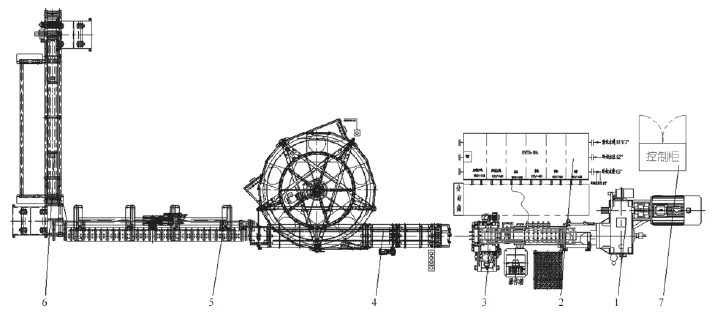

在线热贴设备(见图1)。

1.1 销钉冷喂料挤出机

销钉冷喂料挤出机是由齿轮箱、喂料装置、销钉机筒、挤出机筒、螺杆、机头、电机等组成。①齿轮箱为硬齿面圆柱齿轮减速器,齿轮采用优质高强度低碳合金钢,齿面渗碳淬火并经磨齿处理,齿轮副为6级传动精度,输出轴为中空结构,螺杆插入其中并传递扭矩,具有油标、油温显示和超温报警功能,具有由独立润滑油泵、过滤器、油压表等组成的润滑系统,以便于对齿轮及轴承进行强制润滑。②喂料装置由喂料座、喂料辊、衬套、花键齿轮套、速比齿轮等组成,喂料辊表面经过硬化处理,喂料辊由减速机输出轴通过齿轮传动,速比齿轮具有足够的强度及耐磨性能。喂料辊的速比齿轮采用耐高温油脂润滑,喂料门可以旋转打开方便维护。③销钉机筒及挤出机筒为焊接式机筒,钻孔式冷却结构。机筒内孔内壁为氮化处理。④螺杆材质为优质氮化钢38CrMoAl,表面氮化处理,硬度大,硬层深,表面粗糙度小于Ra0.4,螺杆工作表面为圆柱形,螺杆采用花键联接,有对中性能。螺杆中空,可通温控水调温。⑤而机头装置结构型式为供胶机头,主要由机头体、机头转架及口型板等组成。机头体内部有冷却水道,可通水控温。口型板通过螺钉固定于机头体上,方便更换口型板;机头与机筒可通过C型夹环进行锁紧连接,手动驱动开合。⑥挤出机主电机采用110 kW交流变频电机,故障率低,维护方便。选用的驱动器是新一代全数字高端交流变频器,使用直接转矩控制(DTC),能够使电机在零速时可以获得满转矩,是目前最先进的交流异步电机控制方式。为实现转速精确控制,配有编码器,实现闭环控制。

图1 钢丝帘布裁断机型胶在线热贴装置结构图

1.2 温度控制系统

本系统采用机电一体化的框架结构, 单元加热、换热器冷却, 温度控制范围45~95 ℃, 温控系统和主机之间的连接采用软管连接,安装和维修方便。该系统单元内循环介质为软化水,外循环为工厂冷却水,采用PID温度调节系统,具有自动排气装置、防干烧和超温保护等功能。温控表与PLC之间的通讯由一块MODBUS转Ethernet模块来实现,可以通过上位机在线读取、设定温控系统的温度,自动输入配方温度,在挤出机筒内部超温时可以适当的自动降温,低温时报警,操作安全、方便、直观。

1.3 小两辊压延机

本装置主要由两个可调速的辊筒和切刀装置组成。辊筒为两侧支撑安装,上辊为型辊,方便更换。下辊为光辊,固定式结构。辊筒内部可通水控温。两辊辊距机械式可调,通过调节辊距可以改变制品挤出厚度;同时通过改变型辊的形状就可以生产出各种截面形状的制品。操作调整非常简单方便。另外根据机头挤出速度主生产线速度,可调节辊筒速度,并使其与挤出机、生产线实现联动。本装置机座下配有直线导轨,可手工移动小两辊压延机,并保证压延机在需要的位置正常工作,移出后便于挤出机机头的操作、检修和清胶。本装置另一个重要机构是切刀装置,它的位置可调,满足双条甚至多条制品压出需要。修边多余的胶片通过边胶返回运输带自动返回挤出机喂料口。小两辊压延机由一台变频电机驱动,电机配编码器,使用通过闭环矢量控制,以使挤出机速度与压延机速度精确匹配。

1.4 螺旋冷却装置

本装置由两个组合鼓、输送模块链、动力系统及吹风冷却装置等组成,通过吹风冷却降低胶温,增加型胶的硬度,使其不容易变形;输送模块链结构可以减少胶片的拉伸。该装置由一台交流变频电机驱动。

1.5 储胶装置

本装置由整体机架和上、下储胶架组成,工作时上下储胶架的相对运动由交流伺服系统控制,精确控制储胶架的运动,确保胶条张紧适度,有效减少胶片的的拉伸量。

1.6 胶片过渡输送带

本装置是从储胶架到贴合处的过渡环节,是由交流变频电机驱动的皮带传送装置,可以减少胶片的拉伸。

1.7 电控部分

硬件:电控系统是生产线的中枢神经,主要包括控制、通讯、操作、驱动、保护五大部分。作为整个裁断生产线的一部分,型胶生产线的出电控部分也纳入到整线电控系统的框架里面,由同一CPU控制,以便更好的与主线协同运行;所有独立电气单元之间全部通过以太网通讯,通讯速度快、维护方便;主操作箱除普通按钮外,配备一台带触摸功能的上位机,替代传统的数字显示仪表,便于对挤出线运行状态监控、故障提示、工艺数据设定,生产数据管理等;小功率驱动使用AB的变频器与伺服系统,挤出螺杆驱动使用ABB变频器与电机。安全保护部分:温控具有水压检测、防干烧检测、超温检测,挤出机具有过载保护、挤出机筒具有超压、超温检测等。

控制原理:该挤出线自动化程度较高,生产过程全程监控,具有喂料口断料检测、挤出胶条宽度实时监测、出胶温度红外检测、储胶架张力检测等监控手段,系统能够基于反馈数据自动调整修正或者提前发出警示。在做好准备工作、正常运行后,可实现无人值守运行。在运行过程中,挤出线速度会随裁断主线运行状态而自动调整:在主线正常运行时,挤出线跟随主线速度全速运转,当主线暂停时,挤出线以3 m/min以下的待机速度缓慢运行,这时储胶架的储胶量可保证挤出线15 min以上不停机,大大增加了挤出线的连续性,减少了人工干预。

2 主要技术参数及相应公差

2.1 生产工艺技术性能

压延胶片修边后宽度 20~60 mm(双条制品)

压延胶片修边后宽度公差 ±1 mm

压延胶片修边后厚度1.0~5.0 mm,边部:0.5 mm

压延胶片修边后厚度公差 ±0.1 mm

挤出胶片温度 ≤110 ℃

2.2 销钉冷喂料挤出机

螺杆直径 Φ120 mm

螺杆长径比 L/D14

螺杆转速 40 rpm

螺杆工作面处理氮化层硬度≥HV900,氮化层深度≥0.50 mm

机筒工作面处理氮化层硬度≥HV950,氮化层深度≥0.50 mm

驱动电机功率 AC380 V 110 kW

最大排胶量(无机头) 105 ℃ 1 000 kg/h

减速箱噪音 <85 dB

最大挤出宽度 120 mm

最大挤出厚度 10 mm

最大工作压力 15 MPa

机头驱动方式 C型夹环锁紧,手动旋转打开

2.3 小两辊装置

辊筒直径 Φ200 mm

辊筒有效长度 300 mm

辊筒速比 1:1

辊距调节 0.3~2.0 mm。

减速机 SEW

辊筒线速度 2.5~30 m/min

主电机功率 5.5 kW(变频电机)

温度系统配置 2单元

修边裁刀组(气动控制) 中心位置及宽度可调

2.4 温控装置

整机温控单元总数6单元

挤出机温控单元螺杆、塑化段、挤出段

温度调节范围45~95 ℃

控制精度±1.5 ℃

温控原理采用闭路循环,热交换水冷却或加热,内循环采用软化水。

2.5 储胶装置

最大储胶长度 70 m

驱动电机功率(kW)交流伺服电机2.2 kW(储胶装置)

2.6 胶片过渡输送带

驱动电机功率(kW)交流变频电机1.5 kW(过渡皮带)

3 总结

本装置在设计过程中想客户所想,一切都为了用户更加方便使用、操作和维护,从目前该设备在用户现场的使用情况来看这一点还是得到了很好的体现:

(1)主电机是交流变频电机带编码器反馈和机头温度压力传感器的使用可以精确控制螺杆转速,使得挤出机供胶更加稳定,机头压力恒定不容易产生缺胶气泡等现象,减少废胶的产生;同时可以很好地与主线速度相匹配。

(2)机头与机筒的C型夹环锁紧连接装置非常方便打开机头进行余胶清理和检修,降低工人的劳动强度。

(3)采用小两辊压延机的结构可以很好的解决在挤出机螺杆变速过程中由于压力变化引起的胶片截面形状尺寸的变化带来的不合格品的问题。

(4)小两辊压延机机座下配有直线导轨,移出后便于挤出机机头的操作、检修和清胶。

(5)小两辊压延机上辊为型辊,方便更换。下辊为光辊,固定式结构。两辊辊距可调,通过调节辊距可以改变制品挤出厚度;同时通过改变型辊的形状就可以生产出各种截面形状的制品。操作调整非常简单方便。

(6)螺旋冷却装置采用的是模块链传动方式与传统的冷却鼓相比具有如下突出的优点:结构紧凑、占地空间小、能耗低、环保不产生二次污染、制品在输送过程中相对拉伸小、维护方便等特点。

(7)长达70 m的储胶量,可以在主线更换规格、换料卷等原因而停机时,挤出机不需要停机而是让它在低速运行即可,大大减少了由于挤出机停机而要清胶次数,降低工人的劳动强度。

(8)控制系统采用全数字化通讯,快速、稳定、可靠,维护简单。操作简单直观易上手,自动化程度高。

(XS-05)

TQ330.4

1009-797X(2015)13-0041-04

B

10.13520/j.cnki.rpte.2015.13.012

李立苗(1975-),男,工程师,1999年毕业于郑州工业大学机械设计及制造专业,主要从事裁断机及巨胎硫化机研究工作。

2015-05-15