基于齿轮箱齿面油膜刚度的轴系扭转振动计算

2015-11-17李志垒

李志垒

(海洋石油工程股份有限公司,天津300461)

船舶轮机

基于齿轮箱齿面油膜刚度的轴系扭转振动计算

李志垒

(海洋石油工程股份有限公司,天津300461)

为确保船舶轴系长期安全运转,通过考虑减速齿轮箱齿面间油膜刚度影响,使轴系扭转振动模型尽可能接近轴系实际运转工况。并基于改进迁移矩阵法对某半潜式自航工程船轴系进行扭转振动分析。

轴系;齿轮箱;扭转振动;油膜刚度

0 前言

随着我国现代化建设的发展,各种工程船得到越来越多的应用。由于工程船作业工况比传统的运输船复杂,其推进系统通常包括推进齿轮箱、泥泵齿轮箱、轴带发电机、泥泵等专用设备,通过各种传递机构的接排与脱排来实现各种作业工况。可见,齿轮箱是工程船上动力装置系统的关键设备。为确保其安全作业,必须对其复杂轴系扭转振动进行充分的分析。

在船舶设计过程中,轴系扭转振动分析历来受到各方的重视。因为不良的扭转振动分析会引起轴系交变应力最大的区域发烫,从而导致轴系发生应力疲劳并断裂。若交变应力出现在轴系连接法兰处,会引起法兰连接螺栓断裂;当交变扭矩大于齿轮箱传递扭矩时,会产生传动齿轮敲击、齿面点蚀、拉丝、齿折断后果。对于高弹性连接元件,扭振会导致弹性元件温度上升,性能降低,甚至烧毁。此外,扭振会导致发动机工作不平稳,机体振动加剧,螺旋桨轴锥体表面产生摩擦腐蚀。当轴系配有PTO装置拖带发电机时,扭振还会导致电压及功率波动,从而加大发动机并车难度[1]。

传统的轴系扭振计算对于齿轮箱中齿轮的啮合连接定义为刚性,即刚度无穷大,但实际的情况是齿轮与齿轮之间存在油膜,推进轴系运行时该油膜的情况对于齿轮箱内部的扭振分析有较大影响。根据以上齿轮箱内部的工作特点,本文采用加入齿轮接触面油膜刚度的轴系扭振计算方法对某工程船轴系进行扭振计算分析,同时将计算结果与实际测试结果进行对比,验证扭振计算方法的科学性、正确性。从而确保该船轴系能够长期、安全地运行。

1 轴系扭转振动理论依据

1.1轴系当量系统

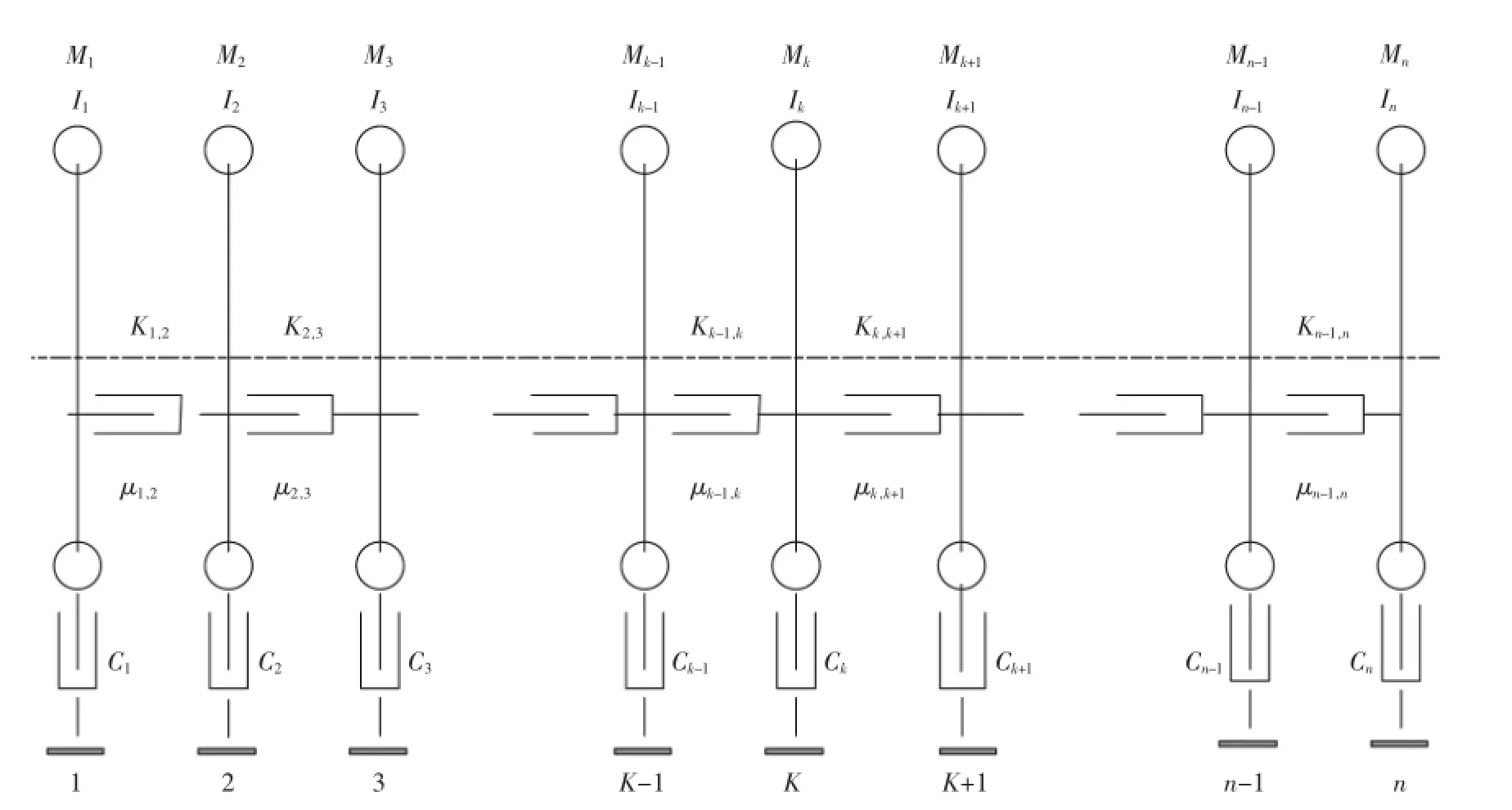

建立采用集中质量当量系统作为扭转振动计算模型。其中,集中质量处理为只有转动惯量而不具有弹性的恒定惯量,两集中质量间的连接轴处理为只有弹性(刚性或柔度)没有转动惯量的连接体。计算模型当量系统[2]如图1所示。

图1 扭转振动计算当量图

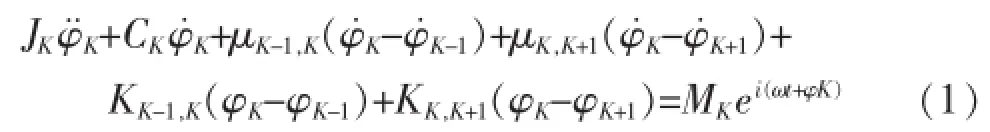

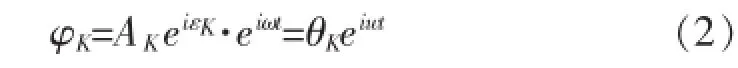

对于具有n个集中质量的扭振系统,在它有一组圆频率为ω的简谐激励力矩M作用下,其任意K质量的运动方程式[2]为:

式中:φK,φ˙K,φ¨K——K质量的角位移、角速度、角加

速度;

CK——K质量的线性质量阻尼系数;

μK-1,K、μK,K+1——K-1,K及K+1,轴段的线性轴段阻尼系数;

KK-1,K、KK,K+1——K-1,K及K,K+1轴段的扭转刚度;

JK——K质量的转动惯量;

MK——K质量上所作用的激励力矩振幅值;

φK——激励力矩的初始相位角;

ω——激励力矩的圆频率;

t——时间

该运动方程式的特解为:

式中:AK——K质量振动振幅值;

εK——K质量振动相位角;

θK——K质量复数振幅值。

θK=AKcosεK+iAKsinεK

每个质量均有相同的表达式,将式(2)代入(1)后可得到n个联立复数方程式,或者运用实数求解法,将各复数值分离成实部和虚部,则可得2n个联立方程式。解出该一次多元方程式便可求出对应某一圆频率ω时的各质量的θK和AK值,以及各轴段上的附加扭振应力。

1.2分支系统当量系统

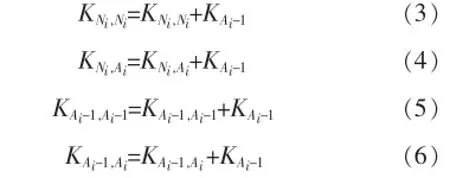

分支系统的运动方程式与一般无分支系统基本相同,其任意K质量的运动方程式仍为(1)式所示。其主要差异在于分支点质量的运动方程式,以及在各分支始、末端由于质量编号而形成的各参数间关系的差异。设定分支轴系刚度矩阵和阻尼矩阵[3-6]基本原则如下:

设轴系有分支当量系统的质量数为n,先建立一个有n个质量数目的直支链系统的对称三对角刚度矩阵[K]。

取主支上有分支的集中质量编号Ni,i=1,2,…,m,设系统共有m个分支点。

再取每一个分支点到分支上第一质量点的无质量弹性元件的刚度KAi-1,分支上第一质量的编号Ai,该分支对总体刚度矩阵[K]影响如下:

从第一分支开始重复(3)的步骤对总体刚度矩阵[K]进行调整,从而形成复杂分支系统的当量刚度矩阵。同理,亦可建立复杂分支阻尼矩阵。如同无分支时一样,其各质量运动的特解形式仍为(2)式。运用与以上相同的求解方法,即可解出各质量的振动响应。

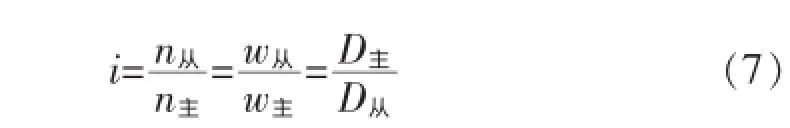

1.3齿轮箱当量系统

对于带有齿轮箱的变速及分支机构,各分支及转动轴的转速不同。因此必须根据实际情况将部分轴的转速向某一参考轴进行等价,并计算出等效质量、刚度及阻尼系数。通常的等价原则是:

①从动轴向主动轴等价;

②分支轴系向主轴系等价。

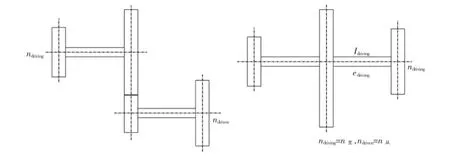

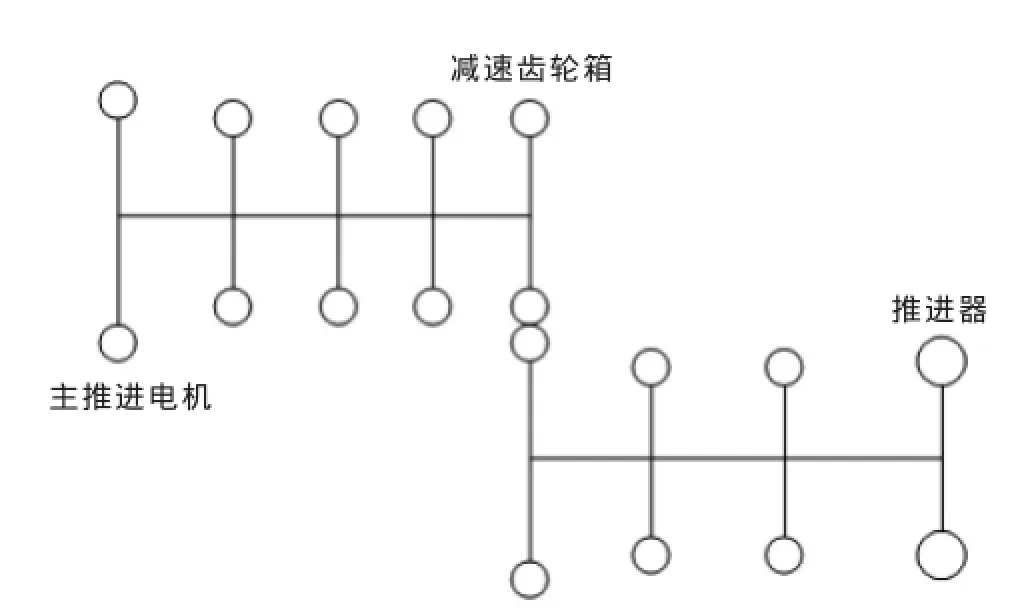

传统处理方法将齿轮间的啮合看作是刚性的,如图2所示,设n主或w主、n从或w从为主、从动轴的转速;D主、D从为主、从动齿轮节圆直径。其传递的扭矩为M主、M从,则有:

图2 变速当量系统转化

根据能量守恒原理,从动系统的当量值可按下式计算:

转化后即可将主、从动轴上零件的转动惯量合并,即J主+J从i2。

式中:F=(θ2r2-θ1r1)Koil,为油膜传递的载荷;

J1、k1、J2、k2分别为主从动齿轮的转动惯量与从动轴的刚度;

θ1、θ2分别为主从动轴的扭转角;

r1、r2分别为主从动轴中心线到啮合点的垂直距离

整理后得:

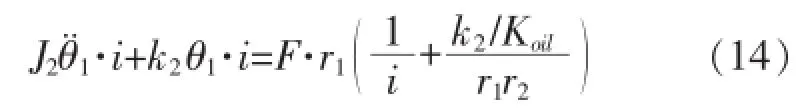

比较(11)与(14)可得考虑齿轮油膜刚度后变速系统从动轴的等效转动惯量与刚度为:

2 实船轴系扭转振动分析

2.1扭转振动计算

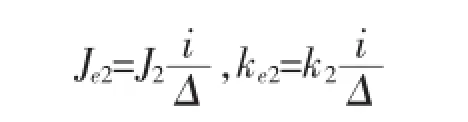

根据上述原理,考虑齿轮箱齿面油膜刚度的影响,对某大型半潜式自航工程船推进轴系进行扭转振动分析。该船轴系布置图如图3所示。减速齿轮箱之后的整个轴系主要由以下部件组成:中间轴、NO.1中间轴承、联轴节、NO.2中间轴承、尾管等。

图3 轴系布置图

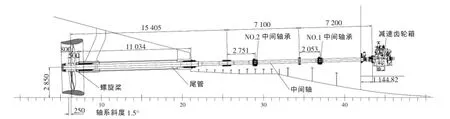

根据该船的轴系布置图,建立该船该船轴系的当量系统,如图4所示。

图4 扭转振动数值计算当量图

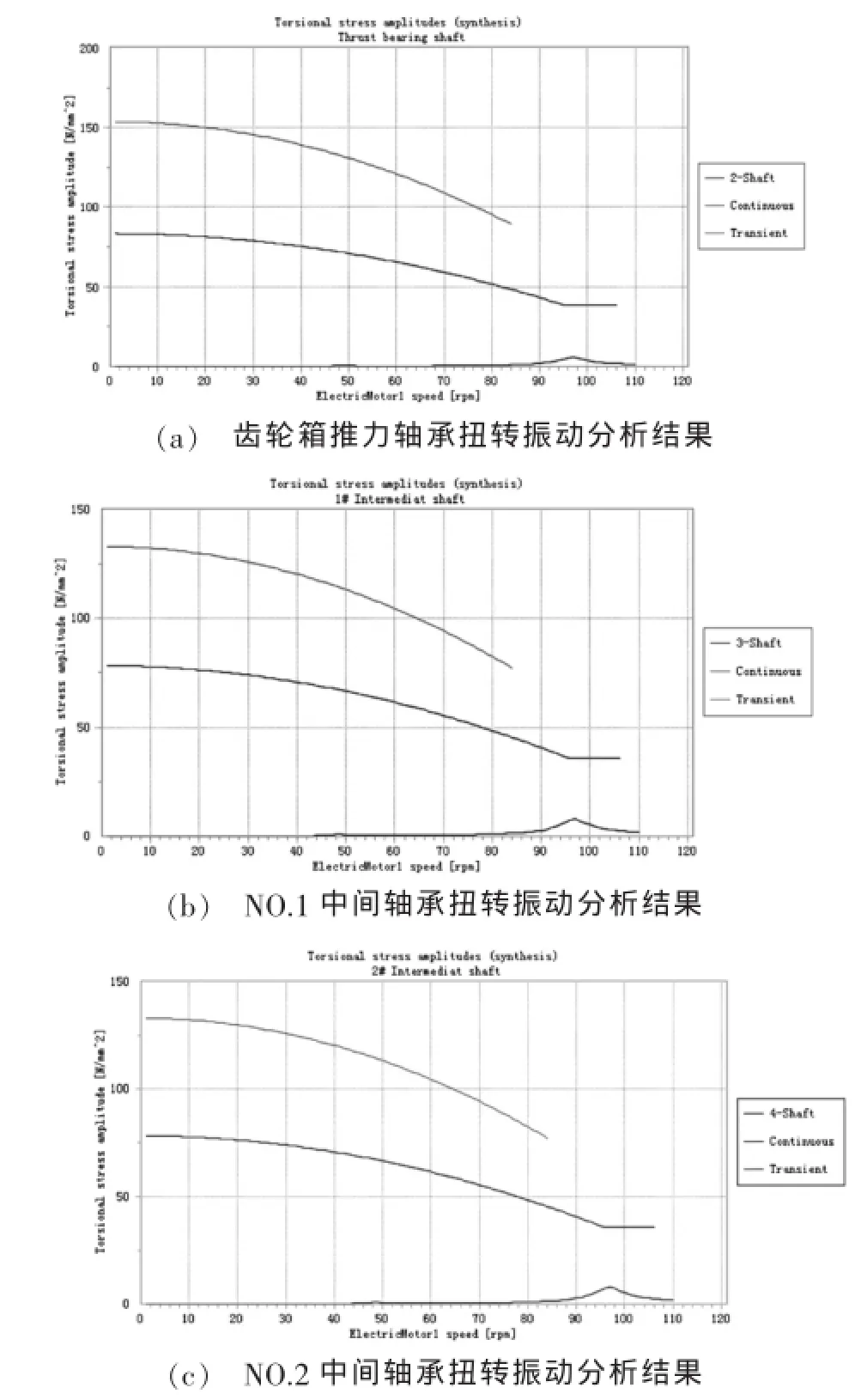

根据以上轴系当量系统,考虑齿轮箱齿面油膜刚度的影响,对该大型半潜式自航工程船进行扭转振动分析。主要计算结果见图5(表中的转速为经过减速齿轮箱减速之后的轴转速)。

从上面的计算结果可以看出,在约97 r/min的时候减速齿轮箱推力轴承、NO.1中间轴承和NO.2中间轴承产生扭转振动最大应力。由于该船齿轮箱减速比为1∶3.36,可以得出,当主推进电机转速在约326 r/min的时候,轴系的扭转振动产生最大应力。

2.2实船轴系扭转振动数据测量

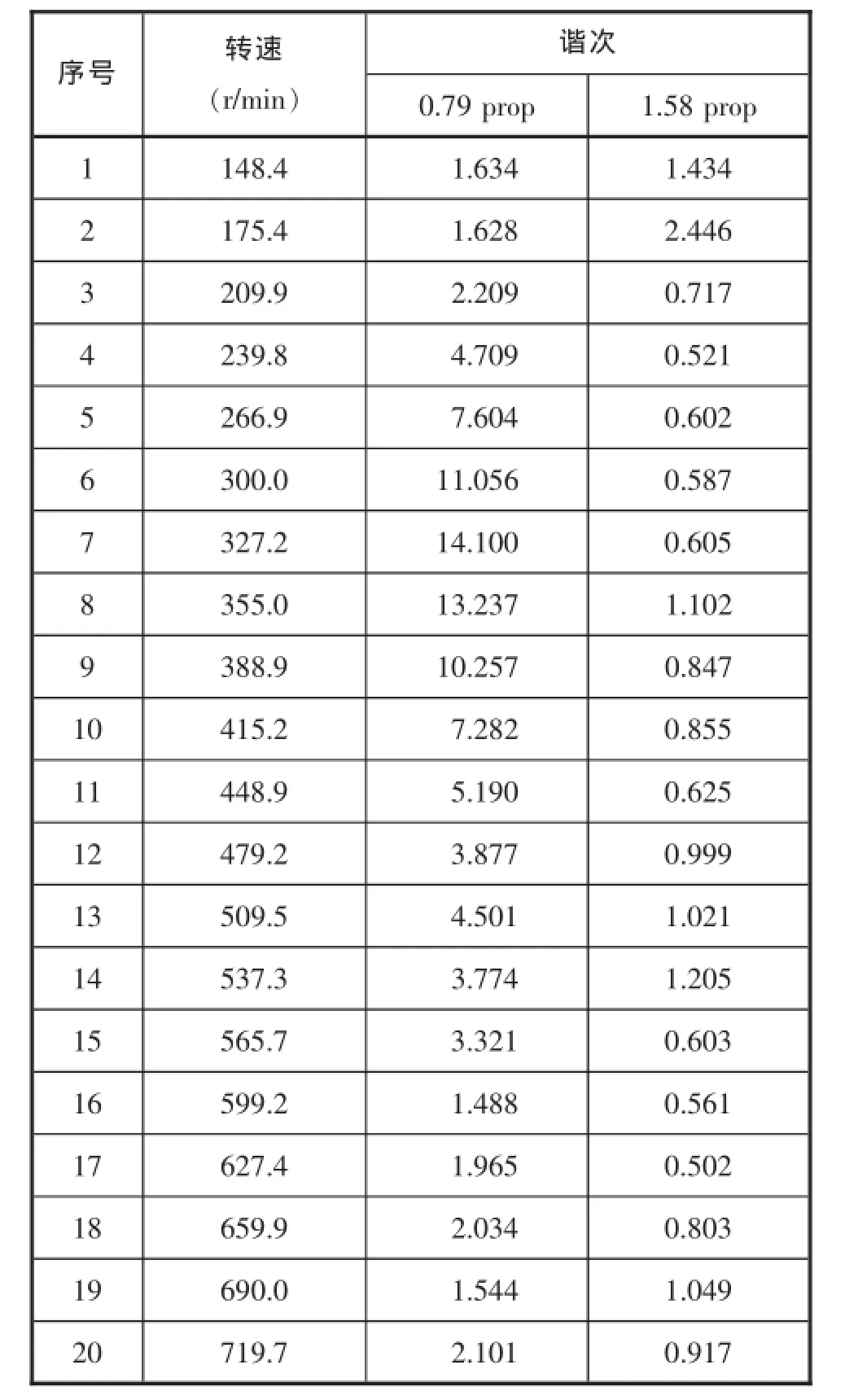

实船的轴系扭转振动测试步骤为:主推进电机从150 r/min开始稳态升速,大约每30转一档逐渐升至750 r/min,每档稳定停留1 min左右,得到以下扭转振动数据,见表1。

图5 振动分析结果

2.3数据对比分析

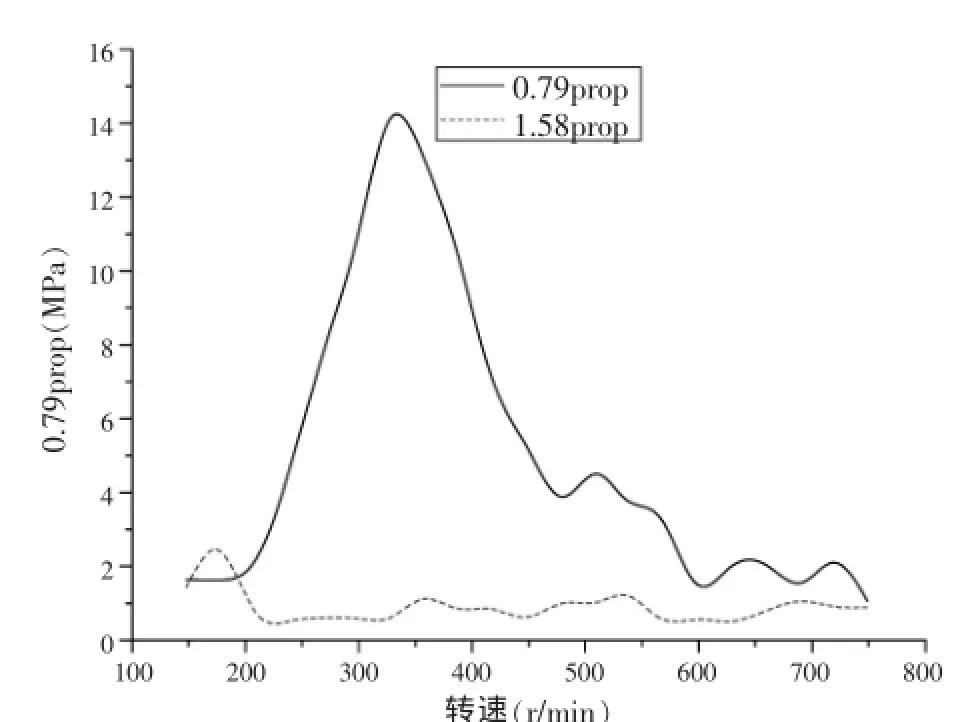

将实测扭转振动数据整理并拟合曲线之后,得到该船轴系中间轴各谐次扭振振幅随转速的变化图,见图6。

表1 轴系扭转振动实测数据

图6 中间轴主要谐次应力图

从拟合的曲线图6可以看出,中间轴主要谐次中0.79谐次应力出现明显的共振峰。在约327 r/min的时候产生扭转振动最大应力。表2是实际测量结果与理论计算结果的对比。

表2 轴系扭转振动实测与理论计算对比

从表2可以看出:实测频率与计算频率基本一致,实测共振转速也与计算值基本一致,误差不超过1%,误差较小,说明基于齿轮箱齿面油膜刚度影响的当量系统能代表轴系的实际扭转特性,计算结果非常接近实船的推进轴系运转工况。

3 结语

基于减速齿轮箱齿面间油膜刚度对轴系扭转振动的影响,建立的当量系统能使计算模型更接近船舶推进轴系实际的运转工况。本文通过对某大型半潜式自航工程船的理论扭转计算与实际测试结果的对比,充分说明了在研究扭转振动时,应用减速齿轮箱齿面间油膜刚度计算模型是正确合理的,可确保该船轴系能够长期安全地运行。

[1]王荣生,黄平涛,等.船舶设计实用手册轮机分册[M].北京:国防工业出版社,2013.

[2]CB/Z 214-85,舰艇柴油机轴系扭转振动计算[S].北京:中国船舶工业总公司.

[3]计晨,曾凡明.复杂轴系扭振计算的通用模型及系统矩阵法研究[J].船海工程,2006,(4):55-66.

[4]唐斌,薛冬新,宋希庚.复杂分支轴系扭振计算的动态矩阵法[J].船舶工程,2003,(3):24-27.

[5]张建军,简炎钧,应启光.船舶复杂轴系扭振计算研究及其应用[J].船舶工程,2000,(1):35-37.

[6]李沈,赵树森.分支轴系扭振的子结构分析方法研究[J].振动与冲击,2007,(10):148-149.

Calculation on Shafting Torsion Vibration Based on Oil Film Rigidity of Gearbox

Li zhi-lei

(Offshore Oil Engineering Co.,Ltd.Tianjin 300461,China)

To ensure long term safety of ship shafting,a model considering oil film rigidity of reducing gearboxes was developed.Thus better match with actual shafting torsion vibration was achieved.The shafting torsion vibration of a certain semi-submersible self-propelled vessel was analyzed with the improved transfer matrix method.

shafting;gearbox;torsion vibration;oil film rigidity

U664.21

A

1001-4624(2015)01-0070-05

2014-11-06;

2015-05-15

李志垒(1976—),男,工程师,硕士,从事海洋工程装备项目开发和建造管理工作。