控制热挤压缺陷的难点与对策

2015-11-16裴腾鹏李丽芳葛林静蔡海涛

裴腾鹏,李丽芳,葛林静,蔡海涛

我公司是国内规模最大的汽车轴头生产企业之一,轴头用于重型载货汽车后桥两端支承,工作环境复杂,既要考虑载重和瞬间冲击影响,又要承受复杂的交变应力与疲劳循环应力的交变作用,属I类安全件。

轴头产品通常要经过下料→热挤压→粗机加→热处理→精加工四个主要生产过程。在20余年的加工历史中,热挤压既是我们核心技术,同时也是质量控制的难点。根据质量管理体系要求,我们把热挤压工序定义为特殊过程,并对这个过程及时展开缺陷分析与对策方案解决工作,下面结合轴头热挤压时产生的缺陷实例进行分析,并提出有效的解决方案。

轴头在热挤压生产过程中的缺陷主要有:晶粒粗大、折叠、环裂等,因不易直接检测被发现,所以成为质量控制难点。

在这里特指晶粒度5级以下(按GB/T6394测定)。我公司对轴头的晶粒度一直按5~8级控制,其与坯料加热温度及时间有直接关系,热挤压工艺要求加热温度和时间随轴头毛坯的重量(7~47kg)及材质而定,温度控制范围在1100~1200℃,时间为50~140s。

(1)晶粒度超标(1~4级) 晶粒度4级。

危害:根据我厂多年实践验证,4级晶粒度直接决定着后续的热处理质量,因晶粒粗大,淬火时形成的淬火马氏体晶间存在着明显的显微裂缝,可能会导致淬火开裂,即使无裂纹,对调质后轴头力学性能也有着决定性影响,粗大的晶粒可能会降低轴头的抗拉强度及屈强比,冲击值也将大幅下降,一般KU2<40J/cm2,若装配使用,汽车通过起伏不平的路面时,可能会在瞬间发生“脆断”。

对策:控制加热时间及温度,增加温控时间继电器及超温报警装置。晶粒粗大是由于热挤压加热温度过高或保温时间过长造成的,通过增加正火工序可起到细化晶粒的作用,通过再次高倍检测,当晶粒度达到5级以上,可转入下道工序。

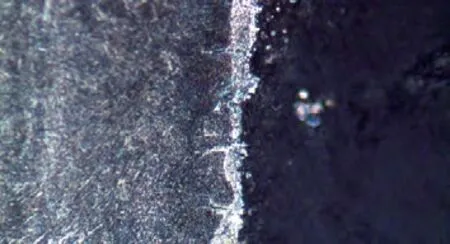

晶粒度1~3级,如图1所示。危害及对策:此时工件内部晶粒晶界上可能已出现局部熔化和氧化现象,轴头毛坯外观或已出现撕裂状,只能做报废处理。

(2)折叠 折叠是金属变形过程中已氧化过的表层金属汇合到一起而形成的。就轴头产品来说,热挤压后折叠的形状与裂纹相似,多发生在内孔,其是在热挤压时由上下两股金属对流汇合而形成的,严重时可贯通于整个壁厚,如图2所示。

图 1 500×

图 2

危害:通过低倍组织检查,可以发现从轴头内表面到内部折叠构成一条明显的隆起线,我们可称之为折纹,从表面到折纹结束的距离即折纹的长度称为折叠深度。

折叠对轴头的后续加工与内在质量都有严重影响,首先折叠在后续热处理淬火时易造成延伸以致贯通开裂,如图3所示。其次折叠深度<1mm时,不易在随后探伤工序中发现,若装配使用后会形成应力集中,形成疲劳源,在疲劳循环应力的交变作用下最终导致开裂。

微观形态与判定方法。断口分析,在金相显微镜上观察可知,如图4所示。裂纹顺着流线且有脱碳,说明是热挤压时形成的折叠。

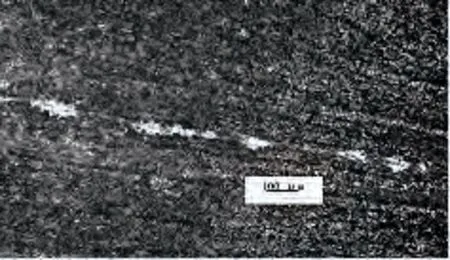

流线之间有脱碳,且已形成内裂纹。流线与裂纹方向一致,裂纹完全没有切割流线。表明裂纹是折叠性质(见图5)。

对策:折叠多发生在轴头法兰成形工序,部位在轴头中部,此处正是热冲压时上下两股金属流汇合处,这是由于模具调整不合适及润滑不够,或热挤压工序间变形量选择不当造成的。根据经验,小于10k g且壁厚<15mm轴头毛坯易发生此种现象,所以对此我们有以下对策:①模具试生产时,首件必须做低倍折叠检验(流线检查),每件必须内外观检查,流线检查不合格必须增加热冲压工序,减少工序间变形量。②对坯料进行外观检验,去除毛刺、飞边等到缺陷。③在石墨乳润滑剂中加入10%~15%的油酸,加强润滑效果。

(3)环形裂纹 轴头坯料在热冲压时,由于坯料加热不当或坯料热挤压时,在外力作用下,变形过程中局部或整体被冲压撕裂的现象,表征为环形,多出现在内孔(见图6)。

危害:环形裂纹对轴头质量影响同折叠缺陷相似,同样体现在热处理工序。且<1mm深度的裂纹不易发现,在使用中由于交变载荷作用,该缺陷会逐步扩大,使轴头有效载荷面积不断缩小,最终形成失效断裂。但环形裂纹若被及时发现,通过机加手段消除,可满足后续工序要求,这也是其与折叠的显著差别。

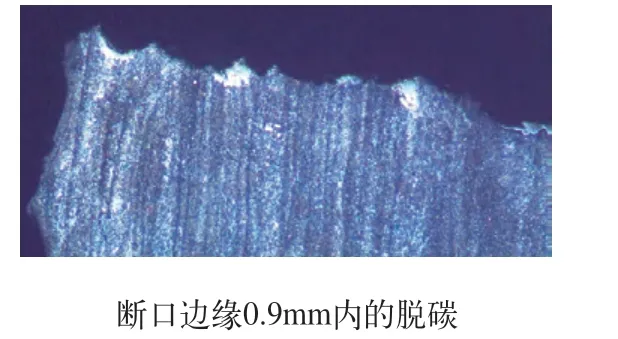

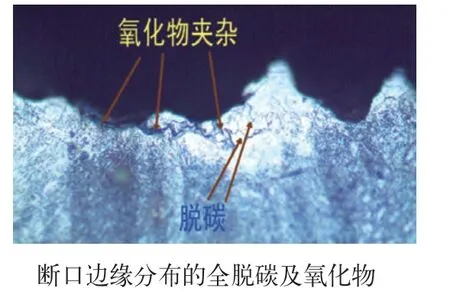

微观形态与判定方法。在金相显微镜上观察可知:从内孔边缘0.9mm处开始一直到向外径方向延伸的5mm深度范围内,均有块状及条状氧化物夹杂的分布,并可见连续分布的长条状全脱碳(见图7)。这些氧化物夹杂是在热挤压过程中形成的缺陷(见图8)。

对策:轴头热挤压时的环形裂纹多发生在冲孔工序,部位在法兰下部,产生的原因为模具调整不当,坯料悬空,冲孔工序形成了正挤压,就会形成环形裂纹。或者坯料加热时加热速度过快,造成内、外加热不均匀。具体为:①控制加热时间及温度,增加温控时间继电器及超温报警装置。②将冲孔模具工作尺寸适当扩大,保证坯料与模具下支承容易接触。③通过以上对轴头热挤压工序产生缺陷的分析和解决对策方案的实施,可有效提高产品质量。

图3 后序热处理时开裂

图4 500×

图5 100×

图6 内孔已有先期裂纹且被氧化

图7 100×

图8 500×