冲孔冲下沉式定位唇模的设计

2015-11-16张国娟

张国娟

精益生产是现代企业追求的方向,为此每个企业都在不断深挖精益生产与管理的潜力,就轴瓦产品的生产工艺而言,由于工艺比较分散,过程存在一定的改善空间。在此,为大家介绍冲孔冲定位唇两道工序合并的改善,此改善精益了生产,提高了生产效率。且下沉式定位唇形式的实现使发动机机油在改进后轴瓦中泄漏减少10%,这也意味着可以用更小一些功率的机油泵替代较大功率的机油泵,从而减少发动机的功率损耗。

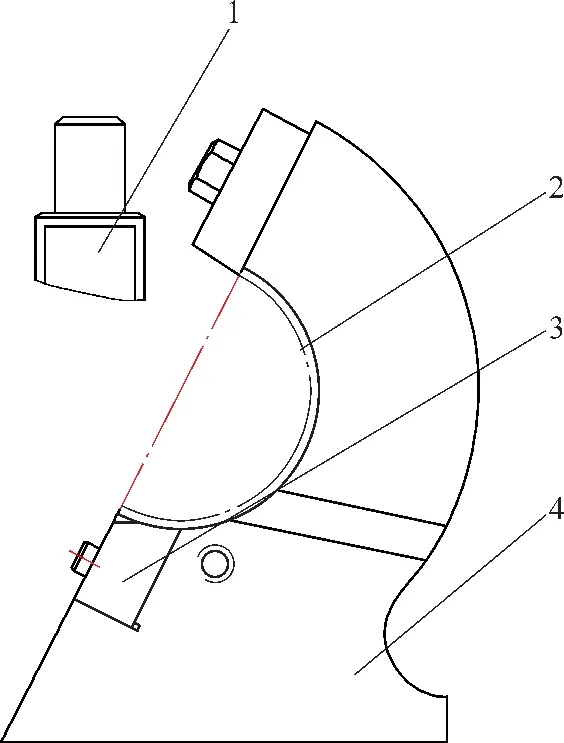

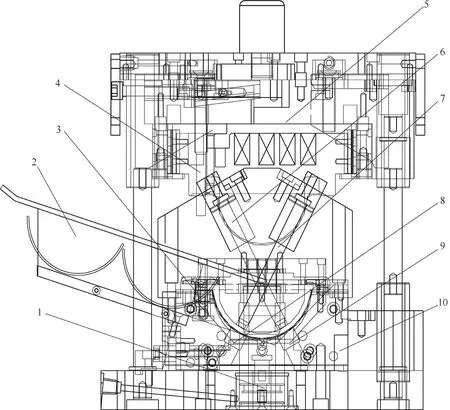

图1 现有定位唇手动加工模结构示意

1. 背景技术

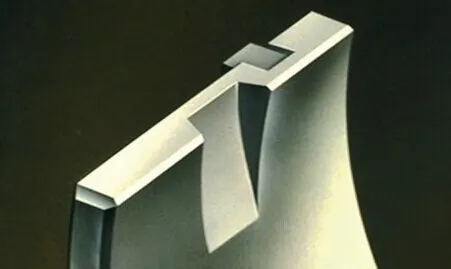

传统的定位唇是在轴瓦成形后,利用冲刀由轴瓦合金面向外侧冲出一个凸台,定位唇加工采用手动模或自动模两种方式。

如图1所示,为手动运作的定位唇加工模,其通过人工将轴瓦3放入定位唇模2内,此时轴瓦内表面朝斜上方,将定位唇冲刀1装在模柄上,随着冲刀1下降,将轴瓦3冲入定位唇镶块4中,从而形成轴瓦背面上凸起。这种冲加工方式在定位唇口和哈夫面结合处易产生开裂,留下一条细小缝隙,这条缝隙会造成发动机工作时油压降低。且这种加工方式生产效率低,安全性差。

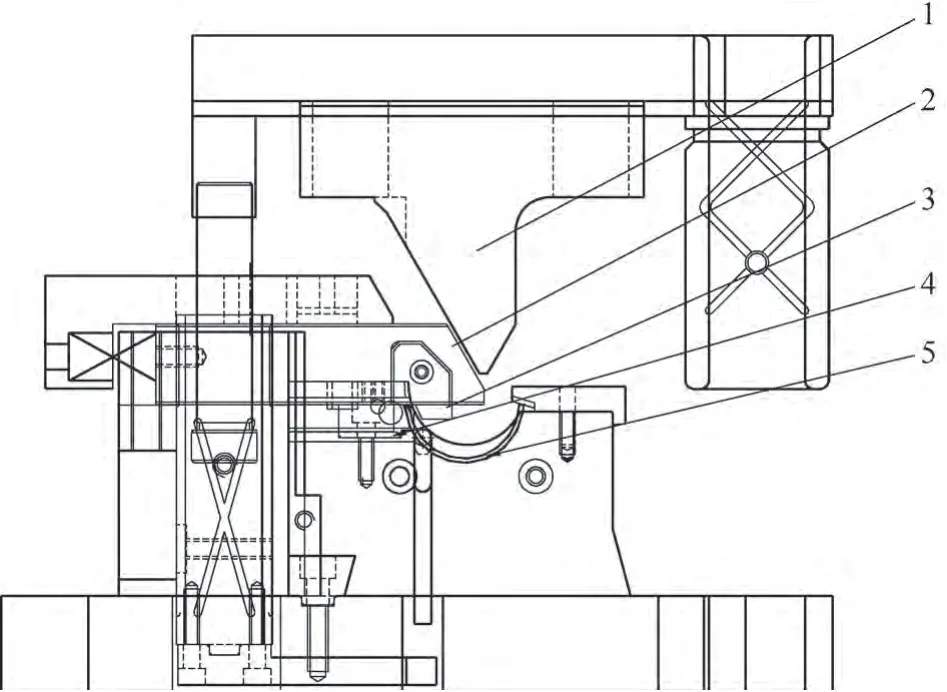

如图2所示,为定位唇自动冲孔模,通过上模板上斜楔打击装有冲刀1的固定块5,冲刀1从轴瓦3合金面切入,将轴瓦金属挤入定位唇镶块4中,从而冲出定位唇形状,这种冲压形式对于壁厚超过2.5mm的轴瓦必须先铣薄定位唇处金属厚度,否则定位唇的凸出无法加工到工艺要求,且这种冲压方式在定位唇周围合金受挤压,易鼓出且合金受挤压易剥落。严重的装入发动机后会造成抱轴、烧瓦的风险。

另外,定位唇合金还会鼓到油槽内,所以需增加铣定位唇道工序。且铣削量太大还会在定位唇和油槽的结合边产生毛刺,这种定位唇形式在后道工序拉半径高时,在哈夫面定位唇出刀口易产生毛刺。

2. 改进前后工艺流程比较

(1)原铝基合金轴瓦加工工艺 落料、盖钢印、压弯整形→车两端面及倒内外角→冲定位唇→铣定位唇→车油槽→冲油孔→锪外孔口→拉、校半径高度→精镗内径→检验前清理→检验→清洗、上油包装。

原冲定位唇与冲孔是两个工序,需要两台设备来加工。经过设计一套模具,将冲孔与冲定位唇合并在一道工序内,且仅一台350k N压力机就可完成此加工过程。

(2)改进后铝基合金轴瓦加工工艺 落料、盖钢印、压弯整形→车两端面及倒内外角→车油槽→铣定位唇→冲油孔及冲定位唇→锪外孔口→拉、校半径高度→精镗内径→检验前清理→检验→清洗、上油包装。从改进后工艺流程可看出,将车油槽工序放在冲孔冲定位唇前,有利于保护产品贴合面,且有了定位唇后,产品靠料推料进模比较困难,模具设计也比较复杂,所以将加工油槽工序放到冲加工前面,传统定位唇形式如图3所示。

3. 孔冲冲下沉式定位唇工艺要求

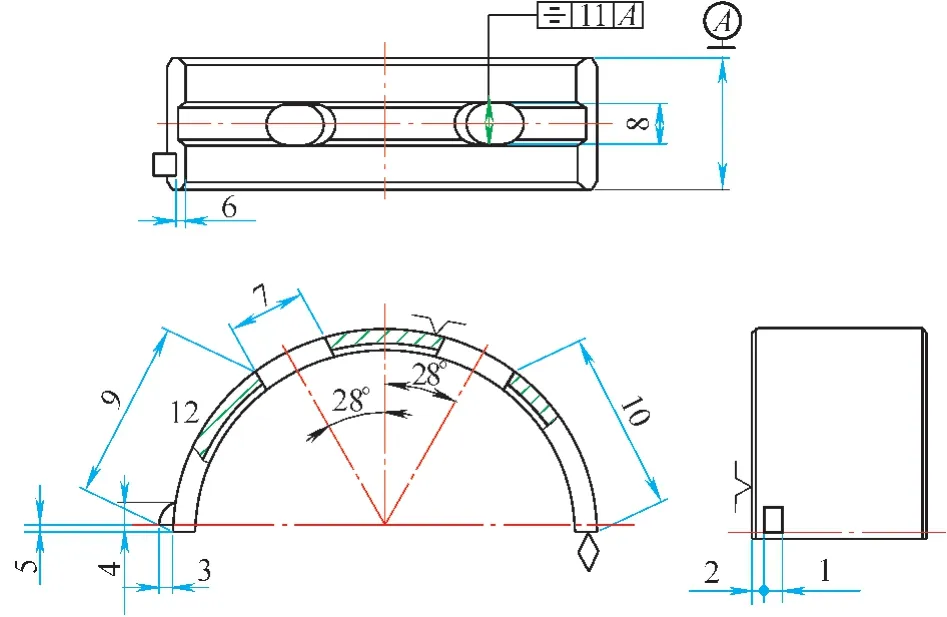

这是轴瓦的一种形式,带两长油孔和一个定位唇,孔和定位唇尺寸要求如下:孔长度7mm,孔宽度8mm,孔弧长9mm、10mm,定位唇技术要求:定位唇宽度1mm,定位唇边距2mm,定位唇长度4 mm,定位唇凸出3mm,定位唇距哈夫面距离5mm,定位唇处哈夫面宽度6mm,外圆贴合面测量,防止冲孔和冲定位唇后变形(见图4)。

图3 传统定位唇形式

图2 现有定位唇自动冲孔模结构示意

图4 轴瓦孔、定位唇加工工艺要求示意

4. 具体设计

(1)结构设计 如图5所示,为实现从轴瓦哈夫面直接冲下而冲出定位唇,定位唇冲刀4设在定位唇凹模6的正上方。对应定位唇加工区的上模上还设有卸料板2,卸料板2的底部设有与轴瓦料内表面贴合的凸台,便于在定位唇加工时定位轴瓦,帮助卸料。

下沉式定位唇形式如图6所示。本冲模提供一种轴瓦孔与定位唇的加工装置,本加工装置为连续模,包括上模5、下模10和推料机构,推料机构推动轴瓦料沿下模1 0上的进料导轨下模行进,下模10内沿进料导轨下模依次设有第一冲孔区、第二冲孔区和定位唇加工区,定位唇加工区的进料导轨低于第一冲孔区、第二冲孔区的进料导轨,以便于冲压定位唇和冲孔的定位;对应第一冲孔区的上模上设有第一冲头6,下模上设有与第一冲头6对应的第一冲孔凹模9;对应第二冲孔区的上模上设有第二冲头7,下模上设有与第二冲头7对应的第二冲孔凹模8;对应定位唇加工区的上模上设有定位唇冲刀4,下模上设有定位唇凹模3。本冲模是加工轴瓦孔与定位唇加工装置,实现了轴瓦孔与定位唇在同一加工模上完成加工,实现自动化生产,并且通过上下设置的定位唇冲刀和定位唇凹模实现由轴瓦合金面向正下方冲压,防止定位唇周边产生毛刺,冲时既不会引起合金面鼓起,合金开裂,剥落现象,也不会在后道序拉半径高时哈夫面产生毛刺;对于厚壁轴瓦更是适合,可以减少铣定位唇工序。

对应定位唇加工区的下模上设有竖直设置的顶料气缸7,顶料气缸7的顶端与轴瓦料(即轴瓦5)接触。由于便于定位唇的加工,将定位唇加工区的进料导轨下模设置得低于第一冲孔区、第二冲孔区的进料导轨下模,因此,当定位唇加工完毕后需要将轴瓦抬升至与第一冲孔区、第二冲孔区进料导轨下模相同高度,此时顶料气缸7就起到将轴瓦抬升的作用。

图5 下沉式定位唇加工区的结构示意

图6 下沉式定位唇形式

为加快生产速度,实现自动化生产,本加工装置还包括倾斜设置的进料仓2,进料仓2的底端与进料导轨V形块相连,通过进料仓将轴瓦料运入进料V形块位置定位,再通过进料气缸将轴瓦推到冲孔下模位置。

采用轴瓦孔与定位唇加工装置进行加工的具体过程为:轴瓦料通过倾斜的进料仓2,滑到进料V形块位置在此处的进料导轨上设有一传感器,当进料导轨上的轴瓦料放到传感器高度时,传感器给推料机构即推料气缸一个信号,推料气缸推料,将轴瓦料推到第一冲孔区,然后通过第一冲头6与第一冲孔凹模9配合完成冲第一孔,再通过料推料,将轴瓦料送到第二冲孔区,然后通过第二冲头7与第二冲孔凹模8配合完成冲第二个孔,再通过料推料送到定位唇加工区,此处定位唇加工区的进料导轨下模低于第一冲孔区、第二冲孔区的进料导轨下模,即定位唇加工区位置低于冲孔区位置,这样可以设置一个定位靠山来保证定位唇边距,冲孔区也可通过定位唇加工区的轴瓦端面定位,保证冲孔对称度,定位唇宽度靠定位唇凹模3保证,定位唇凹模加工成小块状便于磨损后更换。在定位唇加工区冲定位唇时,定位唇冲刀4安装在上模5上,随着上模5的压下,卸料板2的两凸台将料推平(见图5)、放对称,定位唇冲刀冲下,将顶料气缸7压下,轴瓦进入定位唇模,随着上模3的脱模,顶料气缸将轴瓦托起,推到和冲孔区位置等高,为了防止料顶起时移位,在轴瓦两端设有哈夫面压板,通过哈夫面压板和出料处的底部铜压条将料压住,防止位置移动过大,影响出料。将轴瓦料挡住,从而能使推料出料顺利,不至于应料移位而影响出料,冲刀也不会在同一处连续冲多次。为确保定位唇的加工深度,在上模上还设有斜楔1,通过斜楔敲打定位唇冲刀可以加深定位唇的加工深度。冲好定位唇后,靠顶料气缸7将轴瓦料推到与冲孔区同一高度位置。然后还是靠料推料将轴瓦料推出模具,进入输送带,流转到下一道序。轴瓦孔与下沉式定位唇加工装置结构示意如图7所示。

(2)此冲模实现过程中关键技术问题 一般轴瓦两平面宽度公差在0.25mm左右,孔的对称度在0.5mm左右,由于本冲孔模产品进料位置采用料推料,如果两平面宽度按0.25mm加工,那么孔的对称度很难保证,所以在两平面宽度加工时压缩两平面宽度工工艺尺寸,一般取产品中间值正负公差0.05mm。

图7 轴瓦孔与下沉式定位唇加工装置结构示意

冲定位唇时,定位唇侧端面需定位,冲定位唇时轴瓦沉入定位唇模内,定位唇模宽度大于产品宽度,产品入模后会有晃动,造成定位唇边距尺寸不稳定,所以在定位唇边端面要装一弹性定位靠山。

卡料,产品料推料过程中被卡住,这在试模过程中经常会碰到,这取决于装配精度,另外模具之间进料位置需开大倒角,进料处低于或和出料处等高。

此冲孔模可安装在压力机上,实现连线生产,也可单机加工,组合较灵活,效率较高,每分钟加工可达50片左右,操作安全性好,此形式在定位唇周边也不易产生毛刺,提高了产品质量。