汽车工业冲压自动化工程研究与规划

2015-11-16东风汽车股份有限公司制造技术科刘伟张永刚

东风汽车股份有限公司制造技术科 刘伟,张永刚

汽车工业是国民经济的支柱产业,冲压成形是汽车四大工艺之首,在汽车工业中占据重要地位。冲压自动化系统是专门为压力机生产线实现冲压自动化而设计的。传统人工冲压生产线,虽然在建设初期投入相对较小,但随着市场需求的扩大,其固有效率低下、产品质量稳定性较差、人工劳动强度高且存在不同程度的安全隐患等缺点越来越影响企业的发展。冲压自动化生产线恰好可以让这些问题得到解决。较高的生产效率、稳定的产品质量及规模生产条件下更低的单件生产成本及劳动条件的改善,正是自动化冲压生产线的优点,尤其对大型车身覆盖件生产而言,这些优点更为突出。

全球一体化进程不断加快,为制造业带来了更大的发展空间,随着我国汽车、电器产品质量的不断提高与生产规模的不断扩大,我国金属冲压行业实现生产自动化势在必行。

轻型商用车分公司现有3条冲压线,一条手工冲压线,两条自动化冲压线。此3条冲压线的自动化方式选型合理性,需要综合投资收益、工作效率等因素,并提出改善意见。

一、自动化系统组成

就设备组成而言,冲压自动化线一般包括压力机和自动化系统。冲压自动化系统通常包含拆垛系统、自动传输系统及线尾出料系统三个部分。

1. 拆垛系统

一套完整的冲压自动化拆垛系统的常规配置主要包括2台轨道移动式上料小车(每个上料小车上配备4~8个活动可调磁力分张器,通常为永磁铁,用于板料分离)、拆垛手(机械手或机器人)、传送装置(多为磁性皮带机)、板料清洗机(选项)、板料涂油机(选项)、板料对中台及控制系统等组成,具体组成及特点如表1所示。

表1 拆垛系统组成简介

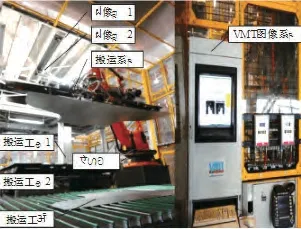

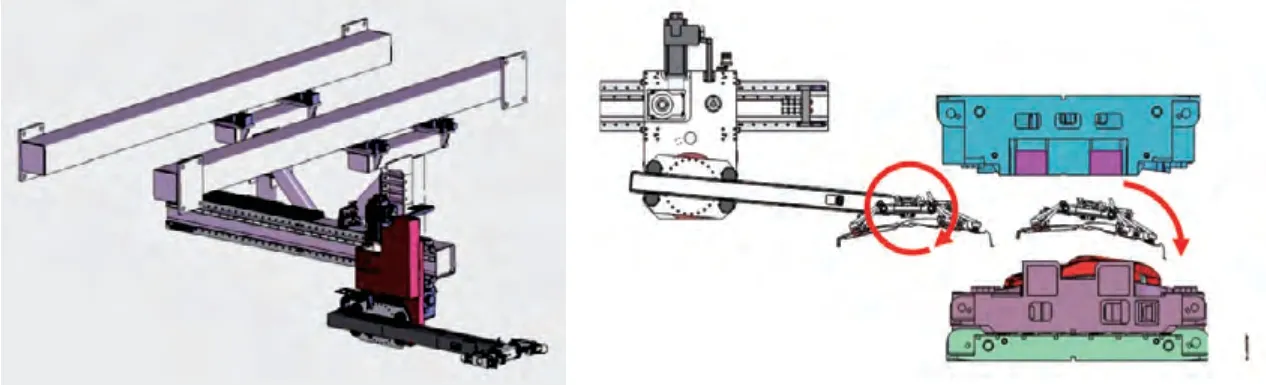

图1 拆垛系统

当上料小车装载料垛(可包括托盘)由换垛位置回到拆垛位置后,板料由拆垛手从料垛拾取,通过传送装置穿过清洗机、涂油机送达对中台。板料经过对中定位后,便可开始后序冲压生产,具体如图1所示。

重力对中和机械对中方式轻商分公司均有应用。冲压1线采用重力对中,冲压3线采用机械对中方式。机械对中采用同步气缸,而且是可进行位置编程的伺服气缸,伺服控制确保其精度,编码控制保证其位置。根据板料不同,编辑气缸位置,确保拍打后板料处于气缸群中心,当气缸拍打结束后回到其原始位置,并通知机器人抓取板料。机械对中等待时间为3~4s。重力对中利用板料自身重量对中,对中台面上有2个倾斜角度,分上下和左右。当一张板料到达对中台上时,自重导致板料沿斜度滑落到死角里,相同尺寸的板料滑落到固定位置。重力对中台有若干个区域可以通过移动式插销调整,使对中台可以适应不同的板料尺寸。重力对中等待时间约为2s(见图2、图3)。

视觉对中系统包括1~2个摄像头、PC机和一套图像处理软件组成。摄像头将拍摄下来的实际位置与之前编辑储存的标准冲压板位置对比后将偏差值换算成机器人系统中的x、y、Rx、Ry差值,之后机器人通过换算差值后改变抓取动作抓取板料。光学对中等待时间不到1s。由于成本、效率及柔性较高,目前视觉对中系统在新建冲压自动化中得到越来越多的应用,特别是多品种大型件、多异形件毛坯冲压线上机械对中所需气缸数量较多,视觉对中的成本及效率优势明显(见图4、图5)。

图2 重力对中

图3 机械对中

图4 光学对中系统组成

图5 光学对中模板匹配原理

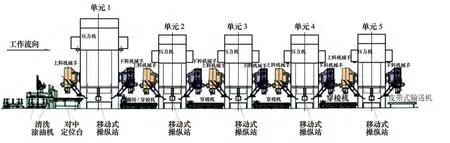

图6 机械手上下料配备穿梭机自动化线示意

2. 自动传输系统

自动传输系统用于各工序间毛坯或工件搬运传输。传输机构主要有机械手、机器人及穿梭机(皮带机)配备端拾器等方式。自动传输机构形式差异,也是目前冲压自动线不同形式的主要区别所在。

机械手分为上下料机械手配备穿梭机和高速稳定的单臂或双臂横杆式传送机构、V形双臂传送机构等。上下料机械手配备穿梭机形式出现较早,两台压力机之间需要两台机械手和一台穿梭机,单条自动化线需要机械手数量较多,设备组成多,目前应用较少;高速、稳定的单臂或双臂横杆式传送机构采用线性传输技术和同步技术,速度快,稳定性高,在高速全自动化冲压线应用较多;V形双臂传送机构从物理角度来讲为最稳定,精度最高的传送机构。

机器人传输方式自身特点独树一帜,机器人通过端拾器和运动轨迹的调整,更加柔性化,产品适应性强,在旧线改造和多品种小批量冲压线应用较多(见图6)。

多工位压力机传输机构为多工位压力机专用设备,具体可分为三坐标、夹板式和多模式输送方式,根据冲压线产品结构及投资收益情况选择不同的传输机构。

(1)上下料机械手和穿梭小车 冲压完成后下料机械手从模具中取料将零件放置在穿梭机上,穿梭机移动到上料位置,上料机械手拾取零件放置到下一套模具中去。上下料机械手和穿梭小车一般包含2~3个运动轴,由伺服电动机驱动。机械手上下料配备穿梭机的方式出现较早,冲压线生产节拍6~9件/min,适用于压力机行程1~1.2m,压力机间距为6.5~10m。该系统结构稳定性高,但是两台压力机之间需要2台机械手和1台穿梭机,设备组成较多,端拾器数量较多,投入成本较高,在新建冲压自动化线中应用较少(见图7)。

(2)单臂和双臂横杆式传送机构 单臂和双臂横杆式传送机构采用线性传输和同步技术,是串联压机线自动化传送最快选择。此结构不拘泥于机械手的二维坐标形式,其特殊的机构专用于压力机间板料输送,一套压力机间输送机构最多包含十几个伺服电动机轴。

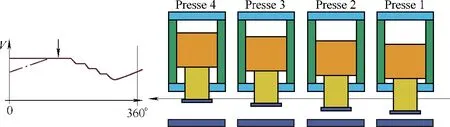

同步运动控制。同步运动控制可以实现两台机器之间的协同运动。在冲压自动化设备中,同步控制可以实现压力机之间的同步,压力机与快速送料机构之间的同步,使整个冲压生产线达到最大生产效率。同步技术中滑块运行速度较单次运转速度低,有利于提高拉深质量和模具寿命、降低噪声、相位差运行节约能力减少电网冲击(见图8)。

图7 机械手上下料配备穿梭机示例

图8 同步技术与压机滑块相位差

图9 单臂横杆式自动化线示意

图10 单臂横杆式传送方式示例

图11 双臂横杆式自动化线示意

单臂横杆式机构。单臂横杆式重型导轨确保线性运动可靠性,旋转轴集成在端拾器横杆里稳定性高。单臂横杆满负荷情况下寿命可达15年,机器人满负荷寿命仅为2~3年。单臂适用于压力机行程1~1.2m,压力机间距为6.5~10m,运转速度较高,SPM可达8~12;运转模式为单次运转和连续同步运转(见图9、图10)。

双臂横杆式机构。双臂横杆式机构的横杆由两侧导轨导向稳定可靠,沿运动方向有可升缩导轨,覆盖区域为两个工作台整个工作台面;具备5个自由度的调节,实现两个工位间的“变位”;适应压力机间距5~7m,降低土建投资;适用于压力机行程1.2~1.4m;运转速度较高,SPM可达10~17;压力机需要特殊设计,立柱间距加大,电动机功率增加;运转模式为连续同步运转(见图11、图12a)。

快速送料系统与机械手上下料优势:①效率大幅提高,配备单臂结构,冲压线生产节拍8~12件/min,配备双臂结构,冲压线生产节拍为10~15件/min。②较大的灵活性,所有运动轴均可编程。③稳固的横杆结构使工件传输更加平稳,无颤动。④端拾器横杆上采用内置式多自由度调节装置,提高了工件传送过程中的变位灵活性。⑤可减少设备占地面积,缩减土建投资。

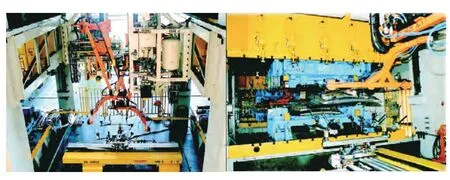

(3)机器人 机器人搬运的串联式冲压线特点是:整线结构简化,可实现自动端拾器更换,大幅提高了作业的安全性。机器人通过端拾器和运动轨迹的调整,更加柔性化,产品适应性强。同时,机器人机构简单、成本低廉、体积小。冲压线常用6轴或7轴机器人,机器人自动化线SPM为5~10,压力机间距为6.5~10m,超过8m需要使用7轴机器人。单台机器人约80万元,机器人主要用于多品种、小批量、速度较低、投入较少和老线改造的生产线(见图12b、图13)。

图 12

图13 机器人方式示例

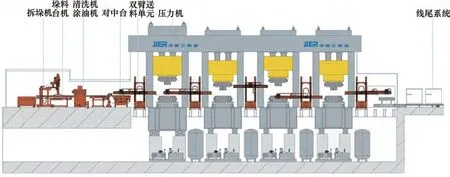

(4)多工位压力机传输装置 多工位压力机是进行高效、大规模冲压生产的冲压设备,集机械、电子、控制和检测为一体,实现了冲压生产高速、高精度和全自动化,代表了目前国际冲压成形的高端技术。多工位压力机将一个零件的各道加工工序按冲压顺序布置在压力机的各个工位上,在滑块的一个行程中完成全部工序加工。相同的工作台,等高的模具,各工序节拍一致,生产一个零件的周期缩短到4.5~5s,且占地面积小,人员使用少。制造多工位压力机的厂家主要有瑞士Gudel、德国舒勒、日本小松、西班牙法格、济南二机床等,多工位压力机系统成本较高。

多工位压力机常用的传输方式分为三种,分别为三坐标送料、夹板式送料和多模式送料:

①三坐标式送料主要用于长形、窄性和不易变形的冲压件。这些冲压件的外形需借助于安装在每一个送料杆上的夹钳,在冲压件前部和后部拾起冲压件。所以冲压件必须很平整,无任何翘起和塌陷,才有利于冲压件的拾起。

②夹板式送料可借助于电子多工位送料的提升和传送把工件从一个工位传送到另一个工位。夹板悬挂在模区上部,吸盘安装在夹板上,借助吸盘拾起工件。这种送料方式最适于拾起易于塌陷的大型冲压件。此外,这种方式也适合每次行程加工两个和更多个单附着件或两个附着件。

③多模式送料为三坐标和夹板式组合形式。多模式送料通过使用最有效的送料方式(三坐标或夹板式)几乎可以加工任何工件。每一组移动工作台都可以适于这两种送料方式。转换时间与换模时间相当,不超过5mi n(见图14、图15)。

图14 多工位压力机自动化线示意

图15 多工位压力机自动化线示例

图16 线尾出料系统示例

3. 线尾出料系统

线尾出料系统由出料输送带、照明、工件检验台、人工或自动装箱机构及控制系统等构成。主要任务是将成品冲压件输送至合适的位置便于装箱(或自动装箱),并为冲压件检测提供条件。由于人工检查的灵活性特点,常用人工检查及人工装箱方式(见图16)。

二、冲压线自动化选型

1. 冲压自动化选型考虑因素

在拆垛系统、自动传输系统和线尾出料系统中选择组合的过程,冲压自动化的选型受多方面因素影响,在满足产量和冲压质量的前提下寻求效率和投资收益率最大化。

(1)产能核算是选型前必需工作 产能核算结果直接决定生产线种类及投入数量,也就直接影响投资。产能核算影响因素:生产节拍(SPM)、综合故障率(由设备工装故障及生产组织等问题造成的停线时间比例)与单次换模时间等。

(2)冲压实际状况和投资预算 根据预算选择合适的拆垛系统,如仅有一条冲压线,冲压质量有清洗需求,则需要配备在线清洗机,如果有离线清洗设备且清洗能力可供应冲压需求,就没有必要选择自动化中加入在线清洗机。如果冲压线产品结构复杂,异形件较多可以考虑光学对中,可有效降低成本和提升效率。如果产品结构简单,批量较大,且对中效果要求较高,可以考虑机械对中。如果投资预算有限且对对中精度要求不高,可以配置重力对中台。

(3)出于对自动传输系统考虑 自动传输系统的不同为区别自动线系统不同的重要部分,根据冲压实际状况和投资预算选择合适的传输系统。根据事业计划分解冲压计划,明确冲压能力需求,确定冲压生产线配置。由于自动化不能脱离压力机单独使用,所以在自动化方式的选择上也要综合考虑压力机的投资。自动化的价格远低于冲压线价格,所以不要因为自动化跟不上压力机的能力而浪费压力机的投资。

(4)老线改造综合考虑 如果是老线改造,必须建立在压力机间距、滑块行程、模具自动化状况的基础上,选择相匹配的自动化方式。

2. 冲压自动化选型技术要求

(1)滑块行程 必须保证上下料机械手抓取工件水平运动过程中端拾器与上模最低点及下模最高点保持足够的安全空间。

(2)模具闭合高度及细节 同一生产线模具闭合高度相差不宜过大(最好一致);下模尽可能装有制件到位传感器;模具安装槽的位置尽量统一(可以减少自动夹紧器的数量,降低成本);废料能够顺利排出工作台外(部分排料困难位置加冲顶装置);成形类模具配备制件顶松装置(如弹顶销或顶出气缸)和避免出现较大的斜楔机构,尽量多采用旋转斜楔。

(3)毛坯料垛的规整程度 对钢板毛坯料垛的规整程度有更为严格的要求。如果料垛不够整齐,会造成磁力分张效果差(易产生双料现象),拆垛机械手抓取板料位置不够准确等问题。具体见表2。

三、结语

综上所述,冲压自动化包含线首拆垛系统、自动化送料系统和线尾出料系统,每个系统中又有不同的子系统与分类,构成了冲压自动化的多样化与复杂化。冲压自动化的选型需要综合考虑产能与产量、产品结构、压力机与模具参数状况等因素,选择相匹配的自动化方式,寻求投资收益最大化。

表2 自动化线选型一览