焊接间隙对30CrMnSiA调质钢CO2焊接头的影响

2015-11-16万里鹏张海军夏春黄春平

万里鹏 张海军 夏春 黄春平

30Cr Mn SiA属高强度结构钢,具有良好的综合力学性能,因此在实际生产中被广泛应用,尤其在薄壁容器中的应用更有优势。除气焊和搅拌摩擦焊之外现行的大部分焊接方法均适用于这种材料的焊接。

本文研究焊接间隙对30Cr Mn Si A焊接接头的影响,采用相同的焊接电流和电弧电压,在焊接试板组队时预留不同的间隙,研究拘束、自由两种焊接状态下不同焊接间隙对焊接裂纹敏感性,焊接接头的微观组织结构、力学性能(拉伸、弯曲、硬度)的影响规律,为实际结构不同焊接间隙条件下焊接工艺的制定提供依据。

表1 30CrMnSiA化学成分(质量分数) (%)

表2 不同焊接间隙下手工CO2焊接参数

1.试验材料及方案

调质态30 Cr Mn SiA钢的化学成分如表1所示,试板尺寸为300mm×100mm×1.8mm。

用砂轮将试板待焊部位分别开30°坡口,钝边0.5~1mm;然后对试板进行喷砂处理,去除试板上的铁锈和油污;喷砂后机械校正。试验焊缝采用手工CO2焊,焊接设备为DP—400 OT C型C O2焊机。焊丝牌号为H08Mn2Si A,φ0.8mm。试验参数如表2所示。

试验焊缝焊接结束后,试板经48h自然时效后进行检测,沿焊缝横截面截取试样。使用金相显微镜观察接头微观组织,使用显微硬度仪对接头进行硬度测试。硬度试验按《GB4340 金属维氏硬度试验方法》进行,拉伸试验按《GB/T2651-2008 焊接接头拉伸试验方法》进行。

2. 结果与分析

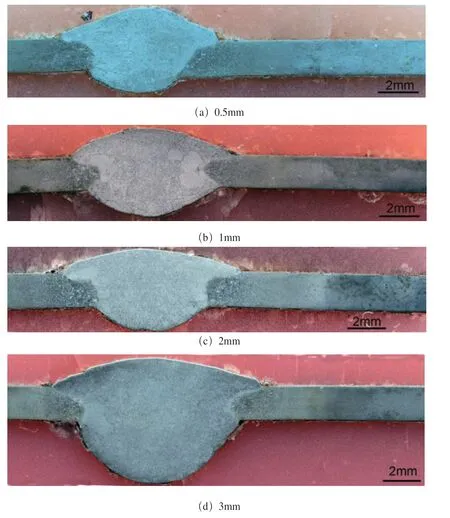

(1)接头组织形貌 图1为四种不同间隙条件下的焊缝横截面形貌,随焊接工件装配间隙的增大,为使焊缝良好成形,必须增大焊接热输入量。由图1可知,随装配间隙的增大,焊缝区最大厚度分别为4.4mm、4.7mm、4.4mm、6.7mm,焊缝上表面余高分别为1.59mm、1.45mm、1.18mm、1.52mm,焊缝下表面余高分别为1.01mm、1.45mm、1.42mm、3.38mm,接头板厚中心线上焊缝宽度分别为5.2mm、5.5mm、5.8mm、8.0mm。上表面余高相差不大。间隙为0.5~2mm时,焊缝成形相差不大;当间隙增大到2mm时,焊缝最大厚度达到母材厚度的2.4倍,在焊缝底部的余高达母材厚度的79%,沿板厚中心线上的最大焊缝宽度为母材厚度的3.2倍。但当间隙增大到3mm时,焊缝最大厚度达到母材厚度的3.7倍,在焊缝底部的余高达母材厚度的18 8%,沿板厚中心线上的最大焊缝宽度为母材厚度的4.4倍。

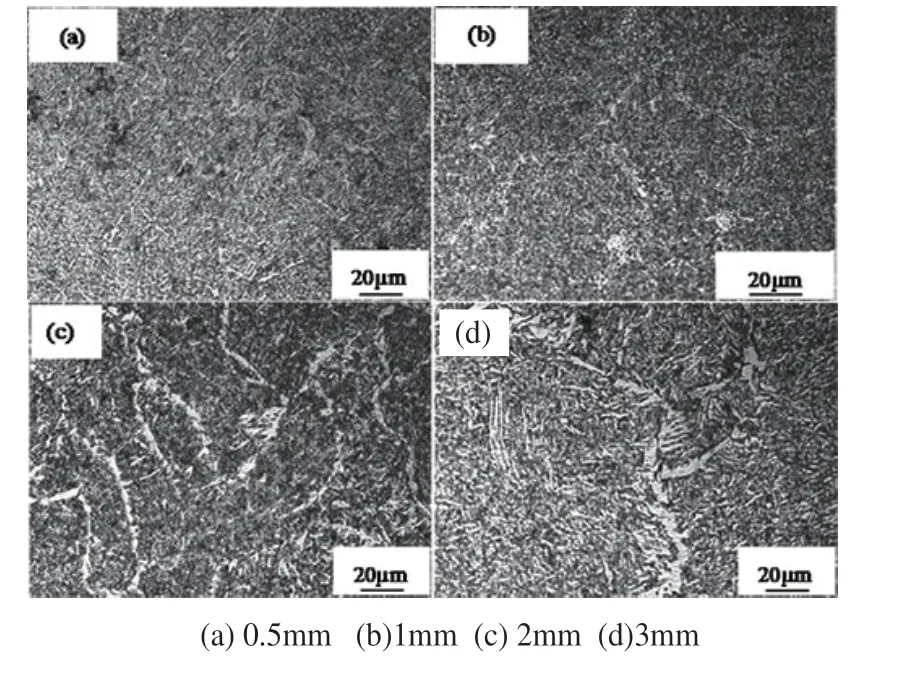

图2为焊缝中心处组织,当焊接间隙为0.5mm时,焊接热输入较低,焊缝区主要由大量的针状铁素体、少量的岛状贝氏体和珠光体组成;随着焊接间隙增大,所受热输入增加,针状铁素体开始长大,呈块状沿晶界分布;继续增大焊接间隙时,所受热输入过大,开始出现过热现象,开始出现先共析铁素体,随后在晶内析出大量的块状先共析铁素体、珠光体和颗粒贝氏体。

图3为接头完全淬火区显微组织,由于淬火区靠近焊缝,温度仍然高于奥氏体转变温度(A3以上温度),在室温条件下冷却温度梯度较大,过冷奥氏体发生马氏体转变,形成大量的板条状马氏体,马氏体之间存在大量的铁素体和残余奥氏体;随着焊接间隙增大,相应的热输入增加,冷却时析出更多的片状马氏体和板条马氏体及颗粒贝氏体,晶内析出的铁素体和残余奥氏体开始粗化;当焊接间隙增至3mm时,热输入过大,形成大量的片状马氏体组织,各马氏体之间由含碳量更高的残余奥氏体隔开。

图1 拘束状态下不同间隙接头横截面形貌

图2 焊缝区组织

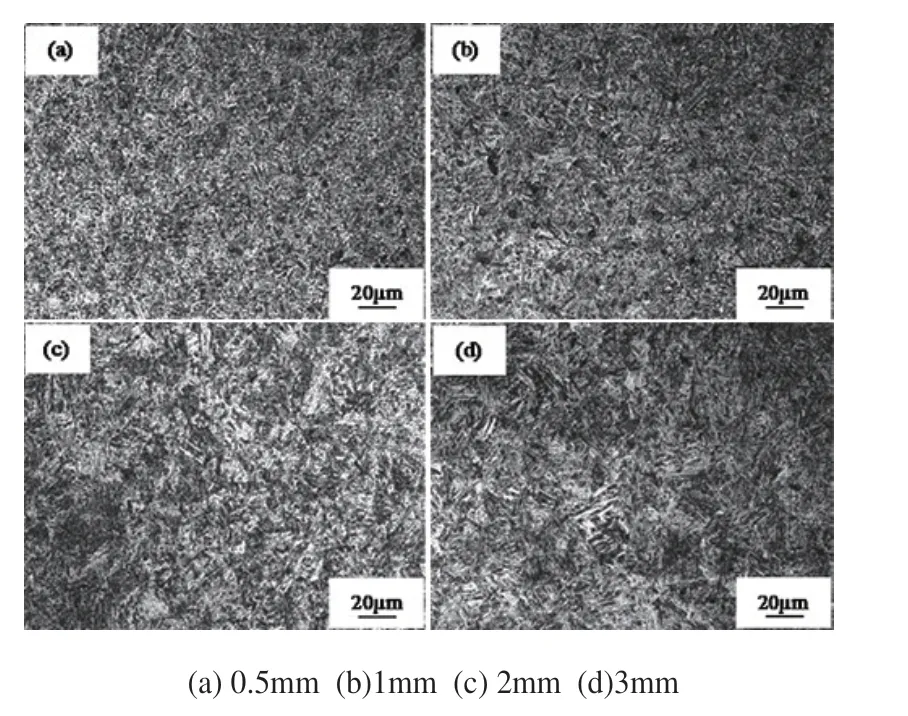

图4为不完全淬火区组织,焊接时只受焊接热作用发生回火转变,主要为小块状铁素体与珠光体;随着焊接间隙增大,铁素体晶粒逐渐长大;当焊接间隙增至3mm时,回火程度更大,主要为铁素体、回火索氏体及颗粒贝氏体组织。

(2)接头力学性能 图5为不同焊接接头的显微硬度分布。由图可知,焊缝区硬度略低于母材,且随着焊接间隙增大,硬度有降低的趋势,原因是焊缝区热输入量逐渐增大导致硬度下降;而完全淬火区硬度明显高于焊缝和母材的,其最大值达640HV,是因为30Cr Mn Si A含较多的合金元素,淬硬倾向较大,马氏体转变温度低,此区域形成大量的脆硬高碳马氏体组织;随着距焊缝中心的增加,硬度明显降低;不完全淬火区发生回火处理,出现软化区,使其硬度低于母材。当焊接间隙在0.5~2mm间时,接头硬度差别不大;当间隙增大到3mm时,软化程度最大,但热影响区宽度最小。分析其原因,虽然热输入增大到1 128J/mm,但焊缝金属区域的增大程度超过热输入量的增大程度,增加的热输入量主要用于熔化焊丝和母材局部、形成熔敷金属。

对于不同焊接间隙接头的抗拉强度曲线,试件自由状态下焊接接头抗拉强度随焊接间隙的增大而呈现先增大后减小的趋势。观察其断裂位置发现主要断裂在接头的淬火区,组织观察发现此区域易产生大量的脆硬高碳马氏体组织,导致热影响区脆化,抗拉强度降低。当间隙增大到2mm时,接头抗拉强度下降到802MPa;当间隙继续增大到3mm时,接头抗拉强度下降到720MPa。

图3 完全淬火区组织

图4 不完全淬火区组织

图5 不同焊接间隙接头显微硬度分布

3. 结语

(1)焊接间隙为0.5~2mm时,焊缝成形相差不大;当间隙增大到3mm时,焊缝成形变差。

(2)随着焊接间隙的增大,焊接热输入逐渐增大焊缝区域组织由大量的针状铁素体逐渐转变为块状先共析铁素体,完全淬火区组织内铁素体和残余奥氏体逐渐消失,不完全淬火区铁素体晶粒逐渐增大。

(3) 焊缝区的硬度略低于母材,焊接间隙在0.5~2mm之间时,硬度有降低的趋势,但接头硬度差别不大,当间隙增大到3mm时,软化程度最大。接头抗拉强度随焊接间隙的增大而呈现先增大后减小的趋势,当间隙为1mm时,接头抗拉强度最大,其抗拉强度为母材的74%。

[1] 李亚江.高强钢焊接[M].北京: 冶金工业出版社,2010.1.

[2] Yu.A.Tsyganov,V.I.Logvinov.Tendency To ward loss of Strength in Welding of Heat-Treated Steel Os kh18n10t[J].UDC 2009(13):220.

[3] [日]稻垣道夫,田中甚吉.高强钢焊接实践[M].北京:机械工业出版社,1984,10.