酸溶法提取粉煤灰中氧化铝的工程实践及设备腐蚀机理研究

2015-11-15赵宇航池君洲王永旺陈东王连蒙

赵宇航 池君洲 王永旺 陈东 王连蒙

(神华准能资源综合开发有限责任公司研发中心,内蒙古鄂尔多斯 010399)

酸溶法提取粉煤灰中氧化铝的工程实践及设备腐蚀机理研究

赵宇航 池君洲 王永旺 陈东 王连蒙

(神华准能资源综合开发有限责任公司研发中心,内蒙古鄂尔多斯 010399)

近年来,由地质勘探报告显示,内蒙地区煤田煤层中伴生的氧化铝含量极高,属“高铝”煤[1]。如能利用高铝粉煤灰生产氧化铝,可缓解国内铝土矿资源不足局面,促进我国铝工业健康发展。

目前,国内相关的大型国有公司都在进行相关氧化铝工艺项目的开发工作。这些工作成果虽然取得一定进展,但存在生产成本高、排渣量大及产品纯度不高等缺陷。神华准格尔能源有限责任公司在国内率先研发了“联合除杂一步酸溶法”高铝燃煤灰制备冶金级氧化铝的工艺技术及工业化研究[2-4]。与其它方法相比,酸法处理粉煤灰具有不产生新的固体物料,残渣量小,运作的物料量小,能耗低,同时强酸可回收循环利用,符合循环经济的理念。但由于在工业化过程中所用强酸的腐蚀性,对设备及其构件材料的选择提出了更高的要求。

本文将全面介绍酸溶法提取粉煤灰中氧化铝的工业化实施流程,并探讨在其工业实践过程中,生产原料对设备及其构件材料产生的腐蚀作用;根据腐蚀现象对其相关腐蚀行为进行归类;并根据相关腐蚀类型进行腐蚀机理分析,以探索并改善材料的选择方案及相关的工艺条件。

1 酸溶法的工业化流程及相关的设备腐蚀

酸溶法提取粉煤灰中氧化铝的工业流程是将实验的研究成果转化为工业化生产的一个重要环节,根据粉煤灰中氧化铝的除杂、溶解、沉淀、分离及析出等相关实验步骤[5-7],可以将工业流程分为粉煤灰的磁化处理及过滤、煤灰浆液的溶出处理、稀释料浆的分离沉降、料浆的结晶析出及结晶物的高温煅烧等步骤。其具体的实施步骤及在实践中可涉及到的腐蚀设备如下:

1.1 粉煤灰的磁化处理及过滤

将槽罐车运输来的粉煤灰卸入粉煤灰仓,通过原矿给料计量螺旋输送机按照要求的量进入原矿浆槽与室外来的水或精矿滤液槽来的水混合,经过搅拌均匀,由原矿浆泵送入湿式强磁除铁机、粉煤灰浆液通过强磁分离,含铁粉煤灰被吸附到转环表面,通过用水冲刷,形成含铁粉煤灰浆液。

可产生腐蚀的相关设备:原矿浆泵、湿式强磁除铁机、精矿立盘过滤机、尾矿立盘过滤机、尾矿溢流槽、精矿滤液泵、配料槽等。

1.2 煤灰浆液的析出处理

由成品泵送来的符合技术指标要求的原矿浆,进入单套管预热器,利用其产生的蒸汽进入单套套管预热器,进行预热。溶出矿浆从管口出来后,迅速被闪蒸,溶液中部分物料变成气体,物料中的一部分能量以气态形式存在,可以直接自流到玻璃钢制品的稀释槽中。

可产生腐蚀的相关设备:溶出罐、搅拌电机、矿浆自蒸发器、套管预热器、冷凝水罐、稀释泵、污水泵等、预热器弯头、稀释槽。

1.3 料浆的分离沉降

溶出稀释料浆里除过含有氯化铝溶液外,还含有大量的不溶于强酸的SiO2等固体杂质,为了分离出这部分杂质,设计了分离沉降槽,通过固体颗粒的重力作用而从悬浮液中沉降下来的原理进行液固分离。

可产生腐蚀的相关设备:分离沉降槽、立式叶滤机。

1.4 料浆的结晶析出

在原料罐中的粗精液通过原料泵输送到预热器,原料预热到接近或达到沸点后,通过出料泵输送到稠厚器中进行结晶,结晶结束后,用结晶出料泵输送到离心机中进行液固分离,滤饼即六水合氯化铝晶体,通过皮带输送机输送到窑尾氯化铝仓。

可产生腐蚀的相关设备:原料罐、预热器、蒸发器、稠厚器、离心机。

1.5 结晶物的高温煅烧

从蒸发室出来的结晶物,经过进料皮带机输送到原料仓通过旋转卸料器将其输送到进料管中,在重力的作用下,进入回转窑煅烧炉的窑尾,经过煅烧后,分解为氧化铝和腐蚀性气体,经过洗涤后,氧化铝通过喂料泵输送至刮刀离心过滤机进行液固分离后通过料风泵输送到干燥器中进行干燥,得到纯度较高的氧化铝产品。

可产生腐蚀的相关设备:旋风除尘器。

2 酸溶法工业化中设备的腐蚀机理

在酸溶法提取粉煤灰中氧化铝的设备装置中,一些特殊部位上的零部件由于工况条件的苛刻,超越了其材料的自身使役性能要求,发生了相关的失效行为,造成整体设备运行的停滞,延误了生产进度。其中,在工业化过程中,由设备的腐蚀因素对设备产生的影响尤为明显。根据设备在以上工况环境中的实际应用情况,归纳出几点设备材料的腐蚀类型,并分析在此工况下相应的腐蚀机理。

2.1 微区孔蚀腐蚀机理分析

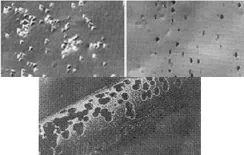

溶出罐、原料罐、蒸发器、矿浆自蒸发器、冷凝水罐等不锈钢材质的工业化设备中,在承装原料浆、稀释料浆及粗精液的过程中发生了一定的小孔腐蚀现象,其容器内部的器壁表面分布一系列窄宽、深浅的孔蚀的溶坑及溶坑,有些分布的松散,有些较为聚集密布,孔口多数有腐蚀产物产生半遮挡覆盖,少数呈无腐蚀产物覆盖的开放式,形式上如图1所示。

根据容器设备中额不锈钢材料在酸性环境中的含有活性氯离子的小孔腐蚀机理的分析可知[8],不锈钢材料生成的表面氧化膜始终处于溶解与不断修复的平衡中,如果平衡受到破坏即氧化物膜吸附了如氯离子状的活性阴离子,溶解状态大于修复状态占据了优势,所以在器壁的特定点上生成了表面小蚀坑,形成孔蚀形效应核。

图1 小孔腐蚀的微观形貌

容器内壁的孔蚀核在成长的最初阶段,孔内发生了金属溶解(如式1.2):

Fe=Fe2++2e 1-2

由金属离子的升高而发生了容器内壁与料浆液层得水解反应(如式1.3):

Fe2++2H2O=Fe(OH)2+2H+1-3

随着孔蚀过程的继续及孔蚀的加深,一定的腐蚀产物覆盖在坑口,料浆中含有的氧难以扩散到腐蚀孔附近,结果孔口的腐蚀产物的沉积与锈层形成了一个闭塞的电池,逐渐形成小孔腐蚀现象。

容器内部小孔腐蚀的产生对于生产设备而言,是一种隐患较大的破坏性腐蚀损伤,它会在很小的失重情况下,使设备发生穿孔效应的腐蚀现象,造成料浆介质的流失加剧,使生产设备生产停滞。

2.2 微区磨蚀腐蚀机理分析

原矿浆泵、尾矿溢流槽、精矿滤液泵、稀释泵、污水泵、预热器弯头、稀释槽及分离沉降槽等相关的非金属或金属材质的工业化设备中,由于其工作环境为流动的腐蚀性料浆体工况,料浆与设备如叶片泵的叶片或各种槽管壁等关键部位做相对运动,使设备零件表面遭到磨损腐蚀,引起设备的现象。该湍流磨损腐蚀常常呈现马蹄形的深谷和的凹槽状,一般切入零部件表面的方向按流体的流动方向而形成表面光滑的蚀谷,蚀谷上无积存的腐蚀产物。

如果料浆的流动的雷诺系数较大时,在,会在液态料浆的输送、转移过程中的某些设备的特定部位形成一定湍流[10]。该湍流不仅加速了在阴极上的去极化剂的供应量,而且又附加了由SiO2等悬浮的固态颗粒对设备表面产生的切应力,在物理作用和电化学的共同作用下,加速设备表面的腐蚀性磨损的特性。

2.3 局部缝隙腐蚀机理分析

图2 缝隙腐蚀现象

湿式强磁除铁机、精矿立盘过滤机、矿浆自蒸发器、套管预热器、预热器、蒸发器、离心机等不锈钢及碳钢材质的工业化设备中,其部分的构件由于设计安装需要,在装配的过程中不可避免的会产生缝隙,诸如法兰连接面、螺母压紧面、铆钉头连接部位等。如果缝隙的宽度在小于0.1mm之间,既能使矿浆溶液很容易流入设备内部,又能使物质迁移到缝隙外发生较大困难,造成深浅不一的长条状侵蚀区在设备的连接处呈现出表面的腐蚀坑,其缝口常被腐蚀产物所覆盖,形式如图2所示。

根据材料中碳钢及不锈钢在含有活性氯离子的酸性环境中的缝隙腐蚀机理的推断可知[9],由于在与料浆、大气的接触的设备缝隙的腐蚀初期,料浆溶液中的氧只能通过缝隙内进行扩散,外围的补充十分困难。而缝外的氧在金属表面的随时可以补充,所以氧化还原反应得以进行,使氧浓差电池在缝隙内外不断的形成。结果缝内金属Fe+产生了积累与过剩现象,而缝外溶液中负Cl-离子不断的吸引迁入,生成了金属氯化物等腐蚀产物。随着金属氯化物的水解(如式1.4):

M+Cl-+H2O=MOH+H++Cl-1-4

此反应的发生使缝隙内pH值下降,造成缝隙内的溶液酸化,这种酸化作用和高浓度的Cl-促进了缝隙内金属的溶解,形成了封闭电池的自催化过程,造成了设备零部件的缝隙腐蚀现象发生。

这种缝隙腐蚀的产生,会造成设备零部件与脱落部位的锈合抱死,一旦此类情况大面积发生,轻则由于长时间的与接触面的抱死而产生锈合作用,使机械内部无法释放出正在运行的能量,重者影响运转机械设备的正常化,造成设备零件的硬性损伤机制而使机器的运行产生停滞。

2.4 腐蚀疲劳现象

真空立盘过滤机的中心轴表面、主传动轴与轴承接触处;双级活塞推料离心机的转鼓、刮刀等工业化设备及零件,在酸性气氛的服役过程中,经受循环应力或脉冲应力与腐蚀介质的联合作用,发生低于屈服强度的脆性断裂,即腐蚀性疲劳。材料受腐蚀介质的影响或腐蚀介质的共同作用,处在持续很长的一阶段交变应力时,出现疲劳裂纹源,疲劳裂纹源多起源于接触材料表面腐蚀坑或表面缺陷。

3 酸溶法工业化中设备腐蚀的改善措施

在酸溶法提取氧化铝的工程实践中,经常会发生设备的小孔腐蚀现象、缝隙腐蚀现象及湍流磨损腐蚀现象,这些腐蚀现象的发生都有一个共同点,即腐蚀的发生只集中在设备材料的表面的特定部位进行,属于局部腐蚀类型,局部腐蚀经常发生在设备材料的整体性能未发生较大变化时,所以其危险隐患和破坏性很大,是酸溶法工程实践中不容忽视的问题。

根据局部腐蚀的类型和腐蚀破坏机理,提出在生产实践过程中设备腐蚀的防护和控制措施:

3.1 改善料浆介质的腐蚀环境

由于料浆溶液中不可避免的存在Cl-等卤素离子,为防止设备的孔蚀现象发生,加入腐蚀缓蚀剂是比较有效的手段,在含有氯化物的溶液中,许多化合物可起到缓蚀作用,对于溶出罐、原料罐、蒸发器、矿浆自蒸发器、冷凝水罐等不锈钢材质的工业化设备,可以加入硫酸盐、硝酸盐、亚硝酸盐(阳离子可为Al3+),

抑制小孔腐蚀的发生,随后采用离子除杂设备在成品溶出前除去缓蚀剂杂质。

3.2 合理设计设备的制造工艺

在湿式强磁除铁机、精矿立盘过滤机、矿浆自蒸发器、套管预热器、预热器、蒸发器、离心机等工业化设备的设计和施工过程中应避免造成缝隙结构。在制造工艺上,应尽量用焊接代替铆焊或螺栓连接;焊接时,在接触溶液的焊接一侧,应尽量避免空洞和缝隙的产生;连接部分的法兰盘垫圈应采用非吸附性材料,如采用聚四氟乙烯等。

3.3 电化学保护

对于金属设备、装置采用电化学保护是防止电化学腐蚀发生的较好措施,其保护的原则是使阴极极化(腐蚀的设备),其电位低于保护电位,使设备材料处于稳定的钝化区间[11]。如溶出罐、原料罐、蒸发器、矿浆自蒸发器、冷凝水罐等不锈钢材质的工业化设备。

3.4 合理选择耐蚀的零件材料

在含有不锈钢、碳钢部件的工业设备中,可提高材料中Cr、Mo、N及Ni元素的成分比例[12]。随着钢中Cr含量的增加,可以提高溶出罐、原料罐、冷凝水罐等容器内壁钝化膜的稳定性。Mo的作用在于以MoO2-形式溶解在溶液中,吸附在蒸发器、矿浆自蒸发器的金属表面,从而抑制金属的溶解。

对于有色金属的材料选择,应首选Ti、Cr、Ni等基体材料作为设备的结构部件,由于其自身具有较高的自钝化趋势和击穿电位Eb值,可有效提高腐蚀门槛值,降低腐蚀效果。

对于无机材料材料的选择,主要考虑如石墨、氮化硼、石英玻璃、聚四氟乙烯等自身具有较高耐腐蚀特性的材料,安装在设备腐蚀较为严重的关键部件中。

4 结语

本文通过对酸溶法提取粉煤灰中氧化铝工艺流程的描述,列举出了可产生腐蚀现象的相关设备及容器,根据其腐蚀现象归纳出小孔腐蚀、裂纹腐蚀及湍流腐蚀等在工业流程中较为常见的腐蚀类型。并根据相关类型进行腐蚀机理分析,确定从改善料浆介质环境、合理设计设备制造工艺、电化学保护及合理选择耐蚀材料方面入手,提出在生产实践过程中设备腐蚀的防护和控制措施。使生产设备高效率化、高寿命化、稳定化,实现粉煤灰提取氧化铝工艺规模化工业生产中设备材料的技术创新。

[1]蒋引珊,张培萍.鄂尔多斯盆地北缘煤炭固体废弃物中铝的特征.林大学学报[J].2012,42[3].

[2]裴亚利,魏存弟,杨殿范,杨天栋,历建萍.循环流化床灰的特征及综合利用研究.粉煤灰综合利用[J].2006[5].

[3]杨殿范,陈智连,李楠等.用循环流化床粉煤灰制备超细氢氧化铝、氧化铝的方法.中国发明专利.专利号:CN 101486478A.

[4]杨殿范,池君洲,王永旺,董宏.一种用含铁氯化铝溶液生产冶金级氧化方法.中国发明专利.专利号:CN 101838000A.

[5]陈德,池君洲,周正明.一种粉煤灰酸法生产氧化铝过程中酸循环利用系统.中国发明专利.专利号:CN 201678464U.

[6]张文辉,魏存弟,王永旺,徐少南.用于粉煤灰除铁的立环磁选机.中国发明专利.专利号:CN 101786041A.

[7]杨殿范,徐少南,孙延彬,李文.一种以粉煤灰为原料制备低铁结晶氯化铝的方法.中国发明专利.专利号:CN 101838003A.

[8]魏宝明编,金属腐蚀理论及应用。北京:化学工业出版社1984.

[9]曹楚南编,腐蚀电化学原理。北京:化学工业出版,1985.

[10]黄永昌编,金属腐蚀与防护原理。上海:上海交通大学出版社,1989.

[11]查全性编,电极过程动力学导论.北京:科学出版社,1976.

[12]倪永泉编,实用防护技术,北京:化学工业出版社,1994.

赵宇航(1983-),男,博士,从事设备材料的选择与研发工作。