色差测量在整车外饰色差管理中的应用

2015-11-14黄利

黄利

摘 要:随着汽车行业的不断发展,轿车市场的竞争也日趋激烈。客户除关注轿车的使用性能外对产品外观的质量要求也越来越挑剔,如何保障整车漆面外观的和谐一致对于从事相关领域工作的人而言将显得尤为重要。该文介绍了颜色量化表征的演变历程及颜色的测量理论体系。色差测量作为颜色指纹的关键介质在不断地向前发展,除应用CIELAB色空间理论中的Lab或LCH测量值来监控色差外,还增加了油漆效应添加剂(铝箔、珠光粉等)中的效应测量评价,从而更好的实现目视与测量评价的一致性,最终实现车身与外饰件的匹配。

关键词:色差 CIELAB色空间 色相 效应 闪烁

中图分类号:TQ639.2;U468 文献标识码:A 文章编号:1672-3791(2015)07(c)-0098-02

1 色差测量评价体系

颜色的目视主观评价一般用明度(L)、饱和度(C)、色调(H)这三个特征来表达,而绝大多数汽车公司在进行整车色差监控中都采用CIELAB色空间理论模型来量化表征车身与外饰件间的颜色目视差异,色空间球状模型图如图1所示。在此空间中,可以看到不同颜色所对应的(L,a,b)坐标,不同的Lab值对应的不同的物体颜色状态。其中,Lab值的几个极限状态分别反映了白-黑、红-绿及黄-蓝色。Lab值也可以通过数学公式的转换表现为目视主观评价特征LCH值。

CIELAB色差(E)一般要以一个标准绝对值为基准(L*,a*,b*)为中心,然后设定一定的正负偏差范围,色差的计算公式如下所示:

L*=LP*—LB* (明度差异,正值则颜色偏浅,负值则颜色偏深)

a*=aP*—aB* (红绿差异,正值则颜色偏红,负值则颜色偏绿)

b*=bP*—bB* (黄蓝差异,正值则颜色偏黄,负值则颜色偏蓝)

E*=[L*2+a*2+b*]1/2 (颜色的综合变化状态)

C*=[a*2+b*2]1/2 (饱和度)

H*= arctan(b*/a*)(色调)

C*=CP*—CB* (饱和度的偏差,正值颜色偏鲜,负值颜色偏土)

H*=HP*—HB* (色调的偏差)

(其中,P表示被测物体为样品;B表示被测物体为标准板)

基于上述的公式并结合实际的应用,当饱和度C≤10时,表示该颜色为非彩色漆(如:白、灰、黑等),此时用L/a/b数值作为量化监控比较合适;当饱和度C≥10时,表示该颜色为彩色漆纯度较高适合用L/C/H值来表示。

2 色差仪颜色及效应的测量原理

色差仪中光源为单方向(45°)照明,可从多个角度(-15°、15°、25°、45°、75°及110°)同时测量单色漆或闪光漆(金属漆和珠光漆)的颜色,反射原理如图2所示。对于单色漆(漆里不含金属铝粉),光入射到该种色漆之后各个角度的反射光强度差不多,各个角度目视没有差别,色差测量结果仅用45°表示即可。金属漆或珠光漆因各个角度的光反射情况不一样,目视会存在差别,各角度的测量结果都需监控。通过色差仪测量,一般我们便能得到该物体的“颜色指纹”,即:LP*/aP*/bP*/CP*/HP*颜色绝对数值。

汽车公司在色漆中大量应用一些效应添加剂,如铝箔、珠光粉等来增强客户对整车的外观感受。因效应添加剂品种的不同、施工工艺的差异等常常导致车身与外购件目视感受差异很大,但颜色指纹Lab或LCH却一致性较佳。为了解决这个问题,德国BYK公司的多角度色差仪加入了荧光检测、闪烁及粗细等检测项,最终解决困扰颜色管理人员无法通过对Lab或LCH测量数据的优化来有效解决车身与外购件目视色差的问题。

BYK色差仪中有一个照相机系统,该照相机的芯片对空间的分辨率与人类眼睛对空间的分辨率相对应。在不同的光照条件下摄取多张照片可模拟晴天和阴天光线的照射。对于晴天的模拟主要表征效应添加剂的闪烁特征,对闪烁印象的评估是在三个照射角度下进行的,分别是15°、45°及75°。而效应颜色的闪烁评价指标为S_G(闪烁等级),等级越高表示单位面积的闪烁强度越高,该参数是由S_i(闪烁强度)及S_a(闪烁区域)共同作用的。对于阴天光线的模拟主要表征的是漆面的粗细状态,其评价指标为G(砂粒状),G值越高表示漆面目视感受越粗糙。

3 色差测量中效应参数的应用

一般对于整车外饰目视色差的问题大都是通过对影响因素进行监控调整来实现色差测量值(Lab或LCH)的一致性来解决问题。但在汽车车身及外饰件的色差匹配认可及批量监控过程中经常也会出现Lab或LCH值很接近,但目视差异还是很大的问题。目视差异实际上是颜色差异和效应差异共同作用的,因此还需要关注油漆中的效应参数指标,即产品的闪烁及粗细状态。

通过实验在不改变油漆色漆配方体系、喷涂工艺等情况下,仅通过添加不同的铝粉类型来喷制各种色板来进行目视比对,目视差异较为显著。

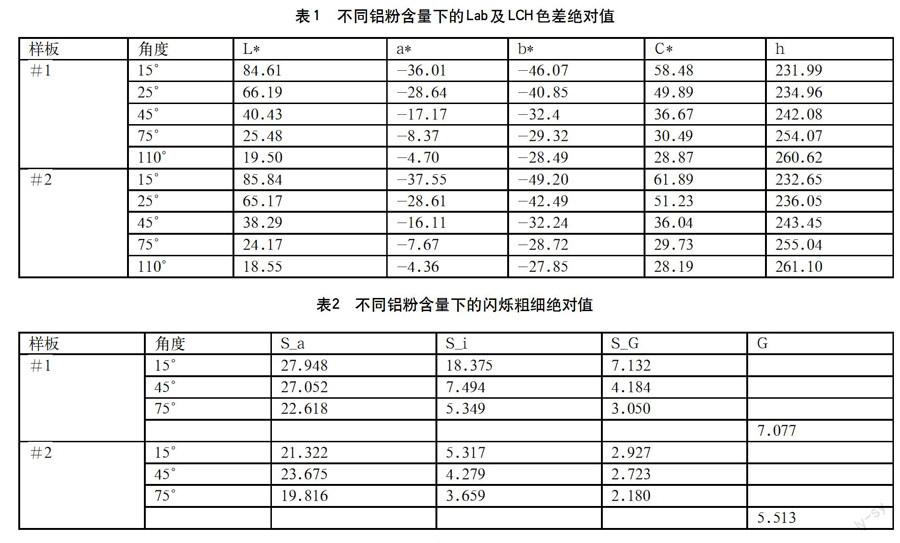

分析Lab及LCH的色差测量绝对值如表1所示。如由表1所示,样板#1和#2的色差测量值基本一致。

样板#1和#2的闪烁及粗细绝对测量数据如表2所示,闪烁及粗细的等级差异还是较为明显的,铝粉效应带来的差异还是较为显著的。

上述可知,若想要车身与外饰件的目视和谐一致,不仅仅需要关注颜色色差本身的数据,同时还需要关注效应添加剂在油漆配方中的类型、含量等。只有色差数据及闪烁、粗细指标都能够达到较好的匹配性,目视外观差异的问题才可能得到更有效地解决。特别是对于许多汽车涂装生产线采用了水性漆及应用了水性漆工艺及装备之后,铝粉在水溶液中的分布与排列将与传统的油性溶剂存在很大差别,车身与外协件的目视色差管理问题将变得更加复杂。

4 展望

如何才能保证整车漆面外观颜色的和谐一致及批量生产过程中的稳定?这就要求从事漆面外观的车身及外购件相关工作人员一定要结合实际生产,对每一种颜色的配方、施工工艺及喷涂设备、整个色差管理的流程上进行不断地经验积累及总结,并不断地探索目视色差与色差测量评价体系内在所构成的联系,如此才能找出目视色差的一些新的突破点,从而更好地解决车身与外购件目视色差匹配难及批量监控不稳定的问题。

参考文献

[1] 范京飞.乘用车外观色差的控制[J].汽车工艺与材料,2006:33-36.

[2] 赵博辉,李中华,郭定邦.车身色差的测量和控制[J].汽车制造业,2010(8):46-48.

[3] 余汉斌,陈正军.轿车油漆的颗粒分析与控制[J].汽车工艺与材料,2001(12).