不同活化剂在超微细磷矿粉制备中的应用研究

2015-11-14孙娅婷井大炜刘方春

徐 振,孙娅婷,井大炜,刘方春

(1.青岛市土壤肥料工作站,山东 青岛 266071;2.中国检验认证集团山东有限公司,山东 青岛 266071;3.德州 学院,山东 德州 253023;4.山东省林业科学研究院,山东 济南 250014)

磷矿石在农业生产中具有重要地位,磷矿石中 80%以上用以生产磷肥。据报道,世界上绝大部分土 壤严重缺磷,全世界1 319亿hm2的耕地中约有43%缺磷,我国农田中大约有2/3 严重缺磷[12]。我国的磷矿资源相对丰富,但中、低品位磷矿占总资源量的80%以上,开发利用难度大。国土资源部已把磷矿 列为 2010年不能满足国民经济需要的矿种之一[35]。中国的磷肥主要是过磷酸钙和磷铵等酸性磷肥,约 占磷肥总量的90%以上;酸性磷肥在加工工艺中使用大量的硫酸或硝酸,环境负担巨大;过磷酸钙和磷铵施用到田间后,由于强烈的土壤固磷作用,当季利用率不足 20%,造成巨大的资源浪费。因此,将中、低品位磷矿粉资源化利用具有重要意义。

微晶化磷矿粉是借助材料微晶化原理,利用粉碎过程机械力化学激发作用,使磷矿颗粒表面产生晶 格结构缺陷,将机械能转换为磷矿晶体内的非稳态化学能的过程。微晶化强化了磷矿粉中磷元素的有效溶出效果,可显著提高磷素的有效性。为更好的将磷矿粉应用到农业生产中,降低农业施用磷肥的成本 和化学磷肥生产过程中造成的环境压力[67],本研究利用机械超微细的方法,借助不同活化剂对磷矿粉进 行改性,研究了不同活化剂在超微细磷矿粉制备中的应用效果,以期为提高磷肥的利用率,降低磷肥的生产成本提供理论依据。

1 材料与方法

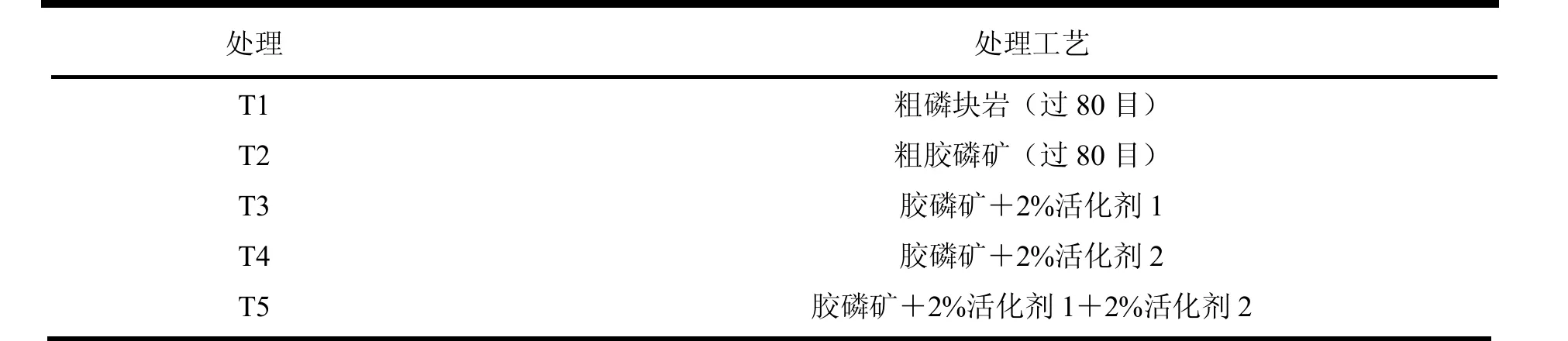

试验材料主要有粗磷块岩和粗胶磷矿。粗磷块岩为江苏省连云港大辅磷矿,粗胶磷矿为云南磷矿。超微细磷矿粉的制备方法:将2种不同磷矿利用振动磨湿法研磨,研磨时加入不同的活化剂,设置 5个 不同处理(表1),研磨介质为铁球。每个处理重复 3次,分别在研磨 2h,4h,6 h取样。取样后利用BT 9300H 型激光粒度分布仪测量样品的粒度分布的D10、D50和D90值,采 用扫描电子显微镜观察颗粒形 貌表征,采用2%的柠檬酸浸提,钒钼黄比色法测定有效磷含量。

表1 试验方案

2 结果与分析

2.1 不同处理方法对磷矿粉粉碎效果的影响

不同处理对磷矿粉的粒度(中位径)影响显著(图1)。在相同能量加载方式下,中位径随研磨时间的增加持续下降。在研磨 2h时,处理 3、处理 4和处理 5的粒径分别比处理 2的粒径下降 21.1%、2 8.3% 和37.5%,说明加入活化剂对研磨效果影响显著,其中活化剂 1 和活化剂 2 混合加入效果最显著。从研磨4h的样品可以看出,处理 3、处理 4 和处理 5的效果比处理 2显著,且单加入活化剂 1的处理效果明 显优于单加入活化剂2。不同处理研磨从处理 6 h的样品可以看出,处理 3,处理5 和处理 2之间的差距 不明显,这可能是由于研磨时间增加,活化剂 2中腐殖酸消耗影响了研磨效果。

图1 不同处理方法及处理时间对粒度(中位径)变化的影响

图2 不同处理方法及处理时间对离散度的影响

2.2 不同处理方法对粉体离散度的影响

粉体的均匀度对粉体的综合性能有较大的影响,为了表征粉体的均匀度,本文定义了粉体的离散度n,其具体的表达式为n=(D90D10)/D50,离散度高的样品均匀度较低。不同处理方法对离散度的影响如图2 所示,处理 1、2、3和4的离散度随研磨时间的增加先下降后上升,而处理 5 随研磨时间的增加,离 散度先上升后下降。振动研磨是采用强制振动方式使研磨介质作用于物料,在研磨过程中,较强的力量 加载会使被处理物料破碎成很多粒径较大、棱角分明的颗粒,从而粉磨后的物料中会有一些比较大的颗 粒,使样品离散度升高,均匀性降低;处理 5 添加了活化剂 1 和活化剂 2,随着研磨时间的增加,产生 高温作用和弱酸的一些化学腐蚀作用使颗粒棱角破碎形成小颗粒,因此颗粒分布较均匀,离散度降低。

2.3 不同处理方法对颗粒形貌的影响

扫描电子显微镜观察胶磷矿处理 4h样品的颗粒形貌如图 3 所示,可以看出,2 种不同处理对颗粒形 貌具有不同影响。处理 2 研磨4h的样品中,粒径较大的片状颗粒分布较多,且颗粒大部分都有明显的棱角,大尺寸颗粒较多而中间尺寸颗粒较少,粉体颗粒分布不均匀,离散度高。处理 3 研磨4h的样品 中,颗粒无明显的棱角,大尺寸的颗粒分布较少,而中间尺寸颗粒较多,颗粒分布较均匀,离散度较低。处理 3 在研磨过程中加入了一定量的活化剂 1,其受到机械化学力的作用可能会使颗粒的棱角破碎变小,易于形成小颗粒。

图3 T2处理4h样品的颗粒形貌

图4 T3处理4h样品的颗粒形貌

2.4 不同处理方法对有效磷含量变化的影响

不同处理方法对磷矿粉中有效磷含量的影响如图5所示,可以看出,磷块岩的有效磷随研磨时间的增加差异显著,研磨2h、4h、6 h的样品分别比粗磷块岩的有效磷含量分别提高 32.5%、115%和210%,差异显著。其原因主要是增大了其比表面积,提高了有效磷的释放率。

此外,添加活化剂的胶磷矿明 显比不添加活化剂的胶磷矿的有效磷含量高,但随时间的增加有效磷的增加效果不明显,在研磨至6h时甚至有一定程度降低。其原因可能是研磨时间增加,各种活化剂消 耗完毕,无法继续与磷矿粉作用。由图5 还可以看出,相同处理条件 下磷块岩的有效磷释出量要远小于胶磷矿,这一方面是由于磷块岩的全磷量小于胶磷矿,另一个原因是由于磷块岩中的石灰岩含量较多,较强的碱性消耗了提取有效磷的有机酸[10]。

图5 不同处理方法及处理时间对有效磷含量的影响

3 结 论

一些学者[11-12]的研究结果表明,在磷矿石结晶性质的各参数中,对磷矿粉肥效起主导作用的是磷灰 石晶粒的比表面积大小。晶粒大,比表面积小,矿石中有效磷低,直接施用的肥效差。因此,本研究首 先采取措施将胶磷矿和磷块岩两种磷矿石进行超微细处理,以期增大等质量条件下磷矿粉的比表面,通 过增大磷矿粉与土壤的接触面积增强土壤中有机酸和生物对磷矿粉的分解,进而增强磷矿粉的有效性。研究结果认为,在相同的能量加载方式下,研磨时间可显著降低磷矿粉的中位径。超微细磷矿粉制备过 程中添加活化剂,可减少颗粒中的棱角,增加中间尺寸的颗粒比例,降低离散度。磷矿粉超微细化的目的是提高有效磷含量,本研究结果认为,不同磷矿粉经超微细化处理后,磷矿粉有效磷的释放量显著增 加,磷块岩的有效磷随研磨时间的增加差异显著,添加活化剂胶磷矿的有效磷含量明显比高于不添加活 化剂的胶磷矿,但随研磨时间增加并不能有效提高有效磷的含量。

[1]鲁如坤.我国磷矿资源和磷肥生产消费——矿产资源和磷肥生产[J].土壤,2004,36(1):1 4.

[2]刘可星,郑超,廖宗文.磷资源危机与磷的高效利用技术[J].化肥工业,2006,33(3):21 23.

[3]冯兆滨,张夫道,刘秀梅.活化磷矿粉的生物学效果研究初报[J].土壤肥料,2006(2):38 41.

[4]李庆逵,蒋柏藩,鲁如坤.中国磷矿的农业应用[M].江苏:江苏科学技术出版社,1992.

[5][美]Fayed ME.粉体工程手册[M].北京:化学工业出版社,1992.

[6]赵夫涛,盖国胜,井大炜,等.磷矿粉的超微细活化及磷释放动态研究[J].植物营养与肥料学报,2009,15(2):474 477.

[7]刘方春,徐振,马元民,等.微晶化磷矿粉对杨树生长及土壤不同形态磷含量影响[J].中国农学通报,2014,30(22):59 63.

[8]黄雷,毛小云,王君,等.促释磷肥的结构特征及其有效性机理研究[J].中国农业科学,2013,46(4):769 779.

[9]吕乐福,盖国胜,刘春生,等.微晶化磷矿粉的释磷特性及肥效机理[J].水土保持学报,2013,27(3):213 217.

[10]侯佳奇,李鸣晓,贾璇,等.复合菌剂解无机磷条件优化研究[J].农业环境科学学报,2013,32(2):385 392.

[11]黄雷,毛小云,陈娴,等.超微活化条件对磷矿粉磷素形态及肥效的影响[J].土壤学报,2013,50(4):769 777.

[12]李美清,马文丽,吕乐福,等.微晶化磷矿粉的发酵活化效应[J].水土保持学报,2011,25(5):126 129.