催化裂化吸收稳定系统低温节能工艺开发初探

2015-11-13

催化裂化吸收稳定系统低温节能工艺开发初探

韩祯1, 3,李婧伊1, 3,隋红1, 2, 4,李鑫钢1, 2, 4

(1精馏技术国家工程研究中心,天津大学,天津300072;2天津大学化工学院,天津300072;3北洋国家精馏技术工程发展有限公司,天津300457;4天津化学化工协同创新中心,天津大学,天津300072)

摘要:以某炼油厂催化裂化吸收稳定系统工艺数据作为模拟和计算的基础,从单因素和双因素角度研究了循环汽油温度及平衡罐温度对吸收稳定系统物流及能耗的影响,为后续低温节能工艺开发提供了依据。研究结果表明,随着循环汽油温度由40℃逐步降至5℃,平衡罐气液相及循环汽油质量流率下降,系统能耗下降约16%。系列循环汽油温度下,随着平衡罐温度的上升,系统能耗均呈现正U形曲线趋势,在35~55℃范围内出现系列最低点,即该循环汽油温度下系统能耗最优点。随着循环汽油温度的降低系统能耗逐渐减小。因此,除了考察适用的最优操作温度外,还需综合评估工艺匹配的节能设备投资及操作费用,才能开发经济性最优的吸收稳定系统低温节能工艺。

关键词:吸收稳定系统;催化裂化;低温节能;平衡罐温度;循环汽油温度

第一作者:韩祯(1987—),工程师,从事化工分离与节能技术研究。E-mail hanzhentju@163.com。联系人:隋红,副教授,从事非常规能源和化工节能技术研究。E-mail suihong@tju.edu.cn。

催化裂化装置吸收稳定系统的作用是将分馏塔来的富气、粗汽油分离成干气(≤C2)、液化气(C3、C4)和蒸气压合格的稳定汽油。目前炼油厂大多采用四塔流程,即吸收塔、再吸收塔、解吸塔和稳定塔[1]。吸收稳定系统中存在大量的循环物料,吸收塔、解吸塔和稳定塔之间相互影响、相互制约。吸收稳定系统吸收效率的影响因素研究表明,降低进料温度、提高系统压力、增加补充吸收剂量、提高补充吸收剂质量均有利于吸收塔和再吸收塔吸收相应组分[2]。现阶段对吸收解吸系统的研究和改造主要侧重于用规整填料替代浮阀塔板、优化换热流程以及采用吸收塔预平衡[3]、解吸塔低温进料、解吸塔中间再沸器和解吸塔双股进料等方法提高处理效果。

由于公用工程循环水温度的限制,吸收稳定系统现有节能工艺技术仅停留于35~40℃的吸收温度,即使实验技术研究吸收温度也在25℃左右[2],无法突破性地降低吸收塔吸收温度、从而显著减少系统中循环吸收剂用量,所能达到的系统节能效果有限。因此,未来与低温余热发电及低温制冷技术结合,开发低温吸收技术是一种具有较大节能潜力的创新技术。本文从全流程角度考察系统操作温度对吸收稳定系统物流及能耗的影响,以获得吸收效果影响因素和系统能耗的内在规律,为开发吸收稳定系统低温节能工艺奠定基础。

1 常规吸收稳定系统工艺模型

某炼油厂催化裂化吸收稳定系统工艺流程示意见图1。在常规吸收稳定系统流程中,富气由压缩机二级压缩后与富吸收油、解吸气于平衡罐中形成气液平衡,平衡罐气相进入吸收塔底部,液相凝缩油进入解吸塔顶部。为提高吸收效率,吸收塔设3台中间换热器取热,吸收塔塔顶出贫气,经再吸收塔吸收得到干气,再吸收塔塔底的富柴油换热后返回分馏塔。解吸塔塔底脱轻汽油预热后进入稳定塔中部。稳定塔将脱轻汽油中C4以下液化气组分蒸出,塔顶得到液化气,塔底产品为蒸气压合格的稳定汽油,冷却至40℃,一部分回吸收塔塔顶作循环吸收剂,另一部分作为汽油产品出装置。

图1 某炼油厂催化裂化吸收稳定系统工艺流程图

1.1工艺模型建立

以炼油厂的现场数据为流程分析和工艺模拟的依据,选用SRK方程热力学方法,结合油气的气液两相焓、泡露点温度及气液相平衡(VLE)等热力学参数,PRO/Ⅱ流程模拟软件包进行模拟。吸收稳定系统物料平衡数据如表1所示。

(1)操作压力(绝压)两级压缩机出口富气1.58MPa,吸收塔塔顶1.40MPa,塔压降0.05MPa,再吸收塔塔顶1.35MPa,塔压降0.05MPa,解吸塔塔顶1.60MPa,塔压降0.05MPa,稳定塔塔顶1.20MPa,塔压降0.05MPa。

(2)操作温度循环汽油补充吸收剂换热至40℃进入吸收塔,吸收塔3个中间换热器回流返回温度40℃,气液平衡罐气液相出料温度40℃,脱轻汽油与稳定汽油换热至140℃进入稳定塔,稳定汽油产品40℃出料。轻柴油经两级换热降温至40℃进入再吸收塔,塔底富柴油与轻柴油换热至210℃返回分离塔。

(3)理论板数吸收塔24块理论板,3个中间换热器抽出和返回理论板分别为7、8、14块和15、22、23块,再吸收塔21块理论板,解吸塔21块理论板,稳定塔30块理论板。

(4)质量控制指标各流程模拟计算中,保证干气中C3~C4的摩尔分数保持为0.8%,同时干气质量流率不大于4520kg/h;液化气中C2−≤0.5%,同时C5+≤1.0%;稳定汽油雷德蒸气压即RVP≤60 kPa。

1.2系统能耗研究

吸收稳定系统中的能耗主要为解吸塔及稳定塔的塔底再沸器能耗。解吸塔用于分离C2与(C3、 C4),其能耗取决于进入解吸塔的平衡罐液相凝缩油中C2的含量,即平衡罐中的C2与(C3、C4)的气液相平衡,平衡罐的温度越低,进入解吸塔的C2含量越高,反之,平衡罐的温度越高,进入解吸塔的C2含量越低。吸收塔是用于吸收富气中的轻组分,影响吸收塔吸收效果的主要是吸收剂的量、富气和吸收剂入塔温度以及中间换热器温度[4]。吸收塔的温度越低,轻组分越容易被吸收,相同干气组成情况下需要的作为补充吸收剂的循环汽油量越少,从而稳定塔再沸器能耗越低。但随着C2等轻组分过多地被吸收,进入解吸塔后造成解吸塔再沸器能耗增加。因此在控制产品质量的前提下,进一步降低系统能耗,需进行以下两方面研究:①分别考察循环汽油温度以及平衡罐温度变化对系统能耗、物流组成、产品收率影响的单因素研究;②循环汽油与平衡罐温度变化对系统能耗影响的双因素研究,确定系统综合能耗最低的最优化方案。

2 常规吸收稳定工艺的操作温度研究

考虑循环汽油的流动性及平衡罐中水相的凝固点,工艺操作温度的考察均以5℃为最低温度考察点,且平衡罐80℃以上系统能耗显著增高,因此以80℃为最高温度考察点。

单因素研究:

(1)考察循环汽油温度变化对系统能耗、物流组成、产品收率的影响。通过循环汽油换热器调整循环汽油温度从40℃以5℃间隔降至5℃,吸收塔中间换热器温度随循环汽油变化,以确保吸收塔内吸收温度合理,平衡罐温度保持40℃不变。产品质量控制指标不变,观察系统能耗,稳定汽油、干气、液化气产品收率的变化,以及平衡罐气液相、循环汽油质量流率变化,平衡罐气液相、解吸塔气相组成变化。

表1吸收稳定系统物料平衡表

(2)考察平衡罐温度变化对系统能耗、物流组成、产品收率影响。通过平衡罐换热器调整平衡罐气液相出口温度从40℃以5℃间隔上升至80℃,吸收塔中间换热器和循环汽油温度保持40℃不变。产品质量控制指标不变,观察系统能耗,稳定汽油、干气、液化气产品收率的变化,平衡罐气液相、循环汽油质量流率变化,平衡罐气液相、解吸塔气相组成变化。

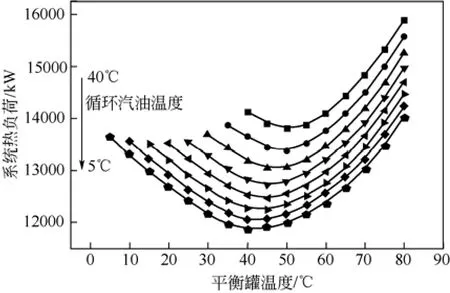

双因素研究:双因素分析是研究循环汽油与平衡罐温度同时变化对系统能耗的影响,以确定不同循环汽油工况条件下,相应地平衡罐温度变化对系统能耗的影响,从而得出工艺系统能耗最优点。产品质量控制指标不变,为保证吸收塔塔顶温度低于塔底温度,模拟计算循环汽油温度为40~5℃变化,平衡罐温度为5~80℃变化,并且循环汽油温度≤平衡罐温度≤80℃。

2.1单因素研究结果及讨论

2.1.1循环汽油温度的影响

如表2所示,在平衡罐温度保持40℃不变的情况下,随着循环汽油温度由40℃逐步降至5℃,稳定塔再沸器、解吸塔再沸器能耗均呈显著下降趋势,系统能耗下降约16%,在循环汽油温度为5℃出现最低点,为单因素系统工艺最优点。稳定汽油收率呈上升趋势,干气收率呈下降趋势,即循环汽油温度下降导致稳定汽油收率的增加,最高增加到1.45%。干气和液化气收率略有下降,但由于模拟过程中控制产品质量,产品收率整体变化较小。

如图2所示,随着循环汽油温度降低,吸收塔吸收温度降低,所需循环汽油量下降,进入系统中的汽油量及轻组分量相应降低,平衡罐气液相质量流率均有所降低。图3反映了平衡罐气液相及解吸塔塔顶气相中C3-C4含量随循环汽油温度的变化。随着循环汽油温度降低,平衡罐气相H2-C2含量略有下降,平衡罐液相中C3-C4含量及解吸塔塔顶气相C3-C4含量略有上升,这与吸收塔在低温条件下吸收的C3-C4含量上升有关。

表2循环汽油温度对系统能耗及产品收率影响

图2 各物流质量流率随循环汽油温度的变化

图3 各物流摩尔分数随循环汽油温度的变化

表3平衡罐温度对系统能耗及产品收率影响

2.1.2平衡罐温度的影响

如表3所示,循环汽油和吸收塔中间换热器温度保持40℃不变的情况下,随着平衡罐温度上升,稳定塔再沸器呈现上升趋势,解吸塔再沸器和系统能耗均呈现先下降后上升趋势,并且解吸塔再沸器能耗在平衡罐温度为55℃左右出现最低点。系统能耗在平衡罐为50℃出现最低点,为单因素系统工艺最优点。稳定汽油收率呈下降趋势,干气收率呈上升趋势,即平衡罐温度上升导致干气收率增加,最高增幅5.03%。受稳定汽油和干气量变化的影响,液化气收率呈现先上升后下降趋势,但稳定汽油和液化气产量整体变化不大。

如图4所示,随着平衡罐温度上升,更多的轻组分进入吸收塔,用于吸收塔吸收轻组分的循环汽油量逐渐上升,平衡罐气相及液相流率也逐渐增加,其中受循环汽油流率增加的影响,平衡罐液相流率比气相流率增加得更快,这是由于循环汽油流率的增加导致进入平衡罐的富吸收油量上升。

图5反映了平衡罐气液相及解吸塔塔顶气相中C3-C4含量随平衡罐温度升高的变化。随着平衡罐温度上升,平衡罐气相H2-C2含量显著下降,实际上气相H2-C2总量略有降低,由于进入气相的C3-C4组分含量的升高,相应H2-C2摩尔分数呈显著下降趋势;平衡罐液相中C3-C4含量略有下降;随着进入解吸塔的轻组分总量的增加,解吸塔塔顶气相C3-C4含量逐渐上升,当平衡罐液相进入解吸塔的C3-C4含量与解吸塔塔顶气相C3-C4含量相等时,即图中A点,此时进入解吸塔的C3-C4总量应高于出解吸塔的C3-C4总量,平衡罐温度为48℃左右。根据表3可知解吸塔再沸器能耗在平衡罐温度为55℃左右最低,此时解吸塔塔顶气相C3-C4含量高于平衡罐液相C3-C4含量,进入解吸气中的汽油组分摩尔含量降低。由此可知,平衡罐温度的升高可减轻解吸塔解吸平衡罐液相中轻组分的负荷,但温度高于55℃,吸收塔中循环汽油量增加,导致进入解吸塔的平衡罐液相质量流率增加,从而增大解吸塔热负荷。

图4 各物流质量流率随平衡罐温度的变化

图5 各物流摩尔分数随平衡罐温度的变化

2.2双因素研究结果及讨论

循环汽油和平衡罐温度的双因素研究结果如图6所示,在同一循环汽油温度曲线上,随平衡罐温度增加,系统能耗呈现正U形曲线趋势,在35~55℃范围内出现最低点,即该循环汽油温度下系统能耗最优点。随着循环汽油温度下降,能耗最低点逐渐向左偏移,即系统能耗最优的平衡罐温度逐渐降低。循环汽油温度为40℃时平衡罐最优温度为50~55℃,循环汽油温度达5℃时平衡罐最优温度为40~45℃,研究范围内的系统最低能耗工况为循环汽油5℃和平衡罐温度40℃工况。U形曲线的疏密表示,循环汽油温度从40℃降至35℃比从10℃降至5℃节能幅度更大。

图6 系列循环汽油温度及平衡罐温度下系统热负荷分布图

3 结论

本文以某炼油厂现场数据为模拟基础,探讨常规催化裂化吸收稳定系统工艺中系统能耗随操作温度变化的影响,从而为开发低温节能工艺提供理论依据。

(1)操作温度对吸收稳定系统影响的单因素研究结果表明,随循环汽油温度的降低,平衡罐气液相及循环汽油质量流率下降,由平衡罐进入吸收塔的H2-C2含量降低,由吸收塔进入平衡罐的C3-C4组分含量上升,系统能耗呈显著下降趋势,在控制产品质量前提下,各产品收率整体变化较小。随着平衡罐温度上升,由平衡罐进入解吸塔的C3-C4含量逐渐下降,解吸塔进入平衡罐的C3-C4含量逐渐上升,由于吸收塔中循环汽油量的增加,解吸塔和系统能耗呈现先下降后上升趋势,解吸塔能耗在平衡罐为55℃出现最低点,系统能耗在50℃出现最低点。

(2)操作温度对吸收稳定系统影响的双因素研究结果表明,循环汽油温度一定时,随平衡罐温度增加,系统能耗呈现正U形曲线趋势,在一定范围内出现最低点,即该循环汽油温度下系统能耗最优点。随循环汽油温度的降低,系统能耗最优的平衡罐温度也相应降低,并且循环汽油温度降低对系统能耗影响的效应会随着循环汽油温度的降低而逐渐减小。在本文研究范围内,系统热负荷最低为循环汽油5℃,平衡罐40℃的操作温度。基于本研究结果,结合对工艺匹配的节能设备投资及操作费用综合评估,可为后续将开发经济性最优的催化裂化吸收稳定系统低温节能新工艺奠定基础。

参考文献

[1]田涛,王北星,杨帆.催化裂化装置吸收稳定系统节能优化改进方案对比研究[J].石油炼制与化工,2011,42(3):75-79.

[2]郑陵,杜英生,王颖昕,等.催化裂化吸收稳定系统吸收效果影响因素的分析Ⅱ.系统吸收效果的单因素分析[J].石油学报:石油加工,1995,11(2):77-85.

[3]隋红,李国涛,李鑫钢,等.吸收稳定系统节能装置及操作工艺:中国,200910068555.9[P].2009-09-16.

[4]张建文,林晓辉,黄继红,等.一种吸收稳定改进流程的模拟分析[J].中外能源,2011,16(7):85-90.

研究开发

Preliminary study of low-temperature and energy conservation process for FCC absorption-stabilization system

HAN Zhen1, 3,LI Jingyi1, 3,SUI Hong1, 2, 4,LI Xingang1, 2, 4

(1National Engineering Research Center for Distillation Technology,Tianjin University,Tianjin 300072,China;2School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;3Pei-yang National Distillation Technology Corporation Limited,Tianjin 300457,China;4Synergistic Innovation Center of Chemistry and Chemical Engineering of Tianjin,Tianjin University,Tianjin 300072,China)

Abstract:A FCC absorber-stripper-stabilizer system was simulated and calculated based on the process data collected from a refinery.Single factor study and two-factor study were conducted to investigate the effects of temperature of cycle gasoline and equilibrium tank on the streams and energy consumption of the absorption-stabilization system.Theoretical data for the low temperature and energy conservation process to be developed were obtained by this research.With the decrease of cycle gasoline temperature from 40℃to 5℃, vapor and liquid mass flow rates of equilibrium tank and cycle gasoline decreased, and also energy consumption decreased by about 16%.At a series of cycle gasoline temperature, energy consumption presented a U-shaped curve while equilmibrium tank temperature rose.Within 35—55℃, the lowest point represented optimum energy consumption at this cycle gasoline temperature.The effect of cycle gasoline temperature decrease on system energy consumption was gradually reduced.Therefore, besides optimal operating temperature, energy saving equipmentbook=8,ebook=35cost and operation cost for the process shall be evaluated to develop an economical low temperature and energy conservation process of absorption-stabilization system.

Key words:absorption-stabilization system;fluid catalytic cracking(FCC);low temperature and energy conservation;equilibrium tank temperature;cycle gasoline temperature

基金项目:中欧中小企业节能减排科研合作资金项目(SQ2013ZOA 100002)及国家重点基础研究发展计划项目(2015CB251403)。

收稿日期:2014-12-10;修改稿日期:2015-02-10。

DOI:10.16085/j.issn.1000-6613.2015.08.005

文章编号:1000–6613(2015)08–2940–06

文献标志码:A

中图分类号:TE 08