基于工业计算机断层成像的装药底隙无损检测方法研究

2015-11-11吕宁徐更光

吕宁,徐更光

(北京理工大学爆炸科学与技术国家重点实验室,北京100081)

基于工业计算机断层成像的装药底隙无损检测方法研究

吕宁,徐更光

(北京理工大学爆炸科学与技术国家重点实验室,北京100081)

在弹药装药底隙检测中,运用密度对比法结合体积效应,将底隙测量转化为弹底密度变化的测量,建立弹底扫描断层中心部位计算机断层成像(CT)值变化与底隙值之间的数学模型,解决底隙测量理论与实际操作中的难题。预置底隙测量实验结果表明:该模型可完成对0.20~0.50 mm底隙的测量,最大相对误差小于3.5%,可实现对装药底隙的定性判断与定量检测。

兵器科学与技术;工业计算机断层成像;密度对比;底隙;定量检测

0 引言

在弹药生产过程中,由于生产因素影响、凝固装药与钢制壳体膨胀系数不同,使得药柱与弹底之间存在间隙,也称为底隙。底隙尺寸一般在0.10~2.00 mm之间,虽然尺寸很小,但严重影响发射安全性:发射过程中,药柱底部与壳体之间的空气受到高冲击、高过载压缩,温度升高,加热周围装药形成热点[1],同时伴随药柱的轴向移动,产生很大的摩擦力和冲击力,使得装药的分解速率提高,增加了膛炸的可能性。大量研究工作表明[2-4],当底隙尺寸小于0.40 mm时,发射过程中弹底主应力与无底隙时基本一致。当底隙尺寸大于0.40 mm时弹底主应力开始变化,超过0.50 mm后,最大主应力显著升高。因此,美军标规定底隙的最大允许尺寸为0.381 mm[5].

现有的底隙检测方法为抽样检测法,根据生产量的大小,人为确定抽样比例,剖解样品,用样品的质量表征同批次产品的质量。在生产的初期工艺缺陷出现概率较高,采用抽样检测很可能接受有缺陷的产品,给后续加工、使用带来风险[6]。因此,在不损伤产品的前提下,高精度、高效率地检测出装药中是否存在底隙、确定底隙尺寸,并判定产品质量的检测方法研究就显得意义重大。工业计算机断层成像(CT)采用非传统的成像方法,通过非接触、非破坏的方式得到炮弹内部装药检测断层各点的射线衰减系数,并建立相应的断层图像,以此获得装药疵病的检测数据。但因CT系统本身的噪声和伪影的存在,底隙尺寸小且与断层面平行,无法直接准确从断层图像观测到轴向尺寸数据[3]。针对这些问题,本文拟通过采用密度检测中常用的对比法,将底隙的尺寸检测问题转化为密度的对比,从侧面反映底隙的存在并测量尺寸。

1 检测原理

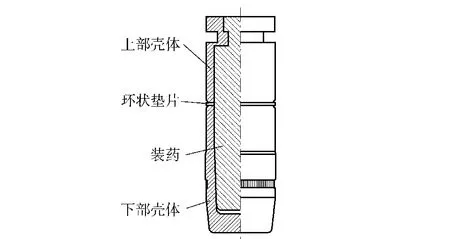

在实际生产中,无法在实弹中预置底隙,故采用如图1所示底隙模拟弹作为检测对象。

图1 底隙模拟弹示意图Fig.1 Model of projectile with base separation

该模拟弹为某型号实弹壳体靠近弹底部位径向剖开,加工完成匹配的上部壳体后重新注药,上部壳体与药柱一体,方便取出。采用预置尺寸环状垫片构造底隙,这样既保证了底隙检测的真实性又方便预置不同的底隙尺寸。如在上、下部之间加装厚度为k的环状垫片后,药柱底部升高同样距离,底隙尺寸即为k.

在工业CT扫描中,准直后的射线并非理想的无限薄,其厚度由准直器和探测器决定,所以在装药质量检测中重建的断层图像数据为一定厚度装药密度的平均结果,CT断层扫描的这种特性被称为“体积效应”[7-8]。

合理的运用体积效应,选择断层厚度,对弹底可能存在底隙的位置由下至上进行连续多层扫描,测量断层中心区域平均密度。因钢质壳体、底隙中的空气、药柱的密度各不相同,断层每移动一个步长,3种物质在断层中的比例也会随之改变。从而影响断层表征的平均密度,通过测量密度变化,建立相应的CT值变化曲线,可实现底隙有无的定性判断与尺寸大小的定量检测。

2 数学模型

2.1CT值校正

底隙因位置在弹底钢壳和装药高低密度交界处,检测有其特殊性。对中大口径弹药,射线在该部位透射距离在100 mm以上,且钢质壳体厚度大、密度高,与装药密度差较大,二者对射线作用的规律不相同,射线在透射壳体过程中产生硬化效应和散射,导致该区域药柱对应CT值高于真实值,与密度对应关系产生变化[9],将影响基于密度对比的装药底隙测量精度,故应分析壳体对装药CT值影响规律并予以消除。

取图1所示模拟弹的空壳体进行多次扫描,结果取平均值,选取某一位置断层数据,发现壳体内部CT值并不为0,呈现规律如图2所示。

图2 空弹壳内CT分布曲线图Fig.2 Distribution curve of CT in empty shell

对图2所示数据拟合,得到空壳体该位置断层CT值分布CT′与壳体内径r关系式为

式中:乘积因子α=33.64;指数因子β=10.53.

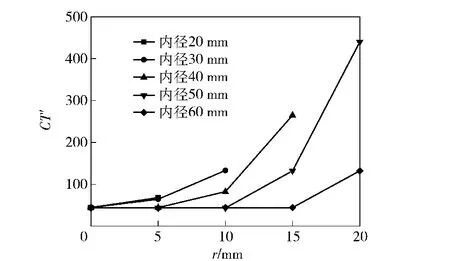

因弹体形状特殊,在弹底部位药室内径缓慢变化,对CT值的影响规律也不尽相同。对壁厚均为20 mm,内径20~60 mm的钢制壳体扫描,测得空壳体内径向CT值分布如图3所示。

图3 壳体内径对CT值影响曲线图Fig.3 Curves of CT values affected by internal diameter of shell

由图3可见,壁厚不变的情况下,内径的改变并未对壳体内中心区域CT值造成较大影响,内径40~60 mm时,中心区域半径5 mm内CT值基本一致。因此,在中大口径弹药底隙检测时,可忽略弹底壳体内径变化对CT值的影响。

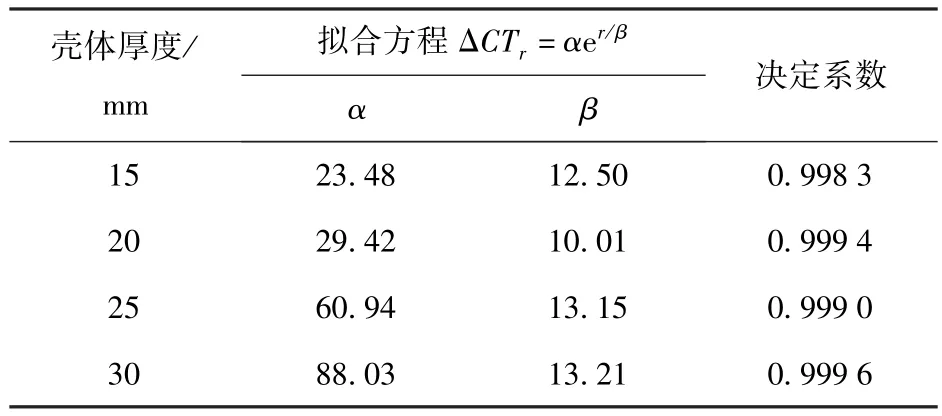

对内径均为60 mm,壁厚15~30 mm的钢质壳体进行测量,测得空壳体内CT值分布如图4所示。

图4 壳体厚度对CT值影响曲线图Fig.4 Curves of CT values affected by thickness of shell

为简化模型,提高运算速度,采用与(1)式相同的形式对图4数据进行分析,结果如表1所示。

综上所述,中大口径装药底隙检测中,对CT值造成影响的主要因素是壳体厚度变化,CT值校正公式如下:

式中:CT1、CT0为校正前、后CT值;系数α、β随所在断层壳体壁厚变化而改变。

为验证上述校正法的可行性,将该方法应用于壳体底部位置多个断层中心对应密度值测量,因CT值与密度呈正比,故可通过密度测量的精度验证校正(2)式,结果如表2所示。

表1 壳体厚度对CT值影响曲线拟合结果Tab.1 Curve fitting coefficients of CT values affected by thickness of shell

表2 断层中心密度测量结果Tab.2 Measured results of central area density in cross-section

由表2结果可知,运用上述CT值校正方法后,弹底部位密度测量的最大绝对误差为0.008 g/cm3,最大相对误差为0.477%,说明CT值校正(2)式准确可靠,能基本消除壳体厚度变化对CT值的影响,为基于密度对比的高精度底隙测量打下基础。

2.2数学模型建立

2.2.1无底隙标准曲线

在试验中,将无底隙装药由下至上,断层中心区域的CT值扫描曲线定义为标准曲线,如图5所示。并以其为基准,分析对比不同预置底隙装药的扫描曲线。

图中x轴为扫描断层位置沿药柱轴向位移,y轴为不同断层中心区域对应的CT值。从中可以看出,随着x的增大,CT值逐渐变小,并最终趋于平稳。为更好分析说明,将曲线分为3个部分:A为壳体区,B为底隙区,C为装药区。在弹底壳体区,射线透射钢壳路径较长,衰减较多,信噪比低,CT值存在一定的波动,但因该区域断层主要为高密度的钢制壳体,底隙及装药对CT值的影响较小,故该区域曲线呈相对平缓的下降趋势。在底隙区,壳体的影响逐渐减小,断层中底隙与装药所占的比例逐渐扩大,平均密度也随之下降,随着x的增大,CT值呈明显的减小趋势。底隙尺寸不同,相同位置断层内的平均密度也不尽相同,则不同预置底隙装药扫描曲线在该区域应呈现相同趋势、不同程度的变化,由此可实现底隙有无的定性判断与尺寸大小的定量检测。在装药区,扫描断层中壳体影响消失,低密度装药成为主要成分,随着x的增大,装药比例继续增大,并最终充满整个断层,断层中心CT值也趋于稳定。

图5 无底隙标准曲线Fig.5 Standard curve without base separation

2.2.2预置底隙曲线

通过加装不同厚度垫片,预置底隙尺寸为k1和k2的模拟弹(k1<k2),扫描结果与标准曲线对比如图6所示。

图6 预置k底隙曲线图Fig.6 Curves of base separation of size k

从图6可以看出:不同底隙的模拟弹扫描曲线,随着扫描断层位移的变化,曲线变化趋势相同。在壳体区与装药区,所有曲线基本一致,但在底隙区,因底隙尺寸不同,断层中心区域平均密度改变,曲线逐渐分开,呈变化趋势一致,但变化程度不同的发展,且底隙越大,曲线下降趋势越明显,与标准曲线之间的差别就越大。随着断层位移的改变,曲线发展至近装药区,又呈现彼此相交的趋势。则在曲线分开发展、变化差异最大的区域[x1,x2],所围成的积分面积就越大,这与之前的分析预测相吻合。可建立底隙尺寸k与积分面积Sk的函数关系,通过测量反映密度变化的CT值曲线,计算Sk值,从而求得底隙尺寸k的大小。

2.2.3函数关系建立

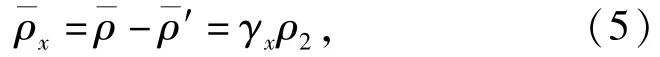

预置无底隙模拟弹,选取曲线在底隙区内任一点x,可知该点对应断层应由钢壳和装药组成,设密度分别为ρ1、ρ2,在断层所占比例分别为αx、βx(0≤αx≤1,αx+βx=1)。则该断层平均密度为

预置底隙尺寸为k的模拟弹,选取与前述无底隙模拟弹相同的位置x扫描,则所得断层除了钢和装药外,应有部分空气。假设钢所占比例不变,仍为αx,空气所占比例设为γx,若忽略空气密度,则该断层平均密度为

对比可知,因底隙存在造成的该点密度差为

则对应底隙区间[x1,x2]上各个点的密度差累加为

式中:A、B为待定系数,受所测弹种影响,随壳体材料,装药性质不同而改变。

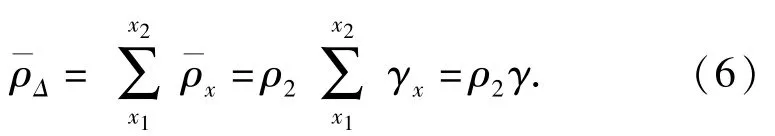

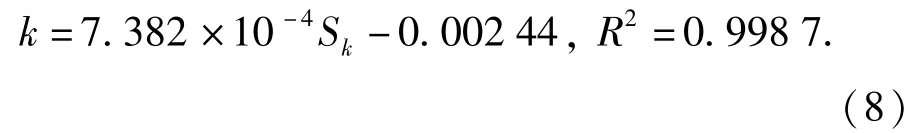

运用图1所示模拟弹,预置0.10~0.50 mm底隙,多次测量平均结果如图7所示。

观察可知,除0.10 mm处数据误差较大外,其他各点线性关系良好,因底隙检测标准为0.381 mm,远大于0.10 mm,故可对0.10 mm底隙定量测量不做要求,拟合其他各点得线性关系式如下:

当Sk=0时,由(8)式可得k=-0.002 44 mm,出现底隙为负数情况。结合0.10 mm底隙测量结果,说明(8)式不能满足小于等于0.10 mm底隙的定量测量,只能结合曲线对比图,实现底隙有无的定性判断。

综上所述,针对该型号炮弹,运用密度对比法检测底隙的模型已经建立成功。在实际检测过程中,分别对无底隙弹体和预置底隙模拟弹弹底部位由下至上、连续多层扫描,得到如前所述标准曲线与底隙曲线,求得积分面积Sk值,后利用(8)式即可求得底隙尺寸k.整个过程可通过编程实现自动化操作。

图7 模型弹预置底隙测量结果Fig.7 Measured results of base separations of projectile

3 检测结果与分析

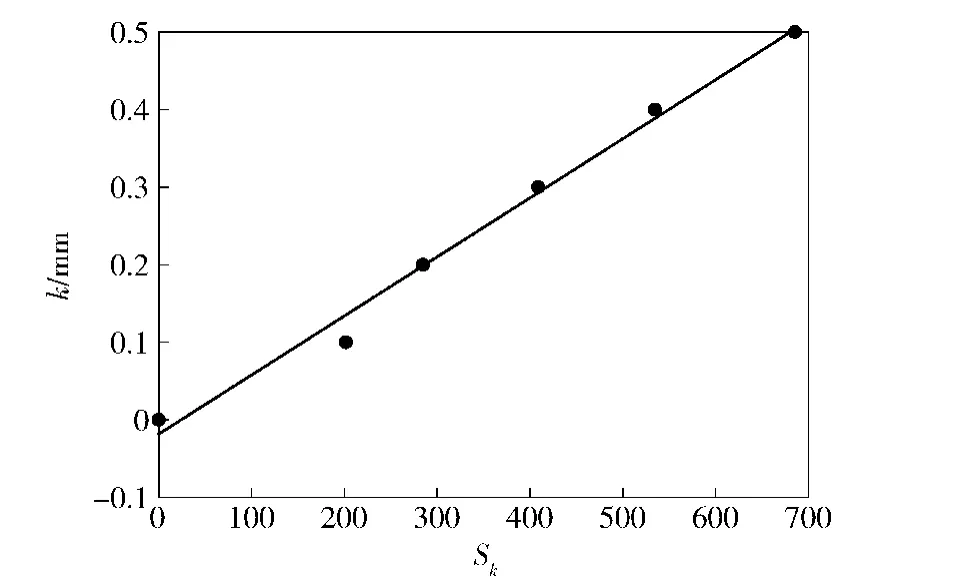

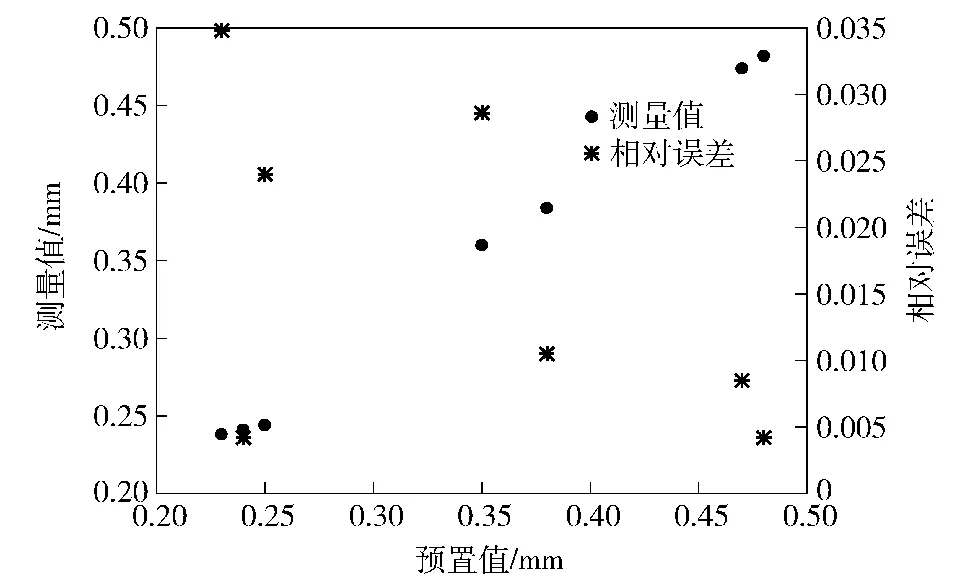

为验证密度对比法测量底隙的可靠性,预置多组0.20~0.50 mm的底隙模拟弹,运用前述模型进行测量,得到结果如图8所示。

图8 底隙测量结果Fig.8 Measured results of base separation

从图8可以看出,0.20~0.50 mm间的底隙测量值与真实值符合较好,最大绝对误差为0.01 mm,最大相对误差为3.49%.这说明检测模型可较好完成0.20~0.50 mm底隙的测量。

为进一步验证模型的准确性和可靠性,对0.35~0.40 mm范围内的底隙进行了多次测量,得到结果如表3所示。

表3 0.35~0.40 mm底隙测量结果Tab.3 Measured results of 0.35~0.40 mm base separations

从表3可以看出,模型在检测0.35~0.40 mm底隙时,保持较高准确性,最大绝对误差为0.01 mm,最大相对误差为2.86%,能够稳定可靠地实现底隙有无的定性判断与尺寸大小的定量检测。

4 结论

本文将密度检测中常用的对比法应用于底隙检测,提出底隙尺寸测量的对比模型,将底隙检测的问题转化为断层平均密度的测量,解决了理论与实际操作中的难题。可以看出:

1)模型可实现0.20~0.50 mm的小尺寸底隙测量,最大绝对误差0.01 mm,最大相对误差3.49%,能够满足实际生产中的要求,实现装药底隙的定性判断与定量检测。

2)底隙尺寸小于等于0.10 mm时,该模型测量误差相对较大,仅能实现底隙有无的定性判断。但因0.10 mm小于国军标规定的0.381 mm的最大底隙尺寸,故不影响该检测模型推广使用。

3)检测方法简单、重复性好,易于操作。测量结果直观明了,避免了人工判断的主观误差。

4)CT值校正(2)式中系数α、β随所在断层壳体壁厚变化而改变。线性关系(7)式中系数A、B随壳体材料、装药性质不同而改变。因此在不同型号弹种推广应用中,需重新标定。

5)该检测方法,目前在文中所述模型弹检测中得到验证并保持较高精度。但在实弹应用中,仍需解决不同批次炮弹,壳体材料和结构加工误差对CT值的影响问题。这也是本文后续研究、完善基于密度对比的底隙检测方法的主要方向。

(

)

[1]Starkenberg J.Ignition of solid high explosive by the rapid compression of an adjacent gas layer[C]∥Proceedings of 7th International Symposium on Detonation.White Oak,MD:Naval SurfaceWeapons Center,1981:3-16.

[2]李文彬,王晓鸣,赵国志,等.装药底隙对弹底应力及发射安全性影响研究[J].弹道学报,2001,13(3):64-67. LI Wen-bin,WANG Xiao-ming,ZHAO Guo-zhi,et al.The research of the effect of base gap on the stress of explosives and the lunching safety[J].Journal of Ballistics,2001,13(3):64-67.(in Chinese)

[3]卢艳平,王珏,喻洪麟.基于工业CT成像的弹药小底隙测量方法研究[J].兵工学报,2009,30(12):1714-1717. LU Yan-ping,WANG Jue,YU Hong-lin.Study on measurement method for small bottom gap of ammunition by industrial CT imaging[J].Acta Armamentarii,2009,30(12):1714-1717.(in Chinese)

[4]周培毅,徐更光,王廷增.炸药装药在后座冲击条件下的点火模型研究[J].火炸药学报,2000,1(1):1-5. ZHOU Pei-yi,XU Geng-guang,WANG Ting-zeng.Ignition models of explosive charge subjected to setback impact[J].Chinese Journal of Explosives&Propellants,2000,1(1):1-5.(in Chinese)

[5]United States Department of Defense.MIL-P-63252A Projectile, 155 mm,HE,M795 loading,assembling and packing;military specification[S].US:United States Department of Defense,1995.

[6]卢国胜,施军,王凯.中大口径榴弹采用ICT检验注装药底隙方案研究[J].弹箭与制导学报,2010,30(1):121-123. LU Guo-sheng,SHI Jun,WANG Kai.Research of checking base separation to be injected of loading explosive charge in the large and middle calibers HE shells through an ICT plan[J].Journal of Projectiles,Rockets,Missiles and Guidance,2010,30(1):121-123.(in Chinese)

[7]Wells K,Chiverton J,Partridge M,et al.Quantifying the partial volume effect in PET using Benford's law[J].IEEE Transactions on Nuclear Science,2007,54(5):1616-1625.

[8]Dehmeshki J,Ye X J,Amin H,et al.Volumetric quantification of atherosclerotic plaque in CT considering partial volume effect[J]. IEEE Transactions on Medical Imaging,2007,26(3):273-282.

[9]Kropas C V,Moran T J,Yancey R N.Effect of composition on density measurement by X-ray computed tomography[J].Materials Evaluation,1991,49(4):487-489.

Inspection of Base separation of Charge by Industrial CT Imaging

LYU Ning,XU Geng-guang

(State Key Laboratory of Explosion Science and Technology,Beijing Institute of Technology,Beijing 100081,China)

A volume effect of industrial computed tomography(CT)imaging and a contrast method for density inspection are used to build an algebraic model for base separation inspection,which improves the base separation inspection method in theoretical and practical ways.The size information is qualitatively and quantitatively analyzed with high precision by the fluctuation of inspected CT values.The experimental results of base separation inspection show that the density contrast model is suitable for the inspection of 0.20~0.50 mm base separation,and the relative error is less than 3.5%.

ordnance science and technology;industrial computed tomography;density contrast;base separation;quantitative inspection

TJ410.6

A

1000-1093(2015)01-0157-06

10.3969/j.issn.1000-1093.2015.01.023

2014-02-10

吕宁(1988—),男,博士研究生。E-mail:rex17@163.com;徐更光(1932—2015),男,中国工程院院士,博士生导师。