轴承端盖零件的参数化系统设计及NC加工仿真

2015-11-09史永芳焦力博

史永芳++焦力博

摘 要: 轴承端盖零件在机械行业中使用非常广泛,但是其种类繁多,设计及绘图非常烦琐,效率低下。从参数化的设计技术出发,基于Pro/ENGINEER软件平台,应用Pro/Toolkit和VC++对其进行二次开发,建立了轴承端盖零件三维参数化造型系统。该系统能够通过修改相应尺寸参数生成不同的零件模型,再根据生成的零件模型利用Pro/Engineer设计出对应的模具,并采用Mastercam软件对已经设计好的模具进行数控加工仿真。

关键词: 轴承端盖; 参数化造型; 二次开发; 数控加工仿真

中图分类号: TN876?34 文献标识码: A 文章编号: 1004?373X(2015)21?0127?03

Parameterization system design of bearing cover parts and NC machining simulation

SHI Yongfang1, JIAO Libo2

(1. College of Science and Technology, China Three Gorges University, Yichang 443002, China; 2. Sinohydro Bureau 5 Co., Ltd., Chengdu 610000, China)

Abstract: The bearing cover parts are widely used in machinery industry, but its variety is numerous, the design and plotting are very cumbersome, and has low efficiency. From the designing technology view of parameterization, and based on Pro/Engineer software platform, the parts were conducted with secondary development by Pro/Toolkit and VC++, and the 3D parameterization modeling system of the bearing cover parts was established. The corresponding mould was designed by Pro/Engineer according to the generated parts model. The designed mould was proceeded with NC machining simulation by Mastercam software.

Keywords: bearing cover; parameterization modeling; secondary development; NC machining simulation

0 引 言

轴承端盖作为最常见的部件被广泛地应用于各种机械,但在其建模过程中,存在形状多种多样,设计过程重复率较高,效率低等问题。针对以上实际问题,设计人员借助CAD/CAM技术可迅速、准确地进行设计方案的确定、分析、设计,为生产企业以高技术、低成本占领市场提供技术保障。国际上也出现了多种CAD/CAM/CAE软件,其中Pro/Engineer造型能力强,兼容性好;而Mastercam在3D绘图与加工方面具有强大的功能,并且拥有良好的性价比及高可靠的加工性能,使其在模具行业的加工环节中根深蒂固。目前先基于Pro/Engineer平台,利用其提供的Pro/Toolkit和VC++ 6.0语言,设计、开发端盖类零件三维参数化造型系统。再根据所生成的零件模型利用Pro/Engineer设计出对应的模具转到Mastercam中得到加工程序,两者的配合使用是模具行业中普遍的工作模式。这样能减少重复性劳动,提高效率,带来很好的经济效益。

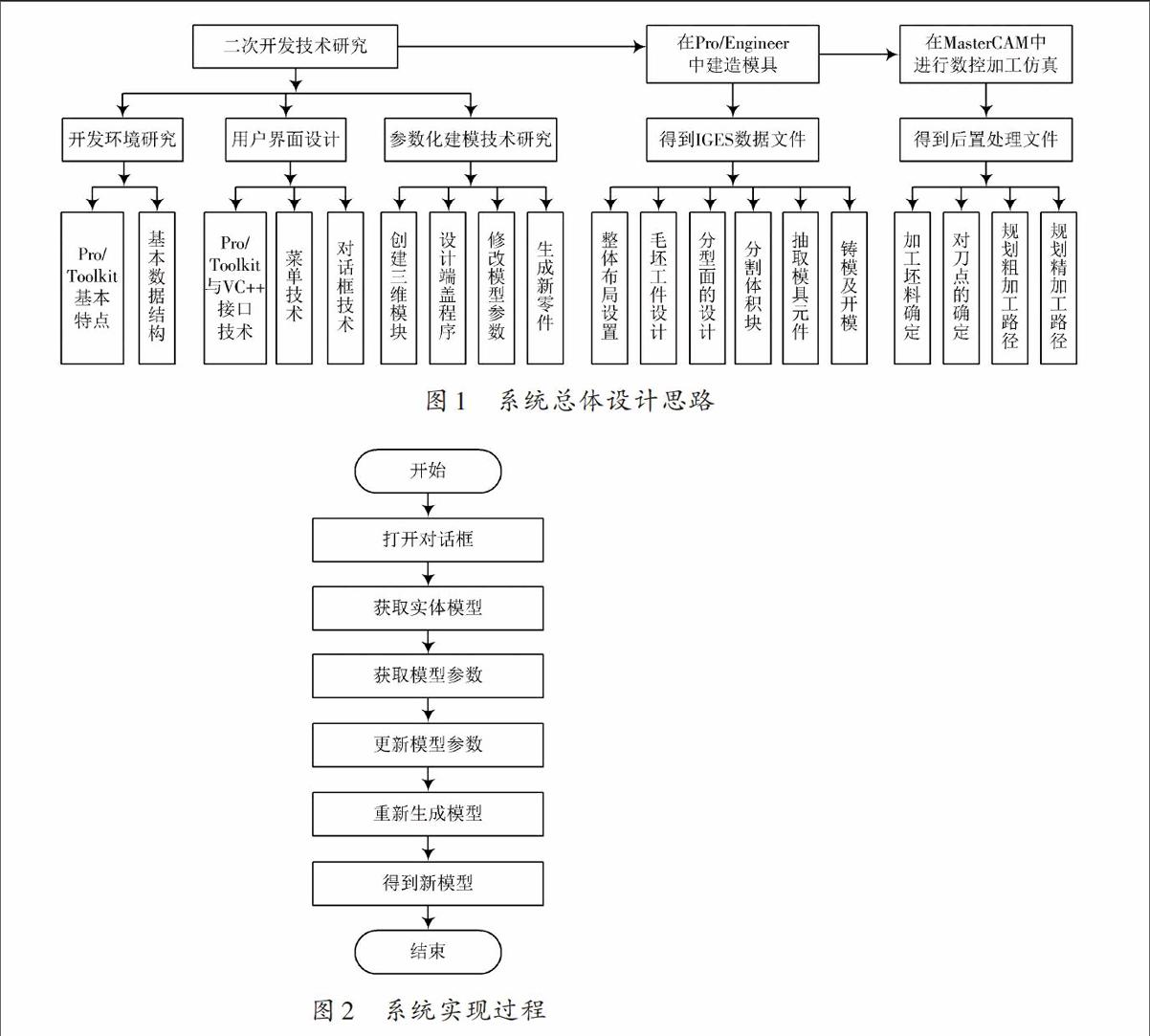

1 系统的设计思路

本系统主要针对轴承端盖类零件的参数化设计及数控加工仿真进行,当用户选择不同的样式后应用程序可以在基础模型上自动生成相应的端盖,然后将生成的模型转换到Mastercam中进行数控加工仿真。系统思路如图1所示。所涉及到的关键技术有: Visual C++动态链接库设计技术,Pro/Toolkit程序设计技术,端盖类零件参数化建模技术以及Mastercam数控加工仿真技术等。

2 端盖三维参数化造型系统开发及实例

2.1 总体方案

为了方便使用,根据零件的设计要求新建了一组参数用于完全控制该三维模型的形状和大小。本系统利用交互方式采用在Pro/Engineer主菜单上添加菜单条和菜单按钮。单击菜单按钮弹出相应的用户对话框界面,输入三维实体模型相对应的主要参数,重新生成所需零件三维实体模型。实现过程如图2所示。

2.2 环境设置[1]

环境配置分为三大步:首先声明在VC中将要使用到的函数的头文件的路径;然后导出这些函数的库的路径;最后还要指明具体使用到的库,单击【确定】完成文件配置。通过扩展名为.dat的注册文件实现应用程序的注册以运行创建好的Pro/Toolkit应用程序。

2.3 用户界面设计

用户界面包括Pro/Engineer界面菜单和用于用户参数输入的MFC对话框。

(1) 菜单的设计

菜单是主要的用户界面,菜单条是Pro/E菜单体系的最顶层菜单,其创建方法是:直接调用ProMenubarMenuADD()命令函数向Pro/Engineer添加所需的菜单,要实现函数的功能,就必须将菜单中的按钮和命令捆绑起来,用命令调用某个函数来实现按钮的功能。菜单在Pro/Engineer界面上的生成代表动态链接库加载成功。当为Pro/E添加菜单后,还应对其设置相应的动作函数[2]ProCmdActionAdd()。

(2) 对话框的设计

Pro/Toolkit应用程序可以使用Pro/Engineer提供的UI对话框,也可以使用VC++ 6.0提供的对话框。而VC++ 6.0编写对话框比较简单,比较直观,并且可以使用MFC类库,使应用程序中的参数传递比较方便。由于编写的应用程序是DLL形式,因此在调用对话框前应加上:AFX_MANAGE_ STATE(AfxGetStaticModuleState())。

2.4 端盖参数化程序设计

采用参数化的方式,用户只需要输入参数值,便能生成所需的新的零件模型,而不需要重复建立模型。程序的执行顺序为:

(1) 获取零件原始模型。通过执行若干程序段,便可以将已经建立好的模型直接打开,以便获取和更改模型参数。

(2) 当原始模型打开后,输入新的参数对原来的参数进行替换,该过程可通过若干程序段实现。

(3) 模型的参数更新完成后,对模型进行重新生成便可以得到需要的零件模型。将程序调试完成后就可以用端盖的参数化造型系统实现端盖模型的创建。

2.5 端盖参数化造型系统的实现

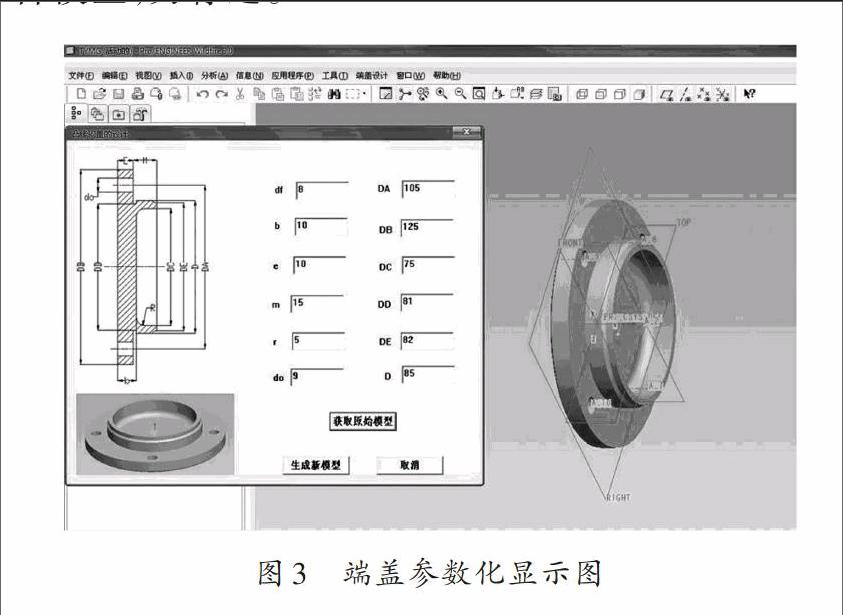

先启动Pro/Engineer,在菜单栏中依次选择【工具】、【辅助应用程序】,对程序进行手动注册,注册完成后,菜单按钮出现在菜单栏。再设计端盖:单击【端盖设计】和【凸缘闷盖】等菜单按钮,则会弹出相应端盖的设计对话框,在对话框中输入参数值生成相应零件模型;单击【获取原始模型】按钮,会弹出端盖设计对话框,来打开这类零件的原始模型,如图3所示;对对应的尺寸参数进行修改,单击【生成新模型】按钮便可以得到所需要的新的零件模型,另存之。

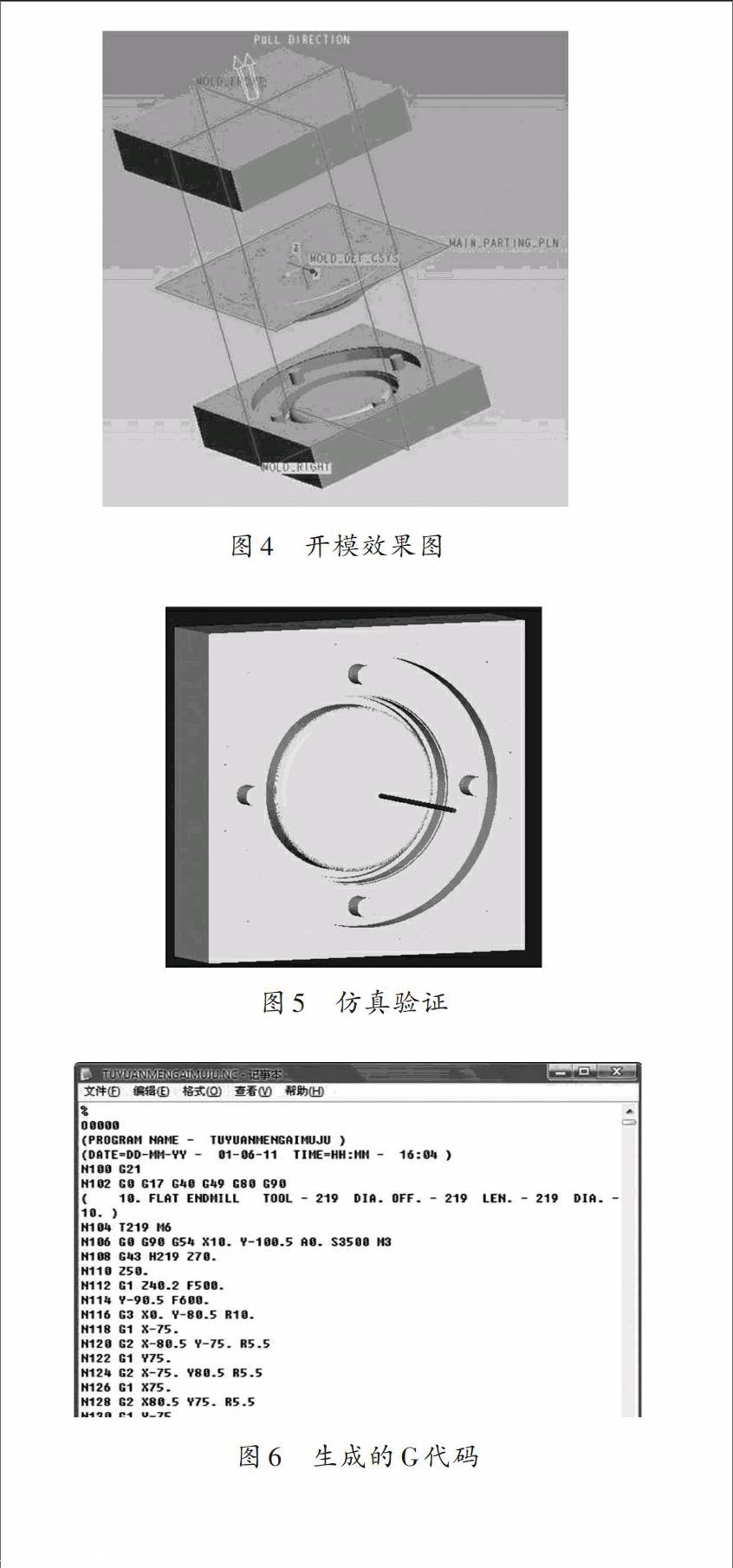

3 模具设计

端盖三维造型完成后,利用Pro/Engineer系统下的制造、模具型腔模块进行模具组件设计[3],它包括参考模具的布局、收缩率的设置、毛坯工件的设计、分型面的设计、分割体积块、抽取模具元件、铸模及开模几大部分,得到如图4所示的开模效果图。保存文件为“*.igs”格式,以方便导入Mastercam进行加工仿真。

4 数控加工仿真

Mastercam在基于PC平台的CAD/CAM软件一体化中广泛地实现了“COM”(对接)功能、可编辑的后处理程式及良好的机床适应性,以上一步生成的端盖模具为例进行数控加工仿真。

4.1 设置刀具路径

刀具路径的设置如下:

(1) 打开Mastercam软件后选择已经保存好的IGES文件并打开;在主菜单栏中选择【机床类型】,在刀具路径管理器中进行【材料设置】[4]。

(2) 在主菜单栏中选择【刀具路径】,依次运用【外形铣削】、【面铣】、【曲面粗加工】、【曲面精加工】等命令得到刀具路径。

4.2 验证仿真

将刀具设定好后便可以通过系统的验证功能检查工件的加工过程,以检验加工过程中是否会有加工缺陷[5]。

在【操作管理】工具栏中点击

4.3 后置处理

Mastercam系统配置的通用后置处理提供了一种功能数据库模型,用户可以对其数据库进行修改和编译,定制出适应某一数控机床的专用后置处理程序。该系统后置处理文件称为PST文件,它定义了NC程序格式、切削加工参数、辅助工艺指令,设置了接口功能参数等。在【操作管理】工具栏中点击

在实际生产中,数控机床的性能因厂家设计而各异,若要使Mastercam软件生成的数控加工程序满足不同机床的编程要求,编程人员需要对后置处理文件进行修改,以满足加工要求。

5 结 语

本文根据Pro/E提供的程序方法,建立了端盖类零件参数化模型;依据在Pro/Toolkit中制作并激活用户菜单的方法,结合VC++技术,完成了系统的界面设计;实现了端盖类零件的建模。利用Mastercam系统将所生成的NCI刀具路径文件转成了能被CNC机床所使用的NC代码,并利用Communic传输功能进行了NC代码的传输,缩短编程人员的编程时间。特别是对复杂零件的数控程序编制,可大大提高程序的正确性和安全性,提高工作效率。

参考文献

[1] 李世国.Pro/Toolkit程序设计[M].北京:机械工业出版社,2003.

[2] 乔小燕,傅旻,王军.基于Pro/E二次开发的冲模零件参数化设计[J].模具工业,2007,33(12):8?12.

[3] 肖乾.Pro/Engineer Wildfire 3.0中文版模具设计与制造实用教程[M].北京:中国电力出版社,2008.

[4] 高长银,刘铁军,何文斌,等.Mastercam X3实体设计与数控加工项目案例解析[M].北京:清华大学出版社,2010.

[5] 周文超,肖善华,刘学航.叶轮Pro/E造型?MasterCAM五轴联动数控加工仿真设计[J].制造业自动化,2013,35(8):56?58.

[6] 李雅昔,李晓莉,李星恕.数控车床加工非圆曲线宏程序的编写方法[J].现代电子技术,2014,37(4):84?86.