微小弹簧电镀前后抗力变化及其分布特性

2015-11-09刘荔斌王雨时闻泉张志彪黄军华徐鹭林刘天姿

刘荔斌, 王雨时, 闻泉, 张志彪, 黄军华, 徐鹭林, 刘天姿

(1.南京理工大学 机械工程学院,南京210094;2.江西新明机械有限公司,江西 九江332008;3.吉林市江机民科实业有限公司,吉林吉林132021)

0 引言

弹簧是引信、火工装置等机械产品中的重要零件,抗力是弹簧的重要性能指标。实践表明,即使按照同一图纸和同一工艺生产出来的弹簧,其抗力散布也比较大。为了满足性能要求,生产出来的弹簧必须经过抗力检验,剔除抗力不合格的弹簧[1]。文献[2]比较了弹簧钢丝圆度误差对抗力的影响,文献[3]论述了弹簧加工工艺对抗力的影响,文献[4]阐述了表面处理对弹簧钢丝疲劳强度的影响。此外未见有文献涉及电镀等加工工艺对抗力的影响。引信及火工装置等弹簧常用碳素弹簧钢丝作为原材料,缠制完成后以电镀层防腐,几乎都是锡镀层。引信及火工装置弹簧属微小型弹簧,其表面电镀防腐处理对其抗力的影响不容忽视。文献[1]披露对于钢制引信弹簧,镀锡后弹簧抗力约增加10%。但未具体给出其所对应弹簧的镀层厚度、钢丝直径、中径和圈数等设计参数。未见文献[5]有相关论述。然而在产品生产检测过程中往往忽略了电镀对弹簧抗力的影响,目前也未见有文献研究弹簧电镀前后抗力变化及其分布特性。研究微小弹簧电镀前后的抗力及其分布对于揭示电镀后弹簧抗力变化机理以及质量控制具有重要意义。

1 正态分布及极大似然估计

正态分布是由德国数学家和天文学家Moivre于1733年提出的。若随机变量X服从正态分布,则其分布密度函数为[6]

并记为 X~N(μ,σ2)。其中位置参数(均值)μ和尺度参数(标准差)σ用极大似然估计法求得

特殊地,当μ=0,σ=1时,正态分布就成为标准正态分布

2 某微小弹簧镀锡前后抗力值对比

某引信后坐弹簧为圆柱螺旋压缩弹簧,端面采用并圈结构,其材料为特殊用途碳素弹簧钢丝,牌号为T9A,最小镀层厚度为Ep·Cu4Sn7(按WJ542-2007)。其主要设计参数见表1。

表1 后坐弹簧的主要参数

取140件未镀锡的后坐簧样品,在精度为±0.01 N、最大量程为20 N、型号为0020的弹簧拉压试验机上测量其抗力值。由于镀锡过程有遗失,实测镀锡后弹簧样品113件。

由于弹簧过小,无法对同一弹簧镀锡前后的抗力值分别测量对比,只能对弹簧镀锡前后的抗力进行群体比较。镀锡前后测得检验高度hj=4±0.01 mm下后坐簧的抗力极小值和极大值,见表2。

表2 检验高度下后坐弹簧抗力极小值和极大值

由表1参数计算得到检验高度hj=4±0.01 mm下后坐弹簧的检验抗力为1.43±0.15 N,由表2得所测140件未镀锡的后坐弹簧抗力均在计算值1.43±0.15 N范围内,而113件镀锡后的后坐弹簧抗力则偏大。

3 某微小弹簧镀锡前后抗力分布假设和参数估计

为了对该后坐弹簧镀锡前后抗力的分布类型进行估计和假设,首先分别绘制该弹簧在检验高度hj=4±0.01 mm下镀锡前后的抗力实测数据的统计直方图,如图1所示。

图1 后坐弹簧镀锡前后抗力实测数据统计直方图

由图1后坐弹簧镀锡前后抗力实测数据直方图知,镀锡前后后坐弹簧抗力直方图均不同程度地近似于正态分布,因此假设该弹簧镀锡前后弹簧抗力分布类型均为正态分布。

根据上节极大似然估计法,利用Matlab编程求得对数似然函数取最大值时对应的参数估计值(μˆ,σˆ),见表 3。

4 某微小弹簧镀锡前后抗力分布拟合检验

K.皮尔逊的χ2检验[6]作为非参数假设检验的一种,是常用的检验方法。通过比较两项或多项频数,旨在检测在一定显著性水平上实际频数与以某种理论模型或分布特征假设为基础的期望频数的差异度。χ2检验通常用于样本容量n≥50的总体,χ2检验的检验区间个数k一般取5~15,且要保证落入各区间的实际频数ni≥5。

本文先分别对特定检验高度下镀前实测抗力的140个数据和镀后的113个数据等间距划分15个区间,并适当合并相邻的区间以保证实际频数ni≥5,再利用Matlab编程计算以表1中的估计值为参数的正态分布在对应检验区间内的理论频数npi,最后计算χ2检验量。该后坐弹簧镀锡前后抗力的χ2检验数据,见表4。

表3 后坐弹簧镀锡前后抗力正态分布的极大似然估计值

表4 后坐弹簧镀锡前后抗力分布的χ2检验数据

取α=0.05,结合χ2分布数据表和表4计算所得的数据,由假设检验接受判定式χ2≤χ1-α2(k-r-1)判断上述两种数据分布假设是否合理,结果见表5。

由表5可知,该后坐弹簧镀锡前后的抗力数据分别服从正态分布 N(1.403,9.847×10-4)和 N(1.505,1.768×10-3)。

表5 后坐弹簧镀锡前后分布类型假设检验判定结果

5 分析和讨论

由上节可知,某引信所用后坐弹簧镀锡前后的抗力均服从正态分布。由Matlab拟合后坐弹簧镀锡前后的抗力分布曲线,如图2。

图2 后坐弹簧镀锡前后的抗力分布曲线

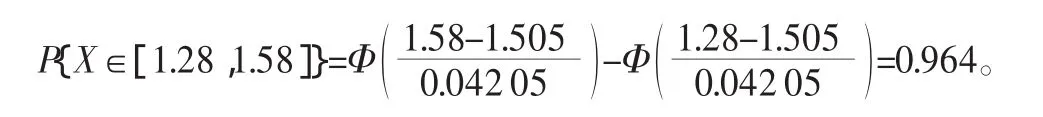

由图2知,该后坐弹簧镀锡后抗力变大,由两样本的均值μ可以估计该弹簧镀锡前后的抗力变化率(1.505-1.403)÷1.403=7.3%,与文献[1]论述钢制的引信弹簧镀锡后抗力约增加10%较为接近。另观察图2可知,该弹簧镀锡后抗力散布变大,由两样本的标准差σ可以估计该弹簧镀锡前后的散布变化率0.04205÷0.03138-1=34.0%。已知检验高度hj=4±0.01 mm下的检验抗力为1.43±0.15 N,根据标准正态分布公式及查用标准正态分布表可得:电镀前,

电镀后,

说明镀锡前弹簧抗力合格率为100%,镀锡后弹簧抗力合格率为96.4%。由此可知电镀对弹簧抗力及抗力散布影响均较大。

另测其他两组弹簧镀锡前后的抗力,两组弹簧均为圆柱螺旋压缩弹簧,端面采用并圈结构,其材料为特殊用途碳素弹簧钢丝,最小镀层厚度为Ep·Cu4Sn7(按WJ542-2007)。主要设计参数见表6。

分别测量170件A组弹簧和110件B组弹簧镀锡前后的抗力,并进行对比分析,结果表明:两组弹簧镀锡前后的抗力也均服从正态分布,正态分布结果见表7。

表6 两组弹簧的主要参数

表7 两组弹簧镀锡前后的正态分布结果

由表7可知,两组弹簧镀锡后抗力均变大,A组弹簧镀锡后抗力约增大4.4%,B组弹簧镀锡后抗力约增大1.1%,并且两组弹簧镀锡后抗力散布也均变大,分别增大了13.1%和41.9%。由此可得两组弹簧镀锡后的抗力变化及散布与后坐簧的基本一致。

6 结语

本文利用实验测得的3种引信弹簧镀锡前的110~170个抗力数据,分析其镀锡前后的抗力及其分布。结果表明:镀锡前后弹簧抗力均服从正态分布,镀锡后抗力变大,平均变大1.1%~7.3%,镀锡后抗力散布也变大13.1%~41.9%,说明电镀对引信弹簧抗力及其散布影响较大。弹簧设计时对此应予以特别关注,以防止影响引信解除保险正确性和其它性能,这包括预留出镀层引起的抗力增加,也包括必要时尽可能选用不锈钢弹簧钢丝作为原料。

[1] 引信设计手册编写组.引信设计手册[M].北京:国防工业出版社,1978.

[2] 郗少雄,马宝华.钢丝的圆度误差对引信弹簧尺寸及抗力的影响[J].兵工学报:引信分册,1983(4):24-33.

[3] 郗少雄,杨瑜,马宝华.小型圆柱压缩簧加工工艺及其对性能影响的研究[J].兵工学报:引信分册,1983(3):46-63.

[4] Sadamu M,Norihito Y,Teruyuki M.Influence of surface finishing and chemical composition on fatigue strength of steel wire for valve springs[C]//SAE Technical Papers,1997:24-27.

[5] 张英会,刘辉航,王德成.弹簧手册[M].北京:机械工业出版社,1997.

[6] 叶慈南,曹伟丽.应用数理统计[M].北京:机械工业出版社,2004.