埋地管道防腐层补口补伤材料性能试验

2015-11-07李剑楠王硕王乐

李剑楠, 王硕,2, 王乐

(1.华北理工大学 建筑工程学院,河北 唐山 063009;2. 河北省地震工程研究中心,河北 唐山 063009)

埋地管道防腐层补口补伤材料性能试验

李剑楠1, 王硕1,2, 王乐1

(1.华北理工大学 建筑工程学院,河北 唐山 063009;2. 河北省地震工程研究中心,河北 唐山 063009)

埋地管道;防腐层;补口补伤;埋地腐蚀

参照QSY_GJX_140-2012油气管道工程钢质管道防腐层补口补伤技术规范的相关标准, 对埋地管道防腐层进行了为期90 d的试验, 以期考察埋地管道防腐层的补口补伤的抗腐蚀性能。试验结果表明,将3根相同管径和壁厚的钢管外分别缠绕NTG粘弹体、玻璃纤维、碳纤维防腐材料,在不同位置设人为缺陷孔,并将每根钢管的3个缺陷孔分别用NTG粘弹体、玻璃纤维、碳纤维修补缠绕,埋于地下1 m深。在试验周期结束后观察不同修复防腐层在人为缺陷孔附近的腐蚀程度和修补效果。结果显示,3种补伤材料中,碳纤维材料的补伤防腐能力最好,玻璃纤维最差。该项研究成果为管道工程中补伤补口防腐材料的选择提供了依据。

0引言

埋地管道防腐层补口补伤是保证管道正常工作的重要工艺,也是整条管道防腐层质量控制的薄弱环节,更是管道外防腐中最容易出现问题的部位[1]。管道的防腐层在油气运输使用和铺设过程中,很难做到完好无损。埋地管道的防腐层如果破损,会因土壤电解质或阴极保护的作用在破损处产生剥离,使得管道受到腐蚀和破坏,甚至会造成管道破裂爆炸等严重后果。采用良好的补口补伤材料和现场方便的操作方法是现阶段管道补口补伤的主要措施。目前,管道工程中防腐管道的补口补伤仍采用热收缩带(套)或液体环氧涂层 + 热收缩带(套)2种方式。对于这些材料的性能,研究人员进行了大量的试验研究。李俊中研究了国内外常用的防腐补口及补伤的材料性能,得出丁基橡胶压敏胶为自黏胶层的聚丙烯冷缠胶带与黏弹体胶带 + 外保护带复合体系是目前较好的在役埋地管道 3PE 防腐层补口补伤材料[2]。李玲杰等人通过对管道多种修复方式的对比,建议将施工方便、性能优越的“粘弹体+外护带”作为在役埋地管道补口补伤防腐层修复的首选结构[3]。黄劲等人对聚乙烯防腐材料的补口施工工艺和质量控制进行了研究[4]。廖煜炤等人对传统收缩带补口进行了研究,并介绍了其特点和存在的问题,针对施工工艺存在的问题提出了新型热收缩带补口施工工艺[5]。随着管道工程技术和质量的不断进步,粘弹体材料良好可塑性和温度使用范围、优越的粘结力、自我修复能力和施工方便等优势逐渐显现出来,在管道工程的补口补伤过程中愈发受到重视,研究人员也开始对粘弹体材料进行更加深入的研究[6-7];碳纤维材料以其抗拉强度高、适温范围广、材料自身性能稳定安全、施工方便、修复效果良好等优点使其在管道补口补伤修复方面得到应用[8]。玻璃纤维在价格方面颇占优势。

该研究采用粘弹体+粘弹体带、碳纤维+环氧树脂、玻璃纤维+环氧树脂为埋地管道补口补伤防腐层材料,在阴极剥离试验的基础上,针对剥离试验后的试件防腐层补口补伤性能进行试验对比。通过挖尺寸大小为1 m×1 m的坑,准备好阴极剥离试验后的试件,将管道实际埋地模拟现场腐蚀情况,用来测定这3种材料的补口补伤性能[9]。为埋地管道工程补口补伤材料的选取提供依据。

1试验概况

1.1试验材料

本试验采用阴极剥离试验后的钢管作为试验试件。剥离试验试件采用的管道防腐层材料有粘弹体、粘弹体带、玻璃纤维、碳纤维、环氧树脂以及固化剂。钢管采用直径为72 mm、壁厚为3 mm的无缝钢管,管两端用橡胶塞塞住并灌胶密封。包裹防腐层前管道表面进行除锈[9]。

试验用其他材料包括塑料桶、砂轮机、钻头和直观检查工具(刀)、游标卡尺等。

1.2试件制备

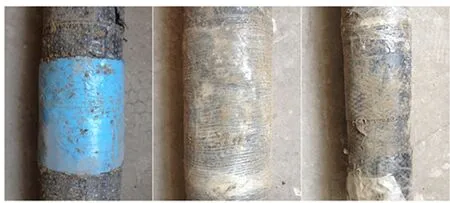

(1)阴极剥离试验试件制备:将3根管长、管径、壁厚相同的无缝钢管缠绕不同的防腐层材料,并将其分别标注为试件I、试件II、试件III。所用防腐层材料分别为:粘弹体+粘弹体带、环氧树脂+固化剂+碳纤维、环氧树脂+固化剂+玻璃纤维。均匀缠绕3种防腐层材料的试件如图1所示。

图1 不同防腐层的试件

(2)待防腐层干结硬化后,将管道上下端用胶塞封堵,并灌环氧树脂加以密封,防止试件埋地过程中管道内部受到外界环境腐蚀,影响试验结果。在露出防腐层的管段试件顶部焊接绝缘铜导线,检验防腐层的连续性和端盖密封的有效性,检测防腐层是否存有漏点。在每个试件的上中下端以相同的距离钻人为缺陷孔,以露出钢管为标准,缺陷孔的竖向角度排列在120°左右,用来分析试验结果。

(3)阴极剥离试验完成后的试件即为本试验所用的试件。

1.3试验装置与步骤

按照图2所示的试验装置图,把试件I、试件II和试件III进行阴极剥离试验后,针对阴极剥离试验后的试件,对每个试件上出现的缺陷孔利用3种防腐层料补口修复,对比3种材料之间的融合及修复效果。

(1)用小桶将环氧树脂和固化剂按一定比例配取,使其成液态流体。

(2)将配好的环氧树脂分别均匀涂在试件I,试件II和试件III的中间和下部伤口。然后将玻璃纤维和碳纤维缠绕在伤口处,缠绕时刷环氧树脂粘好,以防止外界对钢管的腐蚀。接口处刷环氧树脂做好密封。

(3)将3个试件的上部伤口先用粘弹体均匀涂敷在表面一圈,然后用粘弹体带缠绕1周并封好接口处。

(4)再次检查补口是否密封和完整后,在露天自然的土地上挖尺寸大小为1 m×1 m,深度为1 m的土坑,将3根试件放入坑中并填埋等待试验结果。

图2 阴极剥离试验装置

2试验结果和分析

2.1对试件I的性能研究

当经历1个雨季90 d以后,挖出试件观测结果。3个试件均没有出现新的破损伤口,试件I用粘弹体修复的伤口处出现褶皱,表面无破损,接口处有轻微的腐蚀痕迹和边缘翘起,粘性降低,密封性无明显影响;试件I用玻璃纤维修复的伤口处,玻璃纤维管体表面有轻微划伤,接口处有腐蚀和翘起,玻璃纤维呈脆性状态,易损坏,密封性降低,补口处有凹陷;试件I用碳纤维修复的伤口处,表面有轻微的腐蚀,颜色变浅,接口处有轻微翘起,韧性无明显变化,密封性良好,修复口处有凹陷。如图3所示。

图3 试件I修复埋地后状况

2.2对试件II的性能研究

试件II用粘弹体修复的伤口处表面良好,接口处轻微腐蚀,粘性略降低,密封性无明显影响,伤口处无明显腐蚀痕迹;试件II用玻璃纤维修复的伤口处凹陷明显,接口处腐蚀明显,玻璃纤维有破损,密封性降低;试件II用碳纤维修复的伤口处,表面无明显变化,接口处有翘起,无明显腐蚀,密封良好。如图4所示。

图4 试件II修复埋地后状况

2.3对试件III的性能研究

试件III用粘弹体修复的伤口处褶皱,接口处翘起腐蚀,粘性降低明显,密封性有影响;用玻璃纤维修复的伤口处凹陷严重,接口处有腐蚀密封性影响严重;用碳纤维修复的伤口处有轻微凹陷,表面无明显变化,接口处无明显变化。如图5所示。

图5 试件III修复埋地后状况

通过观察分析,可以看出粘弹体因其延展性大而容易变形和翘起,在接口处容易被腐蚀,这样就较容易造成钢管的腐蚀;但是其良好的粘性和整体性以及方便的可操作性使其较适合钢管的补口补伤;玻璃纤维具有良好的韧性和弹性,使其具有不易破损、不易被划伤的特点,但是玻璃纤维的孔隙很大,经常叠起来使用,表面要涂敷很多的环氧树脂来保证玻璃纤维的正常工作,接口处配合环氧树脂进行补口时效果也不甚理想,接口处容易腐蚀。这样就不能很好地保证玻璃纤维对伤口处的保护,而且操作过程比较繁杂,修复欠规整;碳纤维作为新兴的复合材料以其韧性高、强度好等优点被广泛使用。其表面基本无变化,接口处配合环氧树脂密封良好,而且不易被腐蚀。从试验中可以看出,碳纤维在不同的材料上的补口补伤能力都优于其他2种材料。

3结论

(1)环氧树脂+碳纤维结合成的防腐层材料在对钢管补口补伤的效果最好,有较好的抗滑和抗腐蚀能力;环氧树脂+玻璃纤维对钢管的补口补伤效果最差,胶体硬化后,玻璃纤维成脆性状态,而较大的孔隙导致玻璃纤维不能很好地补口补伤,大部分是靠环氧树脂来起到防腐作用。粘弹体+粘弹体带这种防腐材料操作方便,易于施工,但是其粘性会随着时间的延长而退化,导致管体的腐蚀,所以其补口补伤能力比碳纤维差。

(2)环氧树脂干结硬化后,防腐材料会呈脆性状态,容易发生脆性断裂。在试验中如果环氧树脂和管体粘结不好,会使防腐层和管体分离,而粘弹体防腐层与管体粘结牢固。

(3)同一种材料在不同的试件上的效果不同,从试验可以看出,一种补伤材料用在相同的防腐层材料的管体上的效果要优于用在其他防腐材料的管体上。

[1]赵常英,张志贵,贾平军,等. 粘弹体在埋地管道补口应用中遇到的问题及其解决方案[J].石油工程建设,2013,39(5):43-46.

[2]李俊中. 在役埋地管道 3PE 防腐层补口与补伤选材[J]. 腐蚀与防护, 2014, 32(2):65-67.

[3]李玲杰,韩文礼,徐忠苹. 西气东输一线埋地管道补口材料失效分析[J].天津科技, 2014, 41(10):79-83.

[4]黄劲,黄永强,梁承勇,等. 浅谈埋地管道聚乙烯补口带补口工艺[J].中国高新技术企业,2015, (7): 90-91.

[5]廖煜炤,王杰,李建军,等. 聚乙烯热收缩带补口施工工艺应用现状和发展趋势[J].腐蚀与防护, 2014, 35(6):602-611.

[6]张颖怀,王修云,阮景红. 粘弹体相关标准及其技术参数解析[J]. 腐蚀与防护, 2013, 34(8):730-733.

[7]袁春,李建忠,王颖,等. 粘弹体防腐材料研制及其应用[J].油气储运,2012,31(11):837-840.

[8]王悦.埋地输气管道腐蚀缺陷分析及修复对策[J].石油工程建设,2009,35(3):41-43.

[9]中国石油管道建设项目经理部企业标准.Q/SY GJX 140-2012油气管道工程钢质管道防腐层补口补伤技术规范[S].北京:石油工业出版社,2012.

Anticorrosion Property of Joint Coating and Coating Repair Materials of Buried Pipelines

LI Jian-nan1, WANG Shuo1,2, WANG Le1

(1.College of Civil and Architectural Engineering, North China University of Science and Technology,Tangshan Hebei 063009,China;2.Earthquake Engineering Research Center of Hebei Province,Tangshan Hebei 063009,China)

buried pipeline;anti-corrosive coating;injury repair;underground corrosion

According to the standard of QSY_GJX_140-2012 Technical Specification of Field Joint Coating and Coating Repair for Oil And Gas Pipeline Project, anticorrosion layer of buried pipeline was tested for a period of 90 days, so as to investigate the anticorrosion properties of joint coating and coating repair materials of buried pipelines. The results show that three seamless steel pipes in same diameter and wall thickness banded with NTG visco-elastic materials, carbon fiber and glass fiber materials respectively were set man-made defect holes, and the holes of the three steel pipes were banded with NTG visco-elastic materials, carbon fiber and glass fiber materials respectively, and then were buried into one meter deep underground. Corrosion degree and repair effect around the man-made defect holes were observed after the test cycle. The results show that carbon fiber material possesses the best corrosion resistance for mending in the three kinds of mending materials, while the corrosion resistance of glass fiber is the worst. The research results will provide reference basis for the selection of joint coating and coating repair materials of pipeline engineering.

2095-2716(2015)04-0117-05

U177.2

A