铸造工艺仿真设计前处理及过程处理应用技术

2015-11-07房文亮王仲珏杨光耀

房文亮,王仲珏,高 洪,杨光耀

铸造工艺仿真设计前处理及过程处理应用技术

房文亮,王仲珏∗,高 洪,杨光耀

(安徽工程大学机械与汽车工程学院,安徽芜湖 241000)

以应用ProCAST和MAGMAsoft 2款软件为例,针对铸造工艺仿真设计前处理和过程处理每个环节的主要内容与使用方法进行了较为详细地归纳、分析和总结.提出了处理过程的技术路线,并系统地介绍了每项应用内容的操作平台与使用步骤,从而为高效地应用铸造工艺仿真设计提供理论和技术支持.

铸造工艺仿真设计;前处理;过程处理;应用技术

当前世界主流的铸造仿真软件包括国外(ProCAST、MAGMAsoft、Anycasting、Flow-3D、Solid-CAST、Ansys、Novacast)及国内(华铸CAE、华星)9款软件[1-2].虽然它们都是进行铸造仿真计算的工具,但其设计思路和方法并不相同.课题组对这9款软件进行了较为系统地学习和研究,分析了各自特点,并对其共性的内容进行了归纳和总结.为更好地应用铸造工艺仿真设计,主要以ProCAST和MAGMAsoft 2款软件为例,在介绍了铸造工艺仿真设计的前处理及过程处理基本内容的基础上,提出了其每个环节的主要内容和使用方法,以及处理过程中每项应用内容的操作平台与使用步骤,可为铸造工艺仿真设计的学习者提供一些参考.

1 前处理

铸造工艺仿真设计的前处理是进行铸造仿真模拟的前提和重要保障,它不仅决定了后续模拟的精确性,而且还影响模拟速度的快慢.其中,前处理主要包括几何建模和网格划分.

1.1几何建模

几何建模有2种方法:①利用铸造仿真软件自带的建模功能建模;②通过其他的三维制图软件(如UG、Pro/E、Solidwork等)建模后导出为铸造仿真软件可接受的实体格式(如STL、PARASOLIDS、IGS、STEP等)再导入到仿真软件中.除Ansys具有较强的建模功能外,其他大多数铸造仿真软件的建模功能都较弱或者没有此功能,主要采用后一种方法.UG在三维实体造型方面表现突出,能够对各种结构复杂的三维实体进行细致、准确地绘制,推荐使用.在导出时有些铸造仿真软件需要将铸件和浇冒口系统求和后一起导出(如ProCAST、Ansys、Novacast等),另一些则需分开导出(如MAGMAsoft、Anycasting、Flow-3D、SolidCAST、华铸CAE、清华铸造之星等).

1.2网格划分

网格划分的好坏直接影响后续模拟分析的速度和精度[3].在网格划分中要综合考虑各种因素,主要包括网格形状和大小的选择.网格形状主要分为2种:三角形和四边形.三角形单元划分灵活,可适应复杂的几何形状,精度高,如发动机缸体、汽车轮毂等;四边形单元则要求铸件结构比较规则.网格的大小决定了网格的数量和密度,对于同一铸件的网格划分,网格越小,网格数量和密度越大,精度越高,但模拟速度慢.确定网格大小的基本原则是零件的最薄壁厚要大于网格的单元长度.活塞尾的网格划分实例如图1所示.该产品长2.834 65 in,高1.306 97 in,结构复杂程度适中,拐角处较多,故选择三角形网格.产品最薄壁厚为0.078 74 in,网格的单元长度设为0.05 in.以ProCAST软件为例,对铸件活塞尾进行网格划分,网格数量为136 737,节点数为26 266.可以看出,网格质量良好,没有坏面.

网格划分原理主要为有限元法和有限差分法.有限元法能够针对复杂铸件的曲面和结构单元较多、拐角处结构复杂等特点对其进行细致的网格划分,精度高,但计算量大,硬件配置要求高,网格形状一般采用三角形.ProCAST是基于有限元法的铸造仿真软件,其主要提供了3种接口方式实现与其他前处理软件的连接[4]:

①其他前处理软件建模后把模型导入MeshCAST,用MeshCAST划分网格;

②其他前处理软件建模并划分面网格后再导入MeshCAST中;

③其他前处理软件建模并划分体网格后导入ProCAST中,并进行后续工作.

针对这3种接口方式可以导入的文件类型分别为:

①STL、IGES、PARASOLIDS、STEP、Binary STL、Re-start;

②PATRAN Surface Mesh、I-DEAS Surface Mesh;

③PATRAN Volume Mesh、I-DEAS Volume Mesh.

用于ProCAST的前处理软件有Hypemesh、Pro/E和Geomesh等[5-7],经试验比较发现:

①Hyper Mesh的网格划分功能强大,可对导入的模型进行细致的网格划分,导出的面网格文件与MeshCAST的兼容性好,错误少,推荐使用;

②Pro/E可建模并划分面网格后导入到MeshCAST中划分体网格,但网格划分模块受到软件本身的限制,功能较弱,比较适用于习惯于使用Pro/E的工作者;

③Geomesh可对导入的模型进行面网格的划分,但要求模型的错误较少,适合结构不复杂的模型.

其他大多数铸造仿真软件则基于有限差分法.该方法数据结构简单、算法简洁,因此,网格划分简单、速度快,硬件配置要求低,得到广泛应用.但精度较低,适合结构简单的铸件.网格形状一般采用四边形.

2 过程处理

经前处理后,针对具体铸件的铸造方法、铸件结构和铸件材质,需制定出合理的工艺方案技术路线,具体为:铸件缺陷分析与预测→确定仿真内容→选择仿真软件→仿真计算和结果分析→工艺方案改进和优化→合格(优化)工艺→制定技术和生产管理文件→指导生产实践.依据技术路线进行铸造工艺仿真设计的过程处理,该处理过程是模拟运算的核心,直接决定了仿真的真实性和可靠性.其中,过程处理主要包括材料数据的获取、存储、调用以及参数设置等.

2.1获取材料数据的方法

材料数据的获取方法主要有计算法、试验法、反求法和摄取法,较常用的为计算法和试验法.

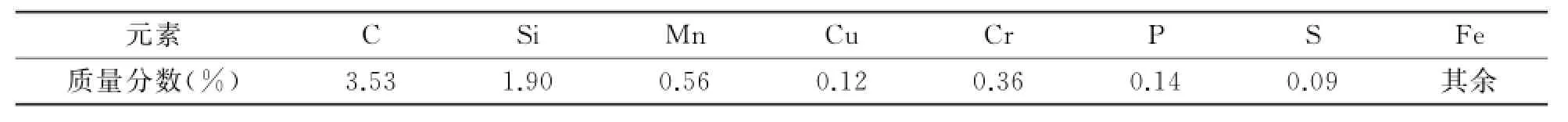

(1)计算法.计算法是指通过软件自带的材料性能计算功能来进行材料各种性能参数的计算和添加的方法.ProCAST针对不同的材料特性,提供了3种计算模型:Scheil model、Lever rule、Back Diffusion.了解不同材料的特性后,可进行材料数据的录入和计算.具体方法为:打开ProCAST软件的材料性能计算模块,找到“Material”菜单下的“Assign”并打开,可看到材料数据的列表,选择“Add”,将已知材料的化学成分输入到“Composition”子菜单中,选择计算模型“Apply”后,点击“Store”,ProCAST通过内部的计算模块计算出该种材料的热、流动等物性参数.以HT150为例,HT150的化学成分如表1所示.计算后的导热率和比热参数曲线图如图2、图3所示.

表1 HT150化学成分

(2)试验法.试验法是指通过数学计算和实测来获取材料相关参数的方法.对于新开发的材料、非标准钢号以及已知材料的部分性能参数,常需要设计试验方案进行计算和实测,获取材料的相关参数,以便存储到铸造仿真软件中.该方法简单、原始,不再举例说明.获取相关参数的方法与步骤:

①化学成分:金属材料常采用光谱分析;

②力学性能参数:新开发材料的力学性能参数,如弹性模量和泊松比,可以采用电测法和引伸计法测定等;

③热物性参数:直接测量法.非稳态线性法测定热导率,激光脉冲法测定热扩散系数、比热容和导热系数等;间接测量法.射线衍射法测试高温液态金属密度,比较法测定热容,根据计算公式λ=ρCpa测定导热系数[8]等;

④铸造工艺参数:金属的冶炼温度、出炉温度、浇注温度、浇注时间和模具预热温度等参数可根据相关铸造原理计算并通过生产实际进行实测.

(3)反求法.反求法是相对于正向求解来说的,即通过等号右边的已知量来反推等号左边的未知量.反求法可以利用实际的测试温度数据来确定边界条件和材料的热物理性能,最大限度地提高模拟结果的可靠性,如界面换热系数.通过阅读相关文献和技术资料[9],简述反求法的操作步骤:

①选取铸件的若干个节点进行凝固过程的温度数据采集,并全部记录原始数据;

②按照正常的模拟步骤设置PreCAST里的参数,选择“Inverse”菜单下的“Boundary Condtions”,勾选“Activate”,选择计算对象;

③在“Inverse Setting”里输入所测得温度点的节点编号,设置相关计算参数;

④按照prefix.tt文件的格式编辑实测温度场获得温度-时间数据,并保存为prefixim.dat文件;

⑤返回主界面,点击ProCAST菜单下的“Inverse”,启动逆运算.

(4)摄取法.摄取法是指通过其他数据库软件与铸造仿真软件之间建立数据接口,将数据库软件内的材料数据信息导入到铸造仿真软件中,补充和完善数据库.一些研究人员已开发了多款可服务于Pro-CAST的材料数据库软件,如JMat Pro软件和吴翠姑等人开发的“铸造材料数据库”软件[10].以JMat Pro为例:

①点击“export”,选择“all to Procast format”,导出ProCAST格式热物理参数,如图4所示.修改材料名称为“AA2024”并保存;

②打开JMatPro软件安装目录里的ProCAST文件夹,找到导出的数据文件MATL.DB,并用记事本打开,复制全部数据粘贴到Program FilesESI GroupProCAST2008.0datdb里的MATL.DB文件里,保存并退出,打开ProCAST的材料数据模块可看到导入的AA2024材料,如图5所示.

2.2存储和调用材料数据

(1)存储材料数据.存储材料数据是指将获得的材料相关参数数据存储到铸造仿真软件内的方法和过程.针对铸造仿真软件的材料数据存储难的问题,MAGMAsoft提供了一个二次开发平台,利用其数据库系统可对MAGMAsoft数据库中没有的材料数据进行添加和存储,包括Global、User和Project 3个模块,现有文献已阐述地很详细,不再举例说明.以User为例简述其操作步骤:

①选择数据库(Database)菜单中的“User”模块;

②在弹出新材料命名窗口中写入材料名称,点击“OK”确认,选择“Edit”;

③选择“Edit”菜单下的“General Parameters”选项,在设定基本参数的选项中写入相关参数并按回车确认.接着在Edit菜单中选择“Composition”选项,写入材料各成分的质量分数;

④打开“Data”菜单,点击“save”进行保存.

(2)调用材料数据.调用材料数据是指将其他标准的数据转换为适合某款铸造仿真软件的标准数据并为其所用的方法和过程.大多数铸造仿真软件由于是不同国家研发的,因此数据标准也不相同,如MAGMAsoft采用的是德国标准.如何将其他途径获得的不同标准数据在仿真软件中调用是一个难点,本文将阐述MAGMAsoft不同标准数据的调用方法和步骤,简单易懂,读者可依此方法操作,不再举例说明:

①将国内或国际标准和德国标准对照,若在德国标准钢号表中能够找到该材料,则在MAGMAsoft数据库中找到该材料并使用;

②针对MAGMAsoft中没有的标准材料,可查询其他铸造CAE软件材料库、专门的材料数据库软件或相关标准手册中的材料数据,在MAGMAsoft数据库中新建该材料,将其相关参数输入到材料数据库并保存.

2.3参数设置

参数设置是指针对具体铸造工艺方案对铸造仿真软件中的相关参数进行设置的方法和过程.参数设置是铸造工艺仿真设计的一个重要内容,由于不同的铸造仿真软件开发的原理、角度和工程模型并不相同,因此参数设置内容会有所不同.相比于其他铸造仿真软件来说,MAGMAsoft的参数设置内容最为全面和细致,设置方法便捷,每设置完一个参数才能进入到下一个环节,避免了设置过程中产生遗漏和重复. MAGMAsoft的参数设置内容及步骤为:模型、过程计算选择→材料设置→传热系数设置→边界条件设置→具体铸造工艺参数设置→充型设置→凝固设置→应变设置→计算设置.其难点在于材料设置,下面简述其具体设置方法:

①打开MAGMAsoft的“Simulition”界面,进入材料设置界面,如图6所示;

②选择需设置的模型,点击“select data”,选择数据库和材料类型,如图7所示,点击“ok”,然后点击“parameters”,根据需要设置涂层参数.

模型前面带“+”符号的表示一个材料组,可点击“expand”对材料组内的单个模型即模型前面带“-”号的进行材料设置,操作方法同上.

3 结论

在铸造工艺仿真设计的前处理过程中需重视网格划分的重要性,在确保网格质量良好前提下,尽量减少网格数量,节约模拟运算的时间.对于大多数铸造仿真软件来说,材料数据的获取、存储以及参数设置内容和方法基本类似,只是具体操作方法不同,这为铸造工作者能够高效地利用铸造仿真软件创造了条件.通过对铸造工艺仿真设计的前处理及过程处理的主要内容和常用方法较为详细的阐述,为铸造工艺仿真设计的初学者能够快速掌握这门技术提供了一定的参与.

[1] 马玉乐.计算机仿真技术在消失模鋳造工艺设计中的应用[D].芜湖:安徽工程大学,2012.

[2] S M Xiong,W B Lee.An efficient thermal analysis system for the die casting process[J].Journal of Materials Processing Technology,2002,128:18-30.

[3] 方志平.侧架CAD/CAE/CAM技术研究[D].哈尔滨:哈尔滨理工大学,2005.

[4] 苏大为,赵玉涛,王雷刚,等.前处理软件与ProCAST的接口连接方式[J].特种铸造及有色合金,2007,27(5),348-350.[5] 王旭东.Pro/E与ProCAST的接口连接方式[J].机车车辆工艺,2005(2):45-46.

[6] 边弘晔,李鹤,闻邦椿.Hyper Mesh有限元前处理关键技术研究[J].机床与液压,2008,36(4):161-164.

[7] 柳朝华,郭志英.网格划分技术在塑料法兰CAE中的应用[J].模具技术,2006,8(4):8-10.

[8] 付金良.国内标准材料数据库的开发及在铸造CAE中的应用[D].兰州:兰州理工大学,2007.

[9] 郝炜,康健,马敏团,等.铸型界面换热系数的测定方法研究[J].热加工工艺,2007,36(27):11-15.

[10]吴翠姑.铸造CAE软件数据库管理系统的研究与开发[D].天津:河北工业大学,2008.

Applied technology on preprocessing and processing of simulation design of casting process

FANG Wen-liang,WANG Zhong-jue∗,GAO Hong,YANG Guang-yao

(College of Mechanical and Automotive Engineering,Anhui Polytechnic University,Wuhu 241000,China)

This paper,analyzes and summarizes the main contents and methods of preprocessing and processing technology of simulation design of casting process in every part.It proposes the technological roadmap of the process and the platform and the steps of every application by applying ProCAST and MAGMAsoft in order to provide theoretical and technical support for efficiently applying the simulation design of casting process.

simulation design of casting process;preprocessing;processing;applied technology

TG249

A

1672-2477(2015)02-0055-05

2015-01-20

房文亮(1990-),男,安徽合肥人,硕士研究生.

王仲珏(1952-),男,安徽芜湖人,教授,硕导.