改性磷石膏用作水泥缓凝剂的试验研究

2015-11-05俞坚郭程铭毛裕均

俞坚,郭程铭,毛裕均

(1.中国建材检验认证集团浙江有限公司,浙江杭州 310012;2.绍兴市兆山建材有限公司,浙江绍兴 312011)

改性磷石膏用作水泥缓凝剂的试验研究

俞坚1,郭程铭1,毛裕均2

(1.中国建材检验认证集团浙江有限公司,浙江杭州310012;2.绍兴市兆山建材有限公司,浙江绍兴312011)

研究分析了不同掺量改性磷石膏代替天然二水石膏/脱硫石膏对水泥凝结时间、强度的影响。结果表明,改性磷石膏代替天然二水石膏/脱硫石膏作水泥缓凝剂,对水泥性能无不良影响,终凝时间有所延长,对水泥的28 d抗压强度有一定的积极作用。通过适当方法改性的磷石膏完全可以取代天然二水石膏/脱硫石膏用作水泥缓凝剂。

改性磷石膏;水泥缓凝剂;凝结时间;强度

磷石膏是生产磷肥、磷酸时排放出的固体废弃物,是一种重要的可再生石膏资源。近年来,我国工业副产石膏年产生量已超过1.2亿t,综合利用率仅为38%。其中,磷石膏年产生量超过5000万t,综合利用率约20%[1],未达到国家发改委《大宗固体废物综合利用实施方案》中所述的“到2015年,工业副产石膏综合利用率提高到50%以上,其中磷石膏综合利用率30%的目标”。目前,磷石膏累积堆存量已超过2.5亿t,不仅占用了大量土地,而且造成环境污染,因此有必要寻求磷石膏的合理利用途径,以实现磷肥工业的可持续发展和磷石膏的有效利用。磷石膏在水泥工业中的应用前景较广,其中以作为水泥缓凝剂最为简便。磷石膏主要成分为二水石膏(CaSO4·2H2O),伴有少量半水石膏(CaSO4·1/2H2O),还含少量磷酸、硅、镁、铁、铝、有机杂质等。大量试验研究及生产实践表明,未经处理的磷石膏直接用于水泥中会对生产过程和产品质量产生如下危害:

(1)磷石膏中的可溶性P2O5会降低水泥的水化速度,延长凝结时间,降低早期强度;

(2)磷石膏中的可溶性P2O5使磷石膏呈酸性,有刺激性气味,可造成生产设备的腐蚀;

(3)磷石膏含水率较高,一般为20%~30%,直接用于水泥生产,易造成下料仓结块、下料口堵塞等现象,造成水泥质量波动;水分还会造成水泥磨内工况恶化,降低磨机产量,增加磨机能耗。

以上不良影响严重限制了磷石膏在水泥生产中的应用,为改善掺加磷石膏的水泥性能,减少水泥质量波动,我们采用了适当的技术对磷石膏进行了改性。本研究针对改性后磷石膏对水泥性能的影响进行了试验,以确定改性磷石膏能否替代天然二水石膏/脱硫石膏作为水泥缓凝剂使用。

1 试验

1.1原材料

试验用改性磷石膏、水泥熟料、天然石膏、脱硫石膏、粉煤灰、矿渣、石灰石等原材料均由绍兴市兆山建材有限公司提供,为实际生产使用。

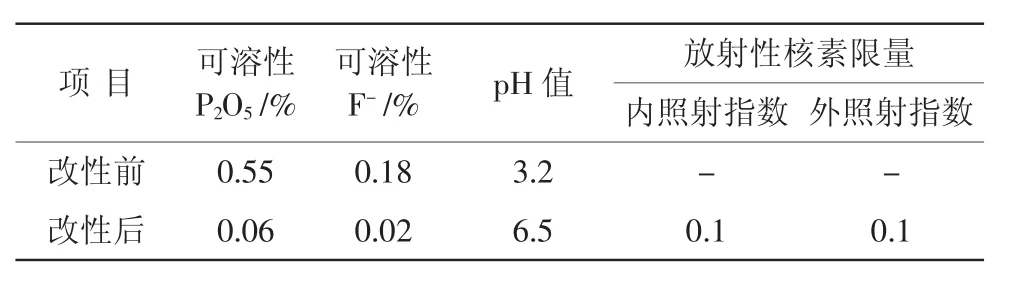

(1)改性磷石膏:在普通磷石膏中添加5%~20%的石灰及0~10%的工业废渣粉煤灰等,用于中和磷石膏中可溶性磷并使其转化为难溶的磷酸钙矿物质,同时钙质材料有一定的粘结强度,可对磷石膏起固化增强作用。该改性磷石膏为灰白色,呈粉状,其SO3含量为41.29%,结晶水含量17.64%。改性前后磷石膏中有害成分含量见表1。

表1 改性前后磷石膏中有害成分含量

表1结果表明,经过适当方式的改性,可有效降低磷石膏中可溶性P2O5等有害物质含量;pH值接近中性;放射性符合GB 6566—2010《建筑材料放射性核素限量》中建筑主体材料要求。

(2)天然二水石膏和脱硫石膏:为了分析改性磷石膏对水泥性能的影响,采用水泥企业目前普遍使用的缓凝剂天然二水石膏和脱硫石膏作对比,其SO3含量分别为36.01%、41.93%。

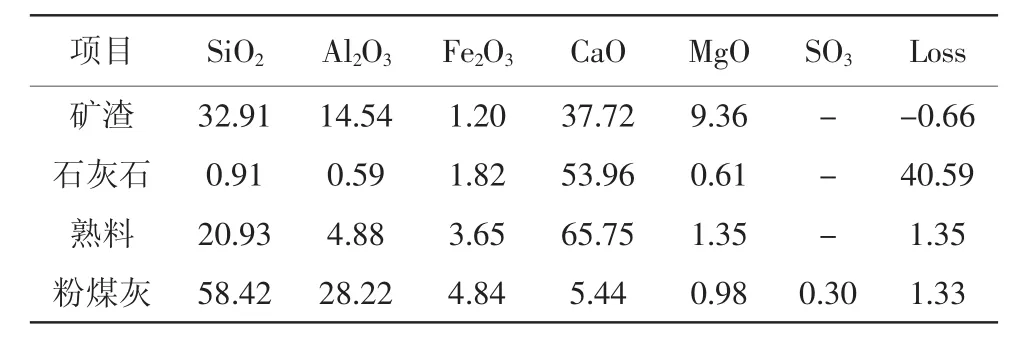

(3)熟料:新型干法回转窑生产,其化学成分见表2。

(4)混合材:根据各种混合材的水化和硬化特点,也为了更接近工业生产,本试验选用混合材为目前水泥企业广泛使用的矿渣、粉煤灰和石灰石,其化学成分见表2。

表2 矿渣、石灰石、熟料和粉煤灰的化学成分%

1.2主要试验内容

根据石膏在水泥水化、凝结、硬化过程中,主要起缓凝、增加物理强度作用的特点,本次试验重点研究分析不同掺加量改性磷石膏、脱硫石膏和天然二水石膏对水泥凝结时间、强度的影响。

1.3制样及试验方法

熟料和混合材按m(熟料)∶m(矿渣)∶m(粉煤灰)∶m(石灰石)=80∶10∶7∶3配比在试验小磨中共同粉磨至细度0.08 mm筛余0~3%,获得混合料,脱硫石膏、天然二水石膏和改性磷石膏分别粉磨至细度0.08 mm筛筛余0~3%。

各原材料化学成分按GB/T 176—2008《水泥化学分析方法》进行测试;标准稠度及凝结时间按GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试;水泥抗折、抗压强度按GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行测试。

2 试验结果及分析

试样由混合料加适量石膏均匀混合制成。为了解不同品种石膏及用量对水泥性能的影响,各样品中石膏用量按表3中SO3设计含量要求分别加入。水泥中各物料配比及性能测试结果见表3。

表3 水泥中各物料配比及性能测试结果

2.1改性磷石膏对水泥标准稠度用水量的影响

从表3可以看出,采用改性磷石膏作水泥缓凝剂相对于脱硫石膏和天然二水石膏,在SO3设计含量为1.5%时,水泥标准稠度用水量降低0.4个百分点。SO3设计含量为2.0%~2.9%时,水泥标准稠度用水量基本相同。实验结果表明,该试验条件下,SO3含量低于2.9%时,掺改性磷石膏和掺天然石膏/脱硫石膏水泥相比,对水泥标准稠度用水量无影响。在SO3设计含量为3.2%时,掺改性磷石膏水泥标准稠度用水量增加0.2个百分点。该数值符合GB/T 21371—2008《用于水泥中的工业副产石膏》中标准稠度用水量绝对增加幅度小于1%的要求。

2.2改性磷石膏对水泥凝结时间的影响

由表3可知,在SO3设计含量为1.5%、2.0%、2.3%、2.6%、2.9%、3.2%时,掺加改性磷石膏的水泥初凝时间较掺加天然石膏的水泥分别延长了12、45、-3、19、-1、9 min,可以看出除了SO3设计含量为2.0%时初凝时间延长较多,其余掺量下掺改性磷石膏水泥与天然石膏相比初凝时间相差不多;终凝时间分别延长了8、52、48、56、35、32min。当SO3设计含量为2.0%、2.3%、2.6%时,掺入改性磷石膏的水泥终凝时间延长较多,但也在GB/T 21371—2008要求的范围内(延长时间小于2 h),水泥企业可根据生产实际需求调整SO3的掺量。

2.3改性磷石膏对水泥强度的影响

2.3.1抗折强度

从表3可以看出,随着SO3设计含量的增大,水泥的抗折强度呈现出提高的趋势。当SO3设计含量为1.5%、2.3%、2.9%时,掺入改性磷石膏的水泥3 d抗折强度高于掺入天然石膏的水泥,当SO3设计含量为2.0%、2.6%、3.2%时,掺入改性磷石膏水泥的3 d抗折强度低于掺入天然石膏的水泥。对于28 d抗折强度,掺入天然石膏的水泥均高于掺入改性磷石膏的水泥,在SO3设计含量为1.5%、2.6%时,强度基本相同。在一定SO3掺量时,掺入改性磷石膏的水泥28 d抗折强度高于掺入脱硫石膏的水泥。

2.3.2抗压强度

对于3 d抗压强度,除了SO3设计含量为2.6%时掺入改性磷石膏的水泥略低于掺入天然二水石膏的水泥,降低幅度为2.8%,其余掺入改性磷石膏的水泥与掺入天然石膏的相差不大。而对于28 d抗压强度,掺入改性磷石膏的水泥均高于掺入天然石膏和脱硫石膏的水泥。

总体上,在本实验条件下,掺改性磷石膏水泥与掺天然石膏及脱硫石膏的水泥相比,3 d抗折强度相近,28 d抗折强度略有下降(为0.2~0.4 MPa);3 d抗压强度相近,28 d抗压强度有一定提高,最高提高达2.7 MPa,均符合GB/T 21371—2008标准中3 d和28 d抗压强度降幅不大于5%的要求。试验结果显示,在一定掺量下,改性磷石膏对提高水泥抗压强度有一定的积极作用。

3 结论

(1)试验所用的改性磷石膏代替天然二水石膏/脱硫石膏作水泥缓凝剂,对水泥性能无不良影响,终凝时间有所延长,对水泥的28 d抗压强度有一定的积极作用。掺加改性磷石膏的水泥所测各项技术指标符合GB 175—2007《通用硅酸盐水泥》的要求,通过适当方法改性的磷石膏完全可以取代天然二水石膏/脱硫石膏作水泥缓凝剂。

(2)该试验是在实验室进行,所得试验数据有一定代表性,但是在实际应用中改性磷石膏代替二水石膏/脱硫石膏的最佳掺量应根据实际生产要求进行调整。

(3)试验所用改性磷石膏的pH值符合GB508.1—2007《危险废物鉴别标准——腐蚀性鉴别》的要求,可溶性P2O5和可溶性F-的含量符合GB/T 23456—2009的要求,放射性物质符合GB 6566—2010中建筑主体材料要求,可以应用于水泥生产中。

[1]工业和信息化部.工业和信息化部关于工业副产石膏综合利用的指导意见[R].工信部节[2011]73号.

Experimental study on the using of modified phosphogypsum as cement retarder

YU Jian1,GUO Chengming1,MAO Yujun2

1.China Building Materials Test&Certification Group Zhejiang Co.Ltd.,Hangzhou 310012,Zhejiang,China;2.Shaoxing Zhaoshan Building Materials Co.Ltd.,312011,Zhejiang,China)

TU526;TQ172.4+62

A

1001-702X(2015)09-0031-03

2015-04-06;

2015-05-08

俞坚,男,1965年生,浙江金华人,高级工程师。