轿车混合制动器结构参数设计与性能仿真

2015-11-05万茂森李伯全胡东海江苏大学机械工程学院汽车与交通工程学院江苏镇江212013

万茂森,李伯全,何 仁,胡东海,涂 琨(江苏大学.机械工程学院;.汽车与交通工程学院,江苏镇江212013)

轿车混合制动器结构参数设计与性能仿真

万茂森a,李伯全a,何仁b,胡东海b,涂琨b

(江苏大学a.机械工程学院;b.汽车与交通工程学院,江苏镇江212013)

针对轿车混合制动器的设计缺乏理论指导的问题,提出了混合制动器结构参数的匹配设计方法,建立了混合制动器的数学模型,并进行了混合制动器的制动性能仿真。结果表明:电磁制动器和电机制动器均符合设计要求;可以通过调节励磁电流的大小来无极控制电磁

汽车工程;线控制动;混合制动;电磁制动;制动能量回收

轿车的制动性能是影响其安全性的重要因素之一。目前,轿车制动系统常用的盘式或鼓式制动器在市区频繁制动或者长下坡制动工况下会出现制动器热衰退现象,并且汽车的动能在摩擦制动过程中转化为热能耗散,没有得到有效回收利用[1]。

近年来混合制动系统研究引起了国内外学者极大的关注。Kapjin Lee[2]申请了名为“汽车电磁制动器”的专利,提出了电磁制动器与传统盘式制动器进行集成的思想,同时制作了混合制动器微缩模型。S.E.GAY[3-4]提出了一种摩擦制动与永磁涡流制动相结合的新型混合制动器的概念,并对其制动力矩的计算进行了理论和实验研究。Jensen[5]申请了名为“缓速器与摩擦制动集成制动”的专利,并在一种载货汽车中应用。同时,本田公司、天合公司和博世公司等国外著名汽车零部件厂商也致力于基于电机回馈制动的混合制动系统的研究[6-8]。何仁[9]提出了适用于乘用车的混合制动系统方案,建立了摩擦制动与电磁制动的数学模型,结果表明,集成制动可以有效缩短制动距离[10]。

针对轿车混合制动器设计缺乏理论指导的问题,首先分析混合制动器的结构与工作原理,在此基础上进行了混合制动器的参数匹配设计;然后建立了混合制动器的数学模型;最后对混合制动器进行仿真分析。

1 混合制动器的结构与工作原理

1.1混合制动器结构

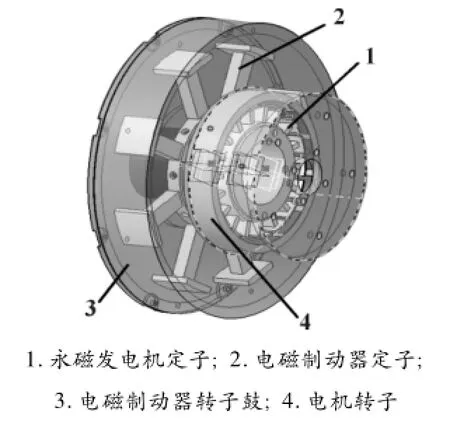

混合制动器机械结构三维造型如图1所示。混合制动器是在轿车传统浮钳盘式制动器的基础上设计的,主要包括电磁制动器和电机制动器两部分。其中制动盘比常用汽车制动盘直径更大,厚度也相应增加,轴面铸有通风散热叶片结构,并且采用中空结构,以便安装电磁制动器励磁线圈。将重新设计的盘式制动器的制动盘作为电磁制动的转子。电磁制动器定子安装在制动盘内部,励磁线圈周向缠绕在电磁制动器定子上,并且相邻磁极均为N、S极交错布置以便产生闭合磁路。安装时电磁制动器转子与定子间有一定间距的气隙。电机制动器采用永磁无刷直流电机,通过驱动控制器和整流器来对蓄电池充电或者提供电磁制动器励磁电流。电机转子与电磁制动器转子固定连接,电机定子与电磁制动器定子通过螺栓连接在一起。同时,制动钳尺寸也相应发生变化,以配合制动盘的尺寸变化。

图1 混合制动器机械结构三维造型

1.2混合制动器工作原理

根据电磁感应定律,导体在磁场中发生切割运动或者导体处于随时间变化的磁场中会产生感应电动势,在导体内部会产生感应电流,该电流因形似涡流,被称为电涡流。根据楞次定律,导体中电涡流会受到与运动方向相反的电磁力,从而产生阻碍制动盘运动的制动力矩[1],如图2所示。永磁无刷直流电机采用高磁能密度的稀土永磁材料代替传统励磁绕组,能达到很高的发电效率,并且该电机集成控制系统的开发技术成熟,易于得到本设计所需的直流电。

图2 电磁制动器磁路示意图

2 混合制动器参数匹配设计

2.1轿车混合制动器电磁制动参数匹配设计

本文以别克凯越轿车为研究对象。整车参数如下:满载质量为1 590 kg;轴距L=2 600 mm;轮距为前轮L1=1 475 mm,后轮L2=1 475 mm;轮胎型号为185/65 R14。

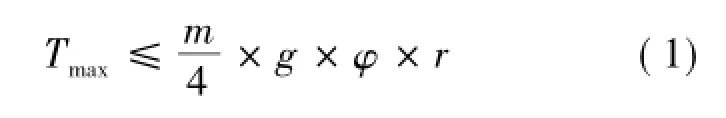

汽车单个车轮抱死时所需的制动力矩满足如式(1)所示的表达式[11]。

式(1)中:m为满载质量;g为重力加速度;φ为道路附着系数,取0.7;r为车轮有效半径;

由于混合制动器在设计时受到原车车轮部位安装尺寸的限制,因此电磁制动器的制动力矩选取不宜过大。本文选取电磁制动器最大制动力矩Tmax为120 N·m。

2.1.1气隙大小和软磁体工作点选取

气隙越小会得到更大的最大制动力矩。但是气隙过小会增加加工和装配的难度,另外还要考虑转子、定子受热膨胀后的影响,所以气隙也不宜过小[11]。电磁制动器的气隙一般选取范围是0.76~1.70 mm,本文选取1 mm。通常设计中软磁体的工作点推荐范围是B为1.1~1.7 T,因此软磁体材料工作点初步选为1.4T[11-12]。

2.1.2磁轭面积

磁极对数取Np=4,磁极面积Sp可以表示为

式(2)中:a为磁极沿转筒的周向长度;b为磁极沿转筒轴向长度。设计中取a=40 mm,b=45 mm,则磁轭面积为

式(3)中:Se为磁轭面积;β为比例系数,推荐范围1.15~1.25[3],本研究取1.2。则Se=2.16× 10-3m3。

2.1.3转子内半径和宽度

电磁制动器磁轭一般是一个面积为Se的扇形块,由于弧度较小可近似认为是矩形。磁轭面积Se=a1·b1,其中:a1为磁轭沿周向的长度;b1为磁轭沿轴向的长度。转子内径需满足几何关系:

式(4)中:θ为扇形磁轭的圆心角;r3为内半径。

内半径r3、轴向宽度D的选定基本确定了混合制动器电磁制动器的空间体积。本研究选取r3=0.142 m,D=0.027 m。

2.1.4励磁绕组

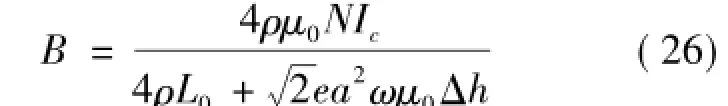

励磁所需磁动势的数学表达式为

式(5)中:Фm为一个磁极励磁绕组的磁动势(A);Ic为一个绕组中通过的电流(A);ρ为转筒电阻率(Ω·m);μ0为真空磁导率,μ0=4π×10-7H/m;ω为磁场变化角速度(rad/s);Δh为等效渗入深度。

励磁绕组匝数满足关系式:

给定预计的励磁电流为25 A后,可求得励磁绕组匝数约为200匝。

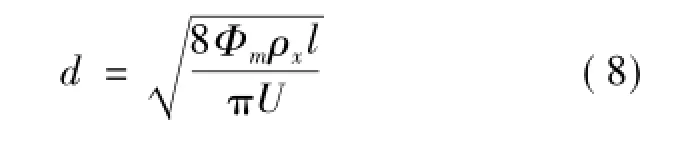

式(7)中:U为额定电压;ρx为导线的电阻率;l为绕组的平均周长;d为导线的直径。

由式(7)可得导线直径:

因此本研究选取导线直径为1.8 mm。

2.2永磁发电机的匹配设计

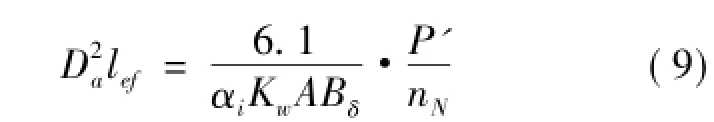

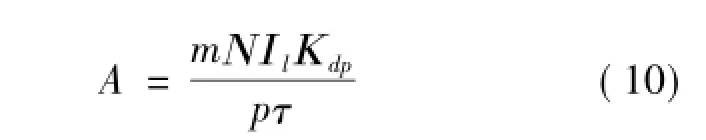

在设计之初给定电机的额定功率和额定转速后,永磁电机的主要尺寸主要取决于电磁负荷的选取。电枢尺寸满足表达式[13]:

式(9)中:Da为电枢直径(m);lef为电枢计算长度;nN为额定转速(r/min);A为电负荷(A/m);Bδ为磁负荷即气隙磁密(T);αi为永磁体极弧系数;P'为电磁功率(VA),P'=EI。

直流电机关系系数Kw取1;Bδ与磁钢的结构和材料有关,推荐选取范围为0.6~0.8 T,本研究取0.7 T。由于电机设计输入定子绕组的方波电流为120°电角度,必须产生顶宽大的梯形反电动势波形,这就要求气隙磁密的宽度也必须大于120°电角度[14],即

式中p为磁极对数,本研究选取6。

计算结果为:电枢直径Da=130 mm,线圈匝数为200,磁极宽带(电枢计算长度)取17 mm。

3 混合制动器制动性能分析

3.1轿车电磁制动器制动性能建模

本研究根据源和场理论建立电磁制动器制动性能数学模型。电磁制动器中,转筒、铁芯、磁轭都由铁磁材料组成,相比空气其相对磁导率高,可近似认为图2中磁路总磁阻等于气隙磁阻,表达式为

式(11)中:Rm为一个磁极磁路中的总磁阻(H-1);Rm0为一个磁极磁路中的气隙磁阻(H-1);L0为气隙间距(m)。

由于集肤效应,转筒中的电涡流主要分布在内表面的表层,且电流强度关于渗入深度按照指数规律衰减,工程计算中常用等效渗入深度Δh(在等效渗入深度处,涡流电流密度振幅比表面处衰退了e倍,即e-ωμσz/■2=e-1),从而有[11]

式(12)中:σ为转筒的电导率,σ=1/ρ,单位为S/m;μ为转筒磁导率,μ=μrμ0,单位为H/m;μr为转筒的相对磁导率。

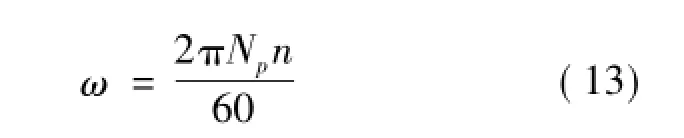

式(13)中:Np为磁极对数;n为转筒的转速。

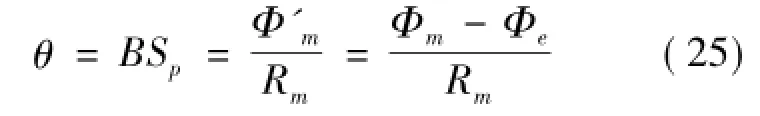

转筒内表面与磁极相对应的区域(磁极尺寸远小于转筒尺寸,该区域可近似看作矩形)内磁通θ为

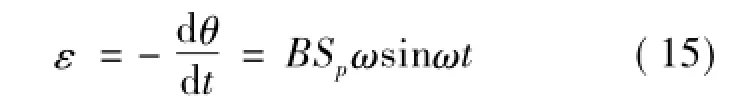

如图3所示,根据法拉第电磁感应定律,图中虚线部分长、宽、高分别为d,a和b,Δh的钢杆上电动势ε可表示为

钢杆电阻值表达式为

根据欧姆定律,通过钢杆的电流

钢杆瞬时功率:

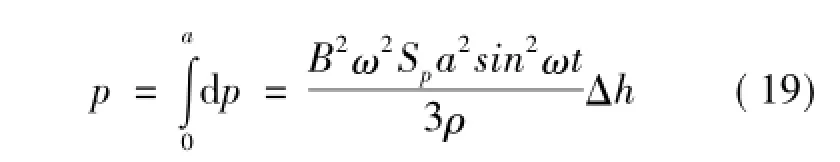

则整个图示区域瞬时功率表达式为

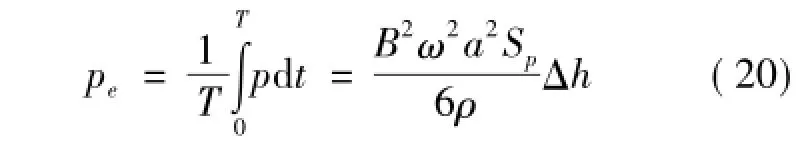

平均功率可表示为

因为整个转筒共有2Np个这样的区域,因此电磁制动器部分总的制动功率可表示为

由于电涡流的去磁效应,实际中磁路的磁动势不是Ф,而是一个更小的值Ф',可表示为[12]

式(22)中:Фe为电涡流产生的等效磁动势,Φe= eIe,单位为A;Φm=NIc;N为一个励磁绕组的匝数;Ie为计算区域涡流的有效值(A);e为涡流折算系数,取1.5。

整个矩形区域内的瞬时涡流可表示为

那么矩形区域内涡流有效值可表示为

又磁路中磁通量有如下关系:

联合式(11)、(21)、(24)、(25),可得如下表达式:

根据P=Tωn(ωn为转子角速度,单位为rad/s),联合式(21)、(26),可得制动力矩表达式:

图3 计算模型示意图

3.2永磁发电机的数学模型

电机制动器采用永磁无刷直流电机。电机转子和制动盘固定连接在一起,转子内部嵌入瓦片状稀土材料永磁体。考虑尺寸的限制,选用高稳定性、高磁性、高矫顽力的钕铁硼永磁体[14-15]。

由于永磁电机的气隙磁场、电流及反电势是非规则的正弦波,因此在建立数学模型时常直接利用电机相变量[14]。忽略磁饱和和涡流、磁滞损耗,并且假设三相绕组完全对称,建立电压平衡方程:

式(28)中:ua,ub,uc为定子相绕组组电压(V);ia,ib,ic为定子相绕组组电流(A);ea,eb,ec为定子相绕组组电动势(V);L为每相绕组的自感(H);M为每相绕组间的互感(H);P为微分算子,P=d/d t。

3.3混合制动器性能分析

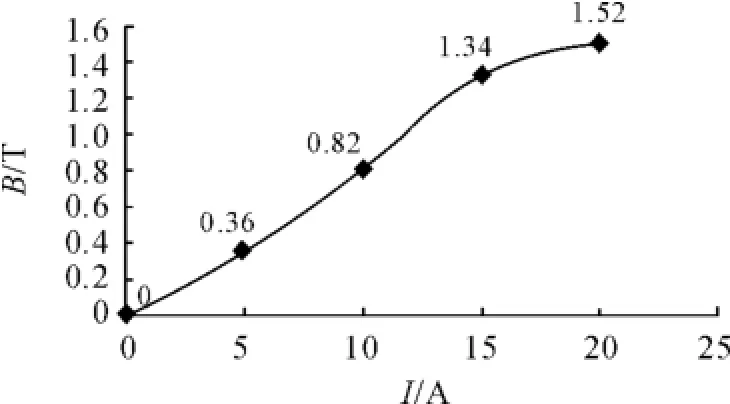

首先对电磁制动器励磁线圈的电磁感应强度仿真,得到如图4所示的结果。由图4可以看出:磁感应强度B随着励磁电流I的增加而增加,当励磁电流I约为16 A时,磁感应强度B达到设计要求的1.4 T;当励磁电流I达到15 A后,磁感应强度B增加的速度相较于0~15 A时更加平缓,这也与磁饱和理论相符。

设定混合制动器中电磁制动器励磁电流分别为10,15,20,25 A。根据建立的电磁制动力矩数学模型,仿真得到如图5所示的制动力矩曲线。由图可知:随着转速的增加,制动力矩随之增加,并且曲线在低速区比较陡峭,在高速区趋于平缓;随着励磁电流大小的增加,电磁制动器制动力矩整体水平随之增加,当励磁电流为25 A时,制动力矩水平即符合设计要求。本研究结果表明:制动力矩范围符合设计要求,同时可以通过连续调节励磁电流的大小来控制电磁制动力矩的输出范围,即通过控制励磁电流的大小来控制电磁制动的制动强度。

图4 平均磁感应强度与励磁电流的关系

图5 电磁制动力矩仿真曲线

[16]可知,电机制动的力矩水平最大值相较于电磁制动力矩的最大值很小,所以主要考虑电机的发电性能而忽略力矩的影响。

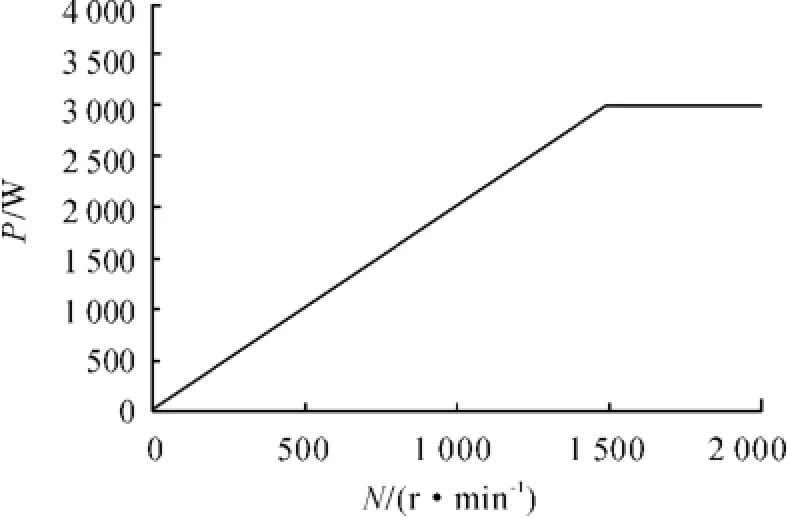

设计发电机功率为3 kW。本研究主要根据永磁无刷电机的特性对电机的发电功率进行分析,可得如图6所示功率曲线。由图6可见:当转速小于1 500 r/min时,发电机功率基本与转速呈线性关系,随着转速的增加而增加;当转速大于等于1 500 r/min时,放电机功率维持在3 000 W不变。当汽车电机制动车速对应的电机转速在800~1 200 r/min时,该范围内电机发电功率大约为1.6~2.4 kW,说明混合制动器能有效回收制动能量,回收的能量可以供电磁制动及其他车用电器设备使用,也可以存储在蓄电池等能量存储设备中。

图6 发电机功率曲线

4 结束语

分析了轿车传统摩擦制动和常用的辅助制动系统;设计了一种新型混合制动器,其结构主要包括电磁制动器和电机制动器两部分;提出了混合制动器结构参数的匹配设计方法;建立了混合制动器的数学模型,并进行了混合制动器的制动性能仿真。仿真实验表明:电磁制动器和电机制动器符合设计要求;可以通过调节励磁电流的大小来无极控制电磁制动器输出的制动力矩大小;电机制动器能有效回收制动能量以供电磁制动器使用或为其他车载用电设备供电;使用混合制动器替代传统的摩擦制动器,可减少摩擦制动使用次数,有效解决摩擦片寿命短、产生噪声和粉尘污染等问题。

参考文献:

[1]Gay SE,Ehsani M.Analysis and experimental testing of a permanent magnet eddy-current brake[C]//Vehicle Power and Propulsion,2005 IEEE Conference.USA:IEEE,2005:10.

[2]Park K H,Lee K J.Contactless eddy current brake for cars:U.S.Patent6,286,637[P].2001-09-11.

[3]Gay S E.Contactless magnetic brake for automotive applications[D].Texas:Texas A&M University,2005.

[4]Gay SE,Ehsani M.Integration of eddy-current and friction brakes in conventional and hybrid vehicles[R].[S. l.]:SAE Technical Paper,2005.

[5]Jensen J,Dockstader S.Integrated retarder and friction brake:U.S.Patent Application 13/424,086[P].2012-3 -19.

[6]Nakamura E,Soga M,Sakai A,et al.Development of electronically controlled brake system for hybrid vehicle[R].[S.l.]:SAE Technical Paper,2002.

[7]Ohkubo N,Matsushita S,Ueno M,et al.Application of E-lectric Servo Brake System to Plug-In Hybrid Vehicle[R].[S.l.]:SAE Technical Paper,2013.

[8]Hano S,HakiaiM.New challenges for brake andmodulation systems in hybrid electric vehicles(HEVs)and electric vehicles(EVs)[R].[S.l.]:SAE Technical Paper,2011.

[9]何仁,刘存香.摩擦式制动器与非接触轮边缓速器集成系统仿真分析[J].南京理工大学学报:自然科学版,2011,35(5):590-594.

[10]何仁,胡东海,张端军.汽车电磁制动技术的研究与进展[J].汽车安全与节能学报,2013,4(3):202-214.

[11]张端军.轿车电磁制动与摩擦制动的集成设计研究[D].镇江:江苏大学,2013.

[12]胡东海,何仁.基于虚拟线圈假设的涡流制动器制动力矩计算[J].江苏大学学报:自然科学版,2014,35(3):257-261.

[13]Hwang S,Lieu D K.Design techniques for reduction of reluctance torque in brushless permanentmagnetmotors[J].Magnetics,IEEETransactions on,1994,30(6):4287 -4289.

[14]唐任远.稀土永磁电机的关键技术与高性能电机开发[J].沈阳工业大学学报,2005,27(2):162-166.

[15]Kim S I,Lee JY,Kim Y K,etal.Optimization for reduction of torque ripple in interior permanentmagnetmotor by using the Taguchimethod[J].Magnetics,IEEE Transactions on,2005,41(5):1796-1799.

[16]Chau K T,Zhang D,Jiang JZ,et al.Design of amagnetic-geared outer-rotor permanent-magnet brushless motor for electric vehicles[J].Magnetics,IEEE Transactions,2007,43(6):2504-2506.

(责任编辑刘舸)

Performance Simulation and M atching Design of Automobile Hybrid Brake-by-W ire System

WAN Mao-sena,LIBo-quana,HE Renb,HU Dong-haib,TU Kunb

(a.School of Mechanical Engineering;b.School of Automobile&Traffic Engineering,Jiangsu University,Zhenjiang 212013,China)

For the problem that the design of hybrid brake-by-wire system was lack of theoretical guidance,thematching design method of hybrid brake-by-wire system was put forward and its braking performance was analyzed after the establishment of mathematic model of hybrid brake-by-wire system. Some conclusions were gotten as follow:the electromagnetic brake and motor brake in accordance with the design requirementswere certified by simulation.The braking energy can be effectively recovered by motor brake for electromagnetic brake orother electricalequipmenton vehicle.Thehybrid brake-by-wire system could reduce the use of the friction brake and solve the problems of short service life of the brake pad and the noise and dust pollutions effectively as a substitute for the conventional friction braking.

automobile engineering;brake-by-wire;hybrid brake;electromagnetic brake;regenerative brake

U463.5

A

1674-8425(2015)05-0012-06

10.3969/j.issn.1674-8425(z).2015.05.003

2015-01-23

国家自然科学基金资助项目(51275212);江苏省2014年度普通高校研究生科研创新计划项目(KYLX_ 1025)

万茂森(1990—),男,硕士研究生,主要从事汽车制动系统研究;李伯全(1956—),男,教授,博士生导师,主要从事机电一体化、现代测控系统与仪器技术研究。

万茂森,李伯全,何仁,等.轿车混合制动器结构参数设计与性能仿真[J].重庆理工大学学报:自然科学版,2015(5):12-17.

format:WAN Mao-sen,LIBo-quan,HE Ren,et al.Performance Simulation and Matching Design of Automobile Hybrid Brake-by-Wire System[J].Journal of Chongqing University of Technology:Natural Science,2015(5):12-17.

制动器输出的制动力矩大小;电机制动器能有效回收制动能量以供电磁制动器使用或为其他车载用电设备供电;使用混合制动器替代传统的摩擦制动器,减少摩擦制动使用次数,有效解决了摩擦衬片寿命短、制动产生噪声和粉尘污染等问题。