RCC-M S篇在核电站不锈钢覆面焊接施工中的应用

2015-11-05曹荣华

曹荣华

(中国核工业华兴建设有限公司核电工程事业部防城港项目部,广西防城港 538003)

RCC-M S篇在核电站不锈钢覆面焊接施工中的应用

曹荣华

(中国核工业华兴建设有限公司核电工程事业部防城港项目部,广西防城港 538003)

RCC-M即《压水堆核岛机械设备设计和建造规则》是二代加核电站核岛设备建造的主要标准。本文旨在对RCC-M S篇在二代加堆型核电站不锈钢覆面(属核二级设备)焊接施工中的焊接填充材料验收及评定、焊接工艺评定和产品焊接方面的进行总结,对不锈钢覆面焊接施工过程中出现的问题提出解决办法以及注意事项,为其他类似核电站不锈钢焊接施工提供参考。

核电站 不锈钢覆面 焊材验收 焊材评 评定试件 产品焊接

1 引言

随着二代加堆型核电项目群堆建造的展开,二代加堆型堆型的核电站逐渐在增多,这些核电站中不锈钢覆面的焊接施工均依据RCC-MS篇(2000版+2002年补遗,以下简称“RCC-MS篇”)。由于国内没有相关权威机构对RCC-MS篇的各条款解释,在应用过程中往往出现不同的理解,导致出现不同的做法。本文针对在二代加堆型不锈钢覆面焊接施工中的焊接材料验收及评定、焊接工艺评定和产品焊接等方面,来如何运用RCC-MS篇进行总结,望能给相关项目的不锈钢覆面施工人员有所参考。

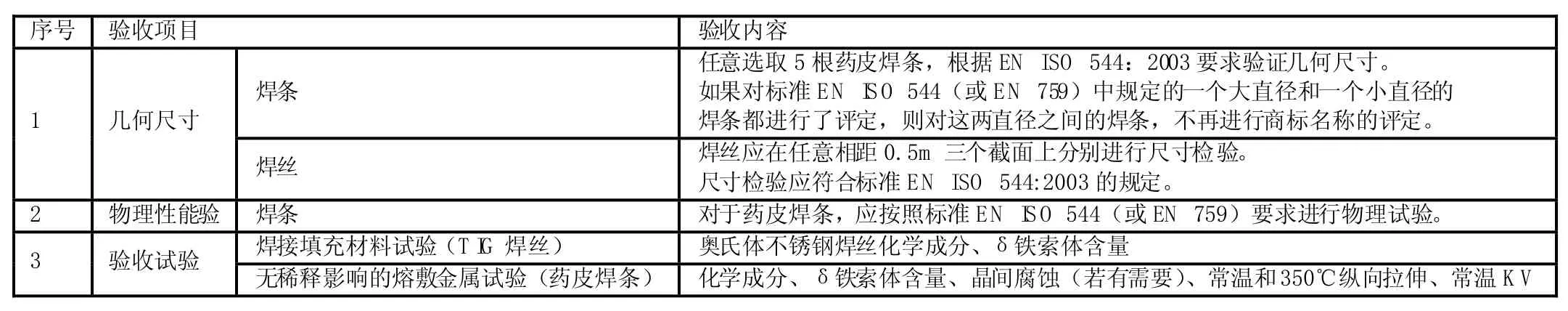

表1 焊材的验收项目

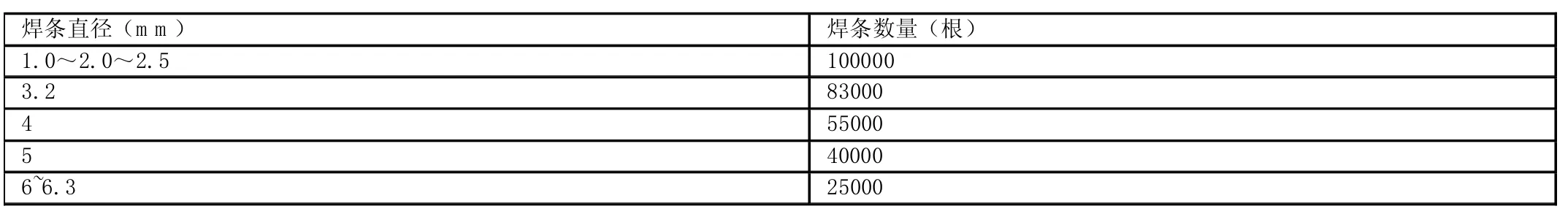

表2 不锈钢焊条每“批”的数量

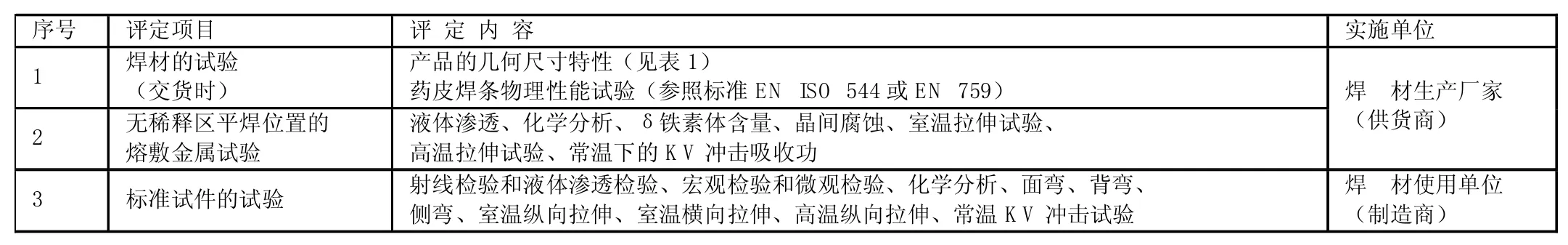

表3 焊材的评定项目

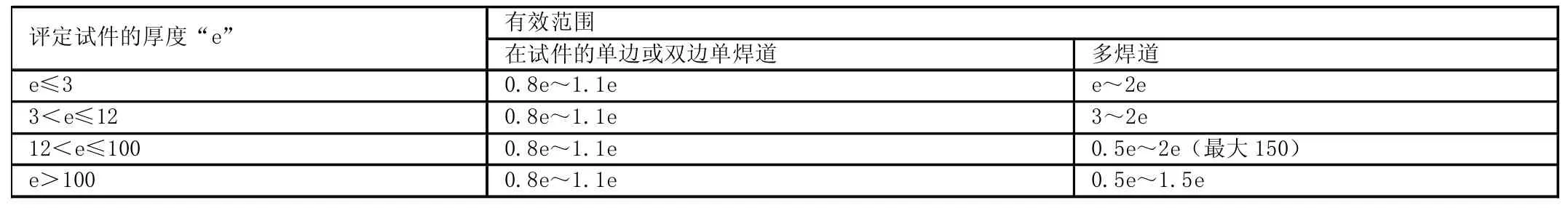

表4 母材厚度的有效性范围 单位:mm

2 焊材验收及评定

焊接填充材料(简称“焊材”)的验收与焊材评定紧紧相关,只有验收合格的焊材才能进行焊材的评定,但焊材的验收可代替焊材的评定中平焊位置无稀释区熔敷金属试验。

2.1 焊材的验收

2.1.1 验收项目

根据RCC-M/S篇第S2000规定,不锈钢覆面用焊条、焊丝的验收项目见表1。

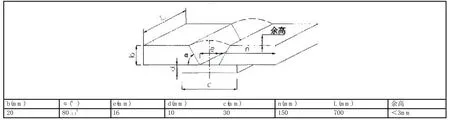

图1 焊材验收试板尺寸

图2 试样取样部位示意图注:焊丝化学成分分析直接从焊丝上截取;焊条化学成分分析从高温拉伸试样的延伸部分或该试样的拉断部分截取。

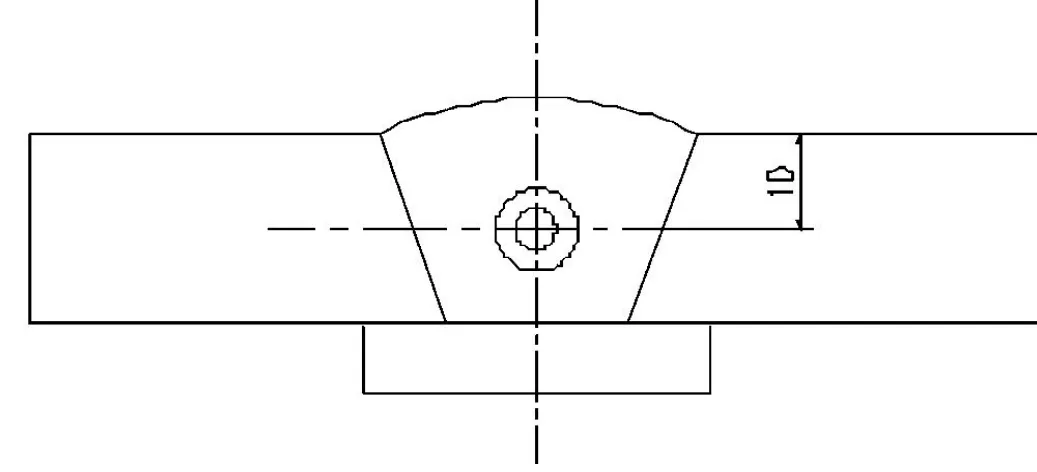

图3 横截面上拉伸取样部位示意图

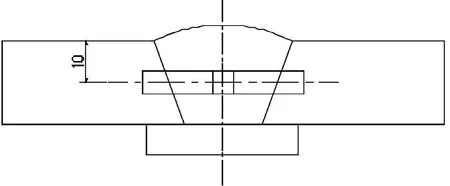

图4 横截面上冲击试样取样部位示意图

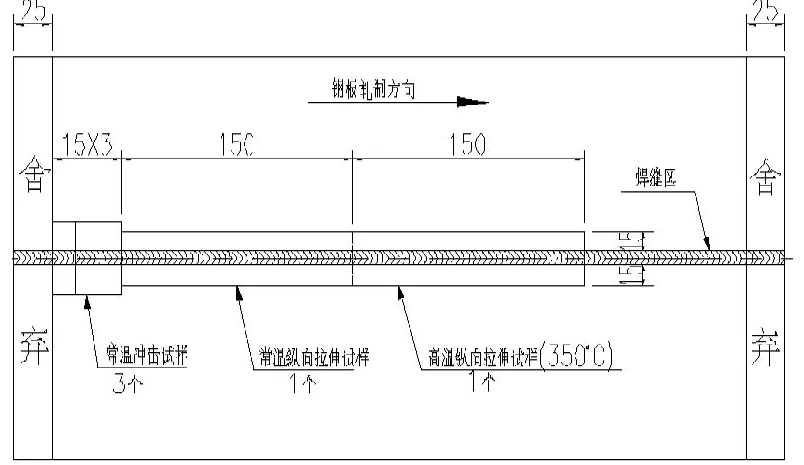

图5 有冲击试验要求的母材轧制方向示意图

焊材应经过材料的化学分析:C、Si、Mn、P、S、Ni、Cr、Mo、Co以及必要时参照Delong或Mckay修正的Schaeffer图确定的铁素体含量,见RCC-M(2000版+2002补遗)S2510中图S2500.3。焊接填充材料的钴含量应遵循最大值0.2%,最好0.15%要求。

2.1.2 焊材的“批”

根据RCC-MS2500的规定,焊材需按批进行验收,因此,“批”的定义中规定每批焊材数量的多少将影响所使用的焊材验收的次数,特别是不锈钢碳钢焊条每批的数量,若在焊材的评定卡片中没有给予规定,则需按RCC-MS2430的规定执行。其“批”的定义具体如下:

(1)不锈钢焊丝。“批”的定义是指来自同一炉号并经受相同的加热制造过程的焊丝、焊带和自耗垫环(在热加工结束后,它们的直径或尺寸相同)。

(2)不锈钢焊条。同一直径、同一炉号的芯棒,用相同制造过程制造的同一种混合物作药皮的焊条。如果根据RCC-M(2000版+2002补遗).S5000在焊接填充材料评定记录的评定工艺数据卡片中未作明确规定,则每批不能超过下表2的数量:

2.1.3 关注事项

在RCC-M/S2530中对焊缝金属试验的整个焊接过程、取样和试验、结果及复验都给予了详细的规定。焊缝金属试验是证明焊接填充成的化学成分和力学性能是否满足设计要求的根本性试验,因此,严格按照RCC-M/S2530的规定进行焊接,确保相关记录准确、齐全,才能证明其合格结果的有效性。为做好焊缝金属试验,需从以下几个方面给予关注和重视。

(1)试板的准备。试板尺寸及坡口角度等见图1,母材应是或者是与试验用焊接填充材料牌号相当材料,或者是用要验收的同样牌号的焊接填充材料堆焊了隔离层的碳钢。据此,试件母材应相当于下列牌号之一:1)至少是NF EN10025标准中的质量等级为J0级的S235或S275;2)NF A36-205标准中的A37或A42;3)具有同样化学成分的任何其它等效钢。

(2)试板的焊接。1)熔敷金属试件按规定的母材、尺寸和坡口形式进行加工并实施焊接;2)焊接参数、预热温度、层间温度按焊接材料经评定的验收技术条件的规定;3)焊条在使用前需按照厂家提供的焊材评定数据卡片中规定的烘干条件进行烘干;4)试件的焊接在平焊位置进行;5)对于隔离层,至少堆焊三层;6)施焊时每条焊道都应改变焊接方向。

(3)取样。对于化学成分分析试样,应取在纵向拉伸试样的延伸部位,直径φ10mm,详见图3和图4。拉伸和冲击试样的取样位置见图2~图4。

图6 无冲击试验要求的母材轧制方向示意图

2.2 焊材的评定

2.2.1 评定项目

在RCC-M/S5000中规定了焊材的评定项目,见表3。

2.2.2 评定的实施

对于焊材生产厂家(供货商)所要供货的每种规格第一批焊材的评定试验和验收试验可合二为一,但整个验收试验过程由供货商和使用单位共同见证,通常采用质量计划(需经使用单位和业主审核)的到厂见证的模式。

对于焊材使用单位(制造商),标准试件的试验可通过焊接工艺评定来完成,但需补充侧弯试验。

2.2.3 关注事项

焊材的评定,关键是焊材评定卡片中各项内容的确定。根据RCC-M S5141,评定卡片供货商提供。在实施过程中,制造商根据施工要求需对焊接电流、层间温度、每批数量、保存期限、包装等提出具体要求,供货商根据产品本身的一系列相关试验来尽可能满足制造商提出的要求。

3 焊接工艺评定

不锈钢覆面的焊接工艺评定项目主要以带垫板的板对接全熔透焊缝为主,辅以部分角焊缝。在RCC-M中的相关章节为S3100和S3300,S3100是对焊接工艺评定中的概述,主要规定了焊接工艺评定的通用要求;S3300主要是用于对奥氏体或奥氏体—铁素体不锈钢的对接焊。

R C C-M S篇对于对接焊的焊接工艺评定检验和试验项目较多,实施过程和检验/试验周期较长,为此,事先确定不锈钢覆面焊接工艺评定项目并尽早启动至关重要。此外,RCC-MS篇在有些试验项目不合格的情况下给出了进一步检验的要求,这一点也是考虑个别试验项目对判定该项评定和局限性。

在焊接工艺评定的实施过程中,对母材厚度覆盖范围、焊接参数覆盖范围等方面需充分考虑。

此外,采用焊接工艺评定来代替焊材评定的标准试件的试验,以避免重复进行焊材评定中标准试件的试验,但需在相应工艺评定项目中增加侧弯试验。

3.1 板对接评定用母材

3.1.1 材质选择

因不锈钢覆面主要使用的材质为Z2CN18.10,因此,不锈钢覆面的焊接工艺评定的材质以Z2CN18.10材质为主。

3.1.2 厚度覆盖范围

在焊接工艺评定满足产品厚度的情况下尽可能减少项目的原则下,评定项目的母材厚度覆盖范围是确定工艺评定项目首先要考虑的问题。母材覆盖范围由以下三个因素确定:

——与该评定试件的厚度有关;

——与该评定试件的焊道多少有关;

——与该评定试件是否进行冲击试验有关,不允许将无冲击试验的评定用于厚度有冲击试验的实际产品中。具体见表4。

3.1.3 轧制方向

在RCC-M S3321中对母材的轧制方向也专门作出了规定,具体规定和说明如下:

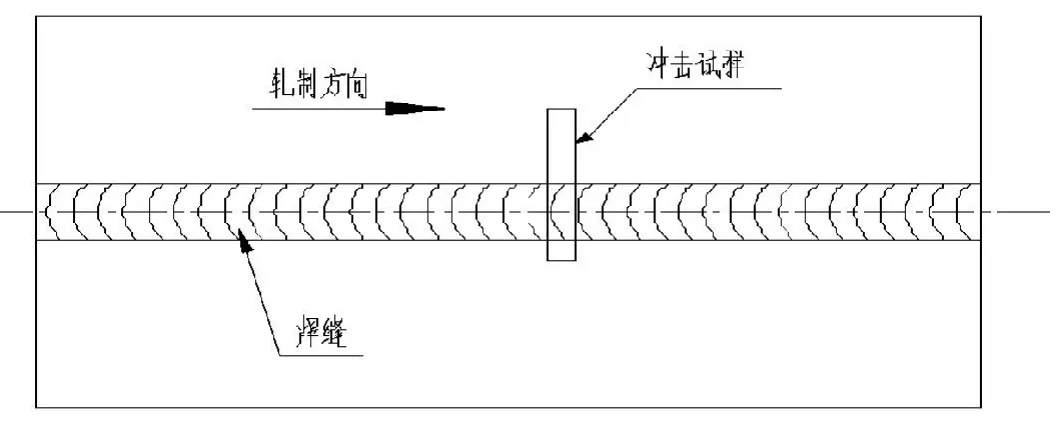

——对于有夏比V型冲击试验检验项目的,工艺评定试板的轧制方向与热影响区冲击试样的取样方向垂直,即:试板轧制方向与焊缝垂直,如图5所示。

——对于无夏比V型冲击试验检验项目的,工艺评定试板的轧制方向允许改变,与热影响区冲击试样的取样方向垂直或平行,即:对于无冲击试验要求的工艺评定,其试板轧制方向与焊缝平行或垂直,如图6所示。

这一点在实施中从母材下料起全过程中都需做好轧制方向的标识。为避免出现轧制方向用错,建议母材全部采用轧制方向与热影响的冲击试样取样垂直的方向(如图6)。

二代加核电站不锈钢覆面母材厚度主要为3 mm、4 mm、6 mm3种厚度,除6mm外,其它板厚不满足冲击试验取样要求,故不做冲击试验。

3.2 坡口加工方式

在RCC-M S3322中规定:坡口应采用与生产中使用的相同方法(热加工或机械加工等)进行加工、刨槽或磨削。坡口形式应与产品制造中采用的坡口接头形式一致。焊接前,坡口应按生产中规定的同样要求进行检验和试验。

3.3 组对方式

在评定试件的组对方式中,要求评定试件的组对方式与正式产品焊缝的一致,需在工艺评定报告中给予说明。组对点焊的方式分熔入正式焊缝中作为焊缝的一部分和不熔入正式焊缝中两种,特别第一种组对方式,即产品焊缝中的定位点焊焊缝熔入到正式焊缝中,则评定试件的组对点焊焊缝也同样要求,不允许去除。这一点在编制焊接工艺评定指导书、焊接工艺评定报告和焊接工艺规程时需要注意之处。

3.4 焊接参数

根据RCC-M S3218对焊接工艺和参数的规定:对于手工电弧焊工艺,仅需记录焊接电流A的大小(因全部采用直流焊接电源,电流种类和特性等已确定不变);对于钨极氩弧焊工艺,需记录焊接电流A的大小、保护气体流量。

对于手工电弧焊因仅记录焊接电流A大小,故手工焊的焊接工艺评定的焊接电流大小在焊材评定卡片给定的范围内都是有效的。考虑焊工施焊时对焊接电流的差异性,为尽可能使焊接电流范围大,这就要求评定试件施焊时有至少两道选用靠近评定卡片中给定的电流的上限和和下限。

对于钨极氩弧焊工艺,需记录焊接电流A大小和保护气体流量,且保护气体流量的大小变化不能超过10%。

3.5 检验/试验项目

在RCC-M S3332~S3334分别规定了板对接焊的评定试件的无损检验项目、破坏性试验项目和合格标准。其中化学分析试样应取在母材稀释区以外,若因试件厚度原因不能在母材稀释区外取化学分析试样,则在堆焊有足够厚度的熔敷金属表面进行。纵向拉申试样时,化学分析试样应取自拉伸试样端部延长部分,并应经过选择,以保证没有母材稀释的影响。δ铁素体含量的测定应按修正过的Schaffler图进行。由于核电站不锈钢覆面材料的碳含量远小于0. 035%,故不需要做晶间腐蚀试验。

4 产品焊接

RCC-M S7000对整个不锈钢覆面焊接施工过程给予了详尽的规定,主要内容包括:待焊表面的准备、焊材的使用、所采用的焊接方法(产品焊接、修补)、产品焊缝和补焊焊缝的最后加工、产品见证件的实施条件。在以上焊接施工过程中,每一个过程都需要严格按照RCC-M S7000执行,本文提出一些具体需注意的方面以及一些做法供参考。

4.1 待焊表面的准备

——所有产品焊缝的待焊表面一般采用机械加工、打磨、剪切的办法。

——待焊坡口表面的状态必须和焊接工艺以及相关要求的无损检测的操作工艺相适应。

——坡口表面和邻近区域足够的宽度范围内,应具有与 对焊接头所规定的无损检测实施要求相符合的表面状态。

——待焊表面的修补可采取打磨去除缺陷的非焊接补焊;在去除缺陷后坡口型式不能满足设计要求时需采取焊接补焊的方法。对于焊接补焊的方法,其补焊的焊接参数要与正式焊缝相同。

——对于采用焊接补焊的方法修补待焊表面,该修补区域需进行液体渗透检测,板厚超过5㎜的还需增加超声波检测。

——修补后的待焊坡口应与母材平滑过渡,坡度小于等于1:4。

4.2 焊材的使用

焊材的使用包括焊材的验收、标识、入库、领用、烘干、发放、使用和回收。

——焊材验收合格后,需在其标识牌上特别标明有效期限。——不锈钢焊丝应防止铁素体和其它杂物的污染。

——在焊条烘干时,需在烘干箱上摆放指示牌,其上标明正在烘干焊条的牌号、批号和烘干参数。

4.3 产品焊接和修补

RCC-M S篇里面对于产品的焊接和修补有详细的规定,但还须要着重注意如下事项:

——所有焊缝在焊接前,坡口两侧须清理干净,并用丙酮擦拭。——定位焊应成为焊接工艺和有关评定试验的一部分。

——焊接在奥氏体不锈钢上的工装、卡具等也应是奥氏体不锈钢。

——焊接在坡口上的临时附件最好使用经过验收的焊接材料,因为经过打磨拆除后,只需外观检查;否则须按相关无损检测的要求在拆除部位进行焊后的液体渗透检测。

——环境温度若低于-10℃,则不允许施焊,被焊件温度至少保持+50C以上,且焊缝在焊后须缓慢冷却,以避免因内应力引起裂纹。

——管道插套焊,焊接前母管端部与插套底部最小留1.5mm的间隙。

——不允许在第一层和最终焊缝上实施锤击。

——同一部位不允许超过2次补焊。

4.4 熔池的保护

——应采取保护措施保证监测保护气体流量符合焊接工艺规程的规定。

——当根部焊道采用TIG焊时,其保护气体应为氩气或其它惰性气体,或是含有50%以上惰性气体的惰性气体与中性气体的混合气体。

——为防止背面焊缝氧化,熔敷层厚度至少达到4mm时这种根部气体保护才能撤除。

——当在厚度小于5mm的奥氏体不锈钢零件表面焊接时,背面应采用惰性气体保护以防止氧化。

5 结语

通过对RCC-M S篇中关于不锈钢覆面焊接施工相关内容的浅析,认识到RCC-M S篇在不锈钢覆面的焊接施工中不仅仅是标准规范,也是作为施工的作业指导书来使用,从其内容细致到坡口的加工方法、坡口修补方法、定位点焊的要求等程度可见一般。

通过工作中对RCC-M S篇相关内容的探讨和交流,发现在施工中易出现违反RCC-M S篇的情况出现,这就要求相关工程技术人员要认真学习,不断总结、探讨和交流,举一反三,才能使得RCCM S篇在不锈钢覆面的焊接施工中得以正确的贯彻执行,最终实现不锈钢覆面焊接施工质量满足设计要求。

[1]afcen, design and construction rules for mechanical components of pwr nuclear islands,R CC一M,June 2000 Editio 及1st addendum June 2002.