CW250机体卧浇气孔缺陷解决措施探讨

2015-11-04张玉娟臧加伦潍柴重机滨海铸造厂山东潍坊608潍柴动力股份有限公司山东潍坊606

张玉娟,邢 伟,臧加伦(. 潍柴重机滨海铸造厂,山东潍坊 608;. 潍柴动力股份有限公司,山东潍坊 606)

CW250机体卧浇气孔缺陷解决措施探讨

张玉娟1,邢伟1,臧加伦2

(1. 潍柴重机滨海铸造厂,山东潍坊 261108;2. 潍柴动力股份有限公司,山东潍坊 261061)

分析了CW250机体铸件在潍柴重机滨海铸造厂大批量生产过程中,机体上平面产生气孔缺陷的原因,总结了在生产实践中解决气孔缺陷所采取的工艺措施和取得的效果。

机体;铸造缺陷;气孔;砂芯排气

1 CW250机体工艺简述

大型柴油机主要用来提供船机引擎的动力,近年来,随着海上竞争趋向激烈,国内外大型柴油机的发展较为迅速,对产品质量的要求也越来越高。大型铸件的生产相对于中小型铸件面临更多复杂的技术难题,工艺必须更加符合本单位的生产条件和原辅材料要求。

机体是柴油机的关键零部件,结构复杂、重量大,质量的好坏直接影响到柴油机的使用性能和生产成本。潍柴重机滨海铸造厂生产的CW250机体铸件包括6缸和8缸两种机型,材质为HT250,是滨海铸造厂最大吨位的灰铁件,6缸机体毛坯质量4.5 t,8缸机体毛坯质量5.7 t,最大外形尺寸为3 510 mm×1 421 mm×1 060 mm。毛坯生产采用碱性酚醛树脂自硬砂工艺,1~2箱/天,共有21种65颗砂芯,均为手工制芯,其中大缸芯由两半分别制芯,然后组合成一颗整体大缸芯。自硬砂造型,醇基涂料刷涂,天然气表干,人工研箱,铸型倾斜5°,浇口箱拔塞浇注,浇注温度控制在1 375~1 385 ℃,浇注6缸机体和8缸机体分别用时70 s和90 s左右,浇注6缸和8缸机体分别96 h和120 h后开箱落砂,进行粗清。

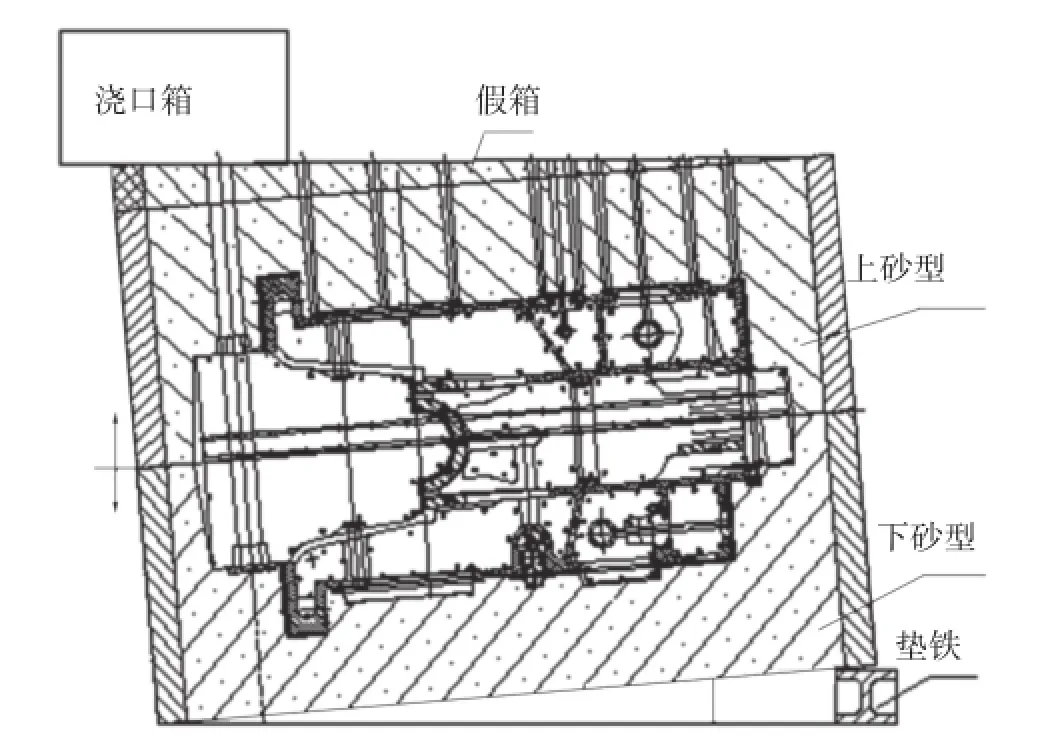

其工艺简图如图1所示。

图1 CW250机体卧浇工艺简图

2 气孔缺陷特征及原因分析

气孔是气体聚集在铸件表面和内部而形成的孔洞,其形状、大小、位置不一,孔壁光滑,带氧化色彩。气孔是机体卧浇工艺生产中最常见,同时也是很难彻底消除的一种缺陷。

气孔有各种类型,产生的原因各不相同,按气体的来源不同大致可分为侵入性气孔、反应性气孔和析出性气孔。侵入性气孔是由于浇注过程中金属液对铸型激烈的热作用,使型砂和型芯中的发气物(水分、树脂、粘结剂等)气化、分解和燃烧,生成大量气体,浸入金属液内部所产生的孔洞。

2.1机体气孔缺陷特征

CW250机体自2013年12月在滨海铸造厂大批量生产以来,气孔成为机体生产中最主要的缺陷,占缺陷的85%以上。气孔往往在粗清抛丸时不易发现,在精抛时才出现,造成较大的经济损失,对铸件的质量也有很大的危害。根据CW250机体的气孔缺陷特征(见图2所示),可以判断属于典型的侵入性气孔。

图2 机体上平面气孔缺陷特征

2.2气孔产生原因分析

气孔缺陷的产生是多种原因相互作用的结果,通过对产品结构和铸造工艺及工序过程的分析,总结了CW250机体产生气孔缺陷的原因,主要有以下几方面:

(1)机体自身结构和工艺特点

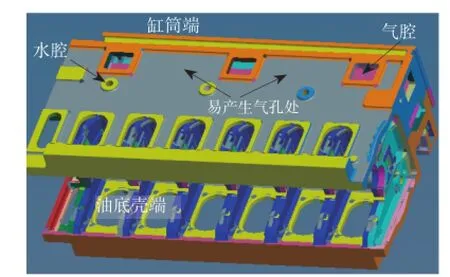

CW250机体采用卧浇,排气侧在上型,缸筒端垫高5°,铁液从油底壳端引入(见图3)。由于排气侧水腔和气腔处是壁厚(12 mm)相对较薄的非加工大平面,且处在充型的最末端,充型到此处时铁液温度已较低,靠近型芯表面的铁液会较快凝固,使侵入的气体没有充分的时间从金属液中上浮和排出,从而形成气孔。

图3 机体结构示意图

(2)树脂加入量对气孔缺陷的影响

树脂和固化剂加入量的多少对气孔缺陷的产生也有较大影响。树脂和固化剂在浇注过程中会分解燃烧产生大量气体,加入量过高会引起型、芯的发气量增加,若不能及时排出型外,就会增大产生气孔的倾向。

(3)砂芯排气的影响

由于铸件的生产使用了大量的芯子,其中生产8缸机体每台需要砂芯材料约达6.97 t,芯子的排气问题成为影响机体质量的一个重要因素。在浇注过程中,芯子的绝大部分均被铁液包围,特别是气腔芯和水腔芯,只有几处小的芯头排气,大量的砂芯气体不能够顺利排出。

(4)浇注温度等其它因素

(a)控制最佳的浇注温度范围,保证在不粘砂的前提下,适当提高浇注温度;

(b)合理的砂型、砂芯的表干次数与时间;

(c)保证砂型气眼位置的合理及畅通。

3 解决气孔缺陷的措施

只有满足P气(金属液和砂芯砂型界面的气体压力)>P液(金属液静压力)+P阻(金属液表面张力引起的阻力)+P腔(型腔中金属液面上升的气体压力)的条件下,才会产生侵入性气孔。由于CW250机体铸件质量大、浇注时间长,浇注时型(芯)砂在金属液的热作用下产生了大量气体,使金属液和砂型界面上的气体压力骤然增加,气体可能浸入金属液,也可能从砂隙或气眼中排除型外。因此减少气孔缺陷的最有效方法,即采取一切措施降低金属液和砂型(芯)界面的气体压力P气。针对影响P气的因素,我们从生产全过程进行了工艺优化及改进,主要采取的工艺措施有以下几个方面。

3.1铸造工艺的优化改进

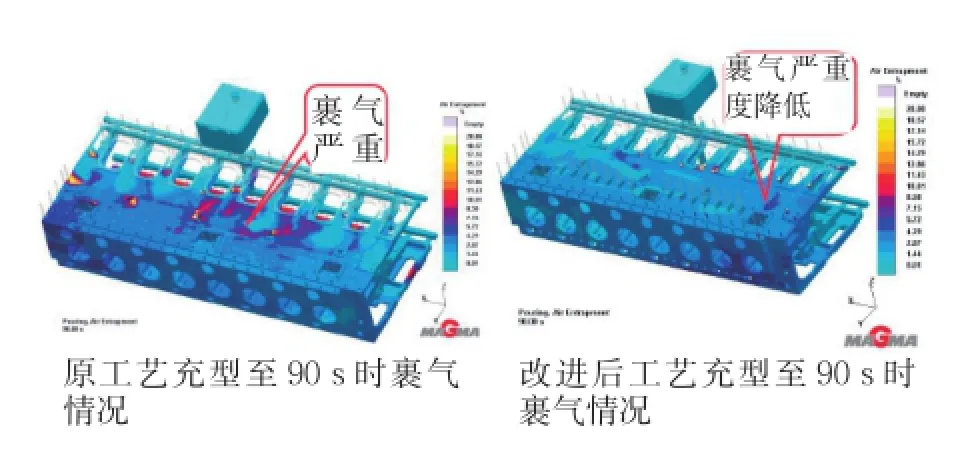

根据铸件自身的结构、原工艺的特点以及对产生气孔缺陷位置的跟踪分析,我们在产生气孔缺陷较为集中的部位,增加出气扁冒口(见图4)。当铁液未充型到此部位时起排气作用,可加快型内气体的排除;当铁液充型到此部位时起溢流冒口的作用,将较早进入型腔的低温铁液和气体溢出,减少气孔缺陷的发生。我们对此工艺先进行了模拟验证,从模拟结果可以看出增设扁冒口后裹气现象明显减轻(见图5),将此工艺措施应用于生产实践后,取得了明显的效果。

图4 增加扁冒口前后工艺对比示意图

图5 模拟结果对比示意图

为了更有利于气体的排出,我们实验改进了浇注的倾斜角度,制作了专用垫铁,由原来的倾斜5°增加到6°,同时假箱高度由130 mm改为180 mm,增加了压头高度。

3.2合理控制树脂加入量

树脂砂的强度随树脂的加入量增加而提高,但树脂加入量超过一定限度后,强度进一步提高不明显,反而会造成发气量增大、溃散性差、成本增加等危害,因此合理控制树脂加入量非常重要。

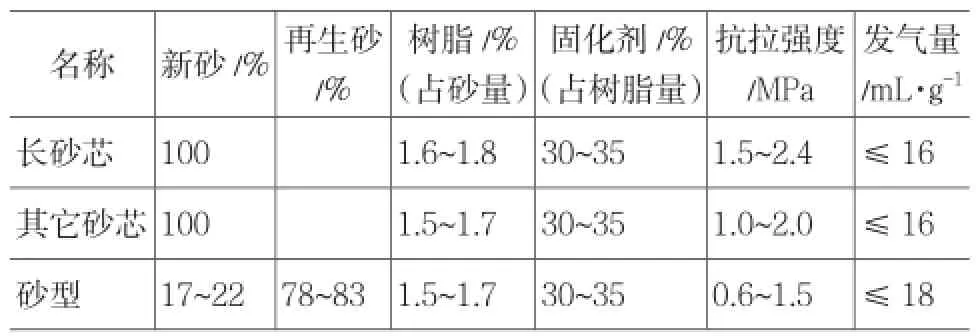

根据CW250卧浇机体的结构特点,其中凸轮轴腔芯、气腔芯、水腔芯、主油道芯是整体的长砂芯,最长砂芯>3 000 mm,要求强度较高,而其它砂芯强度可低一些。对于此类长的大型砂芯,我厂碱性酚醛树脂砂工艺从未生产过,没有经验数据可参考,树脂砂最佳性能的树脂加入量十分关键,需要一定时间实践的跟踪检验。经过一段时间的摸索,我们制定了比较合理的型芯砂性能要求(见表1)。

表1 型芯砂性能要求

3.1加强砂芯排气

机体生产使用了大量砂芯,砂芯的排气是否畅通是气孔缺陷产生的关键因素,我们对各种砂芯的排气系统进行了分析和改进。

(1)大缸芯的排气系统改进

大缸芯的排气原先是通过内部加入的¢40 mm芯骨及两半砂芯中间的一道排气槽实现的。为防止浇注铁液钻入芯骨,造成芯骨报废,研箱时将芯骨两端用砂子堵住,这阻碍了砂芯气体的排出。经过跟踪,缸筒端芯骨钻铁液的几率非常小,因此我们对缸芯的排气系统进行了改进(见图6、7),加强了缸芯的排气,取得了较理想的效果。

图6 排气道改进前后对比示意图

图7 芯骨改进前后排气对比

(2)加强气腔芯排气

通过对缺陷位置的统计,气孔基本都出现在机体上平面的气腔芯上部中间窗口的两侧。原先气腔芯的排气是通过砂芯中间¢80 mm的芯骨上钻出气孔,气体通过3个窗口处排气孔和相通的上型气眼排出型外。

经过跟踪研箱和打箱情况,我们发现气腔芯由于较长,中间易向下弯曲,给封箱造成一定困难,砂箱封不好就易钻气眼,芯骨进铁液,而芯骨进铁液的铸件,往往气孔缺陷较严重。我们对气腔芯排气进行了改进,将芯骨端面通开,增加气眼将气腔内气体引出,同时加强封箱控制,避免封不住铁液钻气眼和芯骨(见图8所示)。

3.2适当提高浇注温度

浇注温度也是影响气孔缺陷的一个重要因素。铁液浇注温度低,凝固时间就缩短,型芯和铁液中气体就没有充足时间排出型外。经过实践操作:将浇注温度由原工艺的1 365~1 375 ℃,提高为1 375~1 385 ℃,并固化到作业指导书中。

经过统计实际浇注温度,发现其一般控制在1 379~1 382 ℃之间,既没有产生粘砂,且有利于减少气孔缺陷,效果较好。

3.3加强过程控制

CW250机体的生产均为手工操作,铸件质量受人为因素影响较大,因此加强过程控制对防止缺陷是十分重要的,特别是对以下关键工序加强控制:

(1)所有气眼钻通培好,必须保证排气通道畅通;

(2)砂芯每遍刷涂完必须烘干,再进行下一遍刷涂;

(3)因研箱时间较长,合箱前必需对研好的下砂型进行多次天然气表干(每次不超过2 min),同时上砂型也要烘干,以保证既不能烤糊砂芯,又使型芯的残留水分较低。

图8 气腔芯排气改进前后对比示意图

4 结论

影响铸件产生气孔缺陷的因素很多,通常是多种因素相互叠加作用的结果,防止和解决缺陷的发生是一个复杂的工艺过程,必须做系统的调查研究。

在生产实践中发现问题并查找到影响因素,然后根据实际情况,以理论为依据,分析采取适当的工艺措施,才能取得理想的效果。

通过上述一系列的工艺改进和过程控制措施的实施,CW250机体气孔缺陷率由原工艺的35%下降到9%,未再出现因大的气孔缺陷而导致机体毛坯报废的现象,大大减少了废品损失,取得了明显的经济效益。

[1] 李晨希.铸造工艺设计及铸件缺陷控制[M].北京:化学工业出版社,2009:275-296.

[2] 李昂,吴密.铸造工艺设计技术与生产质量控制实用手册[M].北京:金版电子出版公司,2003:2668-2673.

[3] 齐亚平,于化顺,臧加伦.灰铸铁缸盖气孔缺陷的防止措施[J].中国铸造装备与技术,2009(3).

Discussion of the solutions of hole defect of the CW250 cylinder body by horizontal pouring

ZHANG Yu Juan1,XING Wei1,ZANG Jia Lun2

(1.Weichai Heavy Machinery Binhai Casting Factory,Weifang 261108,Shandong, China;2.Weichai Power Co.Ltd,Weifang 261061,Shandong, China)

The reasons which cause the hole defect on the plane of the CW250 cylinder body casting during mass production process in Weichai heavy machinery Binhai casting factory has been analyszed.Summarizes the technological measures on soluting the hole defect and the results achieved in the production practice.

Cylinder body;Casting defects;Hole defect;Sand core exhausting

TG245;

A;

1006-9658(2015)02-0030-04

10.3969/j.issn.1006—9658.2015.02.009

2014-11-08

稿件编号:1411-706

张玉娟(1965—),女,高工,从事柴油机机体缸盖的铸造工艺开发工作.