MPS225中速磨煤机振动异常综合治理

2015-11-03牟宝岐

牟宝岐

【摘 要】某电厂2×600MW亚临界燃煤空冷发电机组,锅炉采用正压直吹式制粉系统,配置MPS225型中速磨煤机12台,在2008年机组投产后,发生磨煤机振动异常,严重影响锅炉制粉系统安全、稳定运行,危及机组安全生产,并污染区域环境。结合电厂燃料运输、运行方式、安装质量等因素,深入分析磨煤机振动异常的原因,通过实施综合治理,消除了磨煤机振动异常故障,为同类型磨煤机的检修、维护工作提供了有价值的技术资料。

【关键词】中速磨煤机 振动异常 原因分析 综合治理

1 MPS225中速磨煤机概况

磨煤机设计参数如表1所示。

磨煤机典型故障:两台机组自2008年投运后,12台磨煤机陆续发生石子煤电动执行器损坏、拉杆关节轴承损坏,拉杆密封圈泄漏,传动盘密封环泄漏,液压缸轴封泄漏及磨煤机壳体振动异常等重大设备故障,综合故障特征可分为壳体振动异常和密封泄漏两大类型。

2 磨煤机振动异常分析及治理措施

2.1 磨盘、磨辊间落入难以碾磨的铁件、煤矸石等异物

2.1.1 原因分析

中速磨煤机能够把一定粒度的原煤碾磨成合格的煤粉,但是,煤粉中携带的铁块、石块外形尺寸较大,硬度远远高于煤的硬度,这些材料难以粉碎,进入磨煤机后,在磨辊与磨盘之间的研磨辊道形成障碍,引起磨辊上下剧烈跳动,导致磨煤机振动异常。电厂投产初期燃煤中携带大量铁件及煤矸石,虽然经过输煤系统皮带除铁器、圆盘除铁器及多道分离格栅,仍无法有效清除,随煤粉进入磨煤机后,发生磨煤机内有异常声响及壳体剧烈振动现象,经停磨检查,发现磨盘瓦上有采煤机截齿、螺栓、钢筋等外型较大的铁件,清除后,磨煤机运行正常、无异音、壳体振动无异常。

2.1.2 处理措施

(1)提高原煤质量。配套煤矿投产后,终止了矿建期间劣质工程煤供应,开采的煤质优良、稳定,煤矸石量显著降低,达到设计煤质标准;使用大采镐煤炭开采技术,采煤设备铁件脱落异常得到控制,煤粉中携带的大型铁件显著减少。

(2)调整除铁器位置,提高除铁效率。通过检查输煤系统,发现皮带式除铁器和圆盘除铁器与输送皮带设计间距偏大,造成除铁效果降低,采用降低除铁器安装位置的措施,间距由原设计450mm降低到400mm,提高除铁器对原煤中铁件的吸附能力;并在皮带除铁器下方加装落煤斗盖板,防止除铁器分离出的铁件掉入落煤斗,提高了输煤系统的除铁效率。

2.2 磨煤机断煤

2.2.1 原因分析

(1)磨煤机煤层厚度不足。根据磨煤机加载传递系统“受力状态图”,三个磨辊沿圆周方向均布于磨盘滚道上,每只磨辊的重量9.8吨,运行时,碾磨力则由液压加载系统产生,通过静定的三点系统,每只磨辊承载6.5-11MP的液压加载力,这些力全部作用在磨盘上,并经传动盘、减速机后通过底板传至混凝土基础。磨煤机磨盘、磨辊碾磨部件材质选用铬铸合金铁,硬度极高,在磨煤机断煤异常状况,磨盘和磨辊的碾磨轨道上煤层厚度小于20㎜,运行中产生振动异常现象。

(2)原煤仓落煤管道堵塞。2009年2月,#1炉B给煤机在1周内发生2次断煤故障,经检查,由于原煤在输送过程中携带水,落入原煤仓后,煤粉和水冻结形成大煤块,卡在原煤仓落煤口,堵塞落煤管,造成给煤中断;2009年4月,#1炉F给煤机发生2次断煤故障,经检查由于煤块卡塞落煤管,造成给煤中断。以上故障显示,在磨煤机断煤时,均发生磨煤机振动异常现象。

(3)给煤机卡塞。2009年2月、4月,#1炉B给煤机发生2次断煤故障,经检查,B原煤仓入口落煤槽部位存在格栅局部变形、栅架钢筋脱落缺陷,形成较大孔洞,大煤块落入原煤仓,卡在给煤机入口机壳与输送带(下部装有金属托架)部位,造成给煤机停运、磨煤机断煤故障,发生磨煤机振动异常。

2.2.2 处理措施

(1)完善制粉系统运行操作程序。沈重M225磨煤机启动顺序:启动密封风机—启动润滑油系统—启动液压油站—开启冷风调节挡板—开启热风调节挡板—调节冷风调节挡板—启动磨煤机—启动给煤机—磨煤机加载至正常运行—风煤调节。此程序先启动磨煤机,再启动给煤机,即无法顶升磨辊启磨,也无法提前向磨盘布煤,在启磨前磨辊与磨盘直接接触,碾磨区无煤层,启磨初期,会发生磨煤机振动异常现象。电厂组织磨煤机运行方式专题讨论会,制定磨煤机预布煤的技术措施,首先启动给煤机,以每小时20吨的给煤率供煤2分钟,约600-700Kg煤粉,启磨后可在磨辊与磨盘之间的碾磨轨道形成煤层,然后,按照沈重M225磨煤机启动程序操作磨煤机运行,减小了磨煤机启动初期由于碾磨区域无煤产生的振动异常,达到磨煤机启动、停止运行操作快捷的效果。

(2)提高输煤系统设备可靠性。输煤检修班定期检查落煤格栅,及时修补完善损坏的格栅;在#2胶带输送机头部增加大块煤粉分离器,有效分离原煤中携带的大煤块,防止大煤块进入原煤仓堵塞落煤管或卡塞给煤机;做好煤场的防冻措施,预防冰块、水流入原煤仓,做好煤场及输煤系统维护工作,提高输煤系统设备可靠性。

(3)加强设备监护,执行定期工作,及时消除故障。加强运行人员工作责任心,认真监护系统制粉系统运行状况,定期进行设备就地巡检,及时处理突发设备异情;维护班组每月定期检测除铁器的磁感应强度,数值不低于900高斯,提高除铁器的可靠性。

2.3 磨辊、磨盘、加载架不同心

2.3.1 原因分析

转动机械的同心度是确保设备正常运转的重要参数,转动速度越高,中心距离越大,径向、轴向跳动越显著,相应的振动数值增大。在磨煤机安装期间,同心度、装配间隙等施工质量极其重要,必须严格控制以下质量监督项目:

①磨煤机基框中心与基础中心线偏差小于2mm;②减速机台板面标高偏差0-10mm,水平偏差0.1 mm/m;③拉杆台板面标高偏差0-10mm,水平偏差0.1 mm/m;④减速机与基框中心偏差+0.4mm,减速机输出轴端面水平偏差小于0.2mm;⑤下架体支承环与减速机输出轴同心度偏差不大于0.3mm;⑥三个磨辊找正杆尖端相聚于一点,并与磨煤机中心重合,标高与中心偏差均不大于3mm;⑦导向板与限位板的间隙在3-5mm 范围。

以上每一项数据极为重要,必须测量、调整磨辊、磨盘、加载架的中心位置,装配数值超标均会影响磨煤机载荷分布,导致磨煤机运行振动数值增大。

2.3.2 处理措施

找正磨辊、磨盘、加载架同心度。在#1炉C磨检修中心找正项目中,控制以下工艺质量:

①检查加载球碗与调心钢球同心度,顶升磨辊,使用撬杠调整球碗位置,使其中心对中;②检查加载架中心与减速机输出轴中心同心,使用千斤顶调整加载架位置,同心偏差小于3mm;③检查调整3只磨辊中心与加载架中心同心度、减速机输出轴同心度,使用千斤顶调整磨辊位置,中心距偏差≤3mm;④检查磨辊摆动角度,使用楔形塞尺测量辊柱内侧、外侧上下辊窝间距,使用千斤顶调整磨辊,要求辊柱四周间隙均匀,间距偏差+2mm。#1炉C磨中心找正、运行记录如表2所示。

2.4 加载架限位板及中架体导向扳装配间隙磨损超标

2.4.1 原因分析

(1)限位板与导向扳硬度不符合设计要求。限位板材料为GP16,设计硬度500HB,导向扳采用Q235钢板表面堆焊耐磨层结构,耐磨层设计硬度400HB,在磨煤机检修时,测量限位板硬度420HB,导向扳硬度310HB,部件实际硬度未达到设计值,耐磨性能降低,达不到预期的使用寿命。

(2)未定期调整限位板与导向板间隙。由于制粉系统热一次风采用母管制结构,C磨煤机热一次风气动挡板存在关闭不严密缺陷,发生漏风缺陷,无法有效隔离系统,造成磨煤机内部温度70℃,在机组运行期间无法实施磨煤机内部检修工作。使磨煤机限位板与导向扳工作面间隙不断增大,发生设备运行时撞击力增大、加剧了限位板与导向扳磨损程度,造成磨煤机壳体振动值不断增大劣化趋势。大修检查发现B、C磨导向扳表面7mm的防磨堆焊层磨损,导向扳磨损厚度7mm,限位板磨损量12mm,总的磨损厚度26mm,配合间隙严重超标。

2.4.2 处理措施

(1)使用质量合格的限位板及导向扳,限位板硬度500HB,导向扳耐磨层硬度400HB;采购质量合格的限位板及导向扳,并做好备件材质、硬度等质量检测及验收,严格控制备件质量合格。

(2)调整限位板与导向扳间隙。在磨煤机检修中,检查调整限位板与导向扳间隙,调节导向扳底部调节垫片厚度,使其工作面间隙为0-1mm,非工作面间隙在3-5mm,紧固连接螺栓;检查3个导向板工作面、非工作面间隙均匀,偏差<2mm。

(3)定期校正热一次风气动插板门开度。在每年机组检修中,检查插板门开关位置及锁紧机构,调整限位块开、关位置,更换插板门密封盘根,检修后,插板门关闭严到位,密封严密,为磨煤机状态检修工作提供安全保障。

(4)认真做好设备定期维护工作。严格执行《磨煤机定期检查维护标准》,做好定期检查工作,检测非工作面间隙在8mm时,通过更换垫板厚度,调整间隙在3-5mm,提高设备的健康状况及可靠性能。

2.5 磨辊、磨盘磨损严重,各部位磨损不均匀

2.5.1 原因分析

磨辊和磨盘是中速磨的重要碾磨部件,在碾磨、粉碎煤粉的同时也受到磨损,长期运行,造成磨辊碾磨区域凸凹不规则的磨损,磨盘瓦也发生高低不均匀的磨损,这些缺陷增大了磨辊辊套的椭圆度和磨盘碾磨轨道的不平整度,在液压加载力得作用下,磨辊在磨盘上产生冲击振动。检查D磨发现,磨盘瓦的中间部位磨损严重,两块瓦连接部位磨损较轻,瓦两端与中间部位平整度偏差16mm,磨盘瓦平整度偏差大。

2.5.2 处理措施

补焊磨辊辊套及磨盘瓦。清理,磨辊、磨盘表面,检查各部位无裂纹,使用HCO¢2.8型焊丝补焊磨损部位,为提高焊接的平整度,先进行磨辊、磨盘表面找平焊接,减小磨辊滚套的椭圆度和磨盘碾磨轨道的不平整度,再实施整体堆焊作业。在补焊工作中,用磨辊、磨盘测量样规检查焊接表面,使磨辊、磨盘表面符合规定圆弧标准,偏差小于4mm,以提高磨辊与磨盘的表面平整度,增大碾磨接触面积,减小运行振动。在实施#1、#2炉磨煤机磨辊、磨盘堆焊后,磨煤机运行振动值显著减小。#1炉A磨煤机磨盘、磨辊堆焊后记录如表3所示。

2.6 下架体地脚螺栓松动或断裂

2.6.1 原因分析

下架体各地脚螺栓孔受力不均匀。磨煤机下架体承载着中架体、分离器的重量及运行时磨辊对导向架的冲击力,所有的静载荷与动载荷都通过下架体底脚螺承载。虽然,在下架体底部设计了23条¢24×400mm的地脚螺栓,但是,在电动机中心线两侧90°范围和石子煤排渣孔中心两侧44°范围下架体是中空结构,两个空腔之间的下架体只布置了2条底脚螺栓,在其上部的中架体布置着磨辊导向装置,承载较大的动载荷,此处的2条螺栓和电动机左侧的螺栓长期承受较大应力,发生材质疲劳,在应力超过螺栓的屈服极限时发生地脚螺栓断裂。这些部位机壳振动数值显著增大。

2.6.2 处理措施

重新安装地脚螺栓,加固下架体。将下架体壳体平均分布8点,在混凝土基础开凿¢200×800mm的圆孔,并凿平两侧基础麻面,安装¢42×800mm底脚螺栓并找正,向底脚螺栓孔内浇筑无收缩灌浆料;在下架体上焊接600×200×20mm支座,地脚螺栓布置在支座中心位置;待灌浆料凝固程度达70%后,调整垫铁,紧固底脚螺栓,使下架体固定牢固;点焊垫铁,进行支座二次灌浆,终紧地脚螺栓。经过磨煤机基础加固处理,下架体各部位固定牢固,下架体振动值小于50um,振动显著降低。

3 综合治理效果

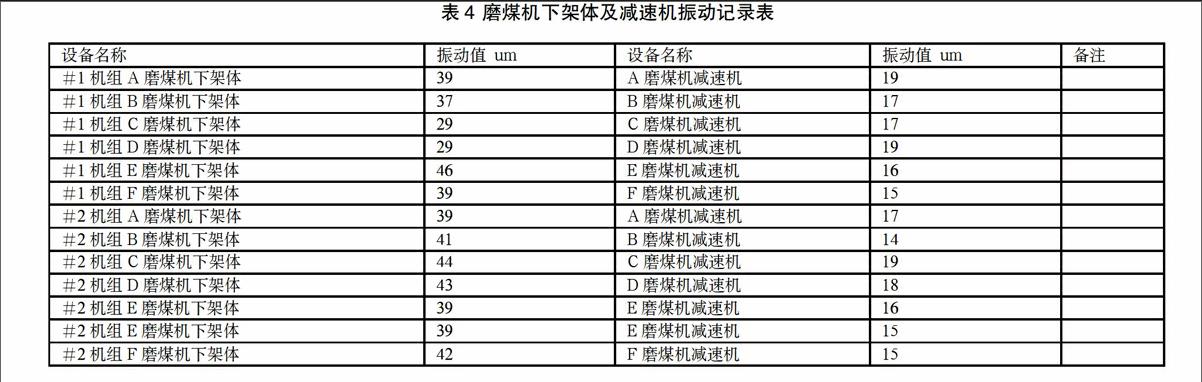

通过加固磨煤机下架体、补焊辊套和磨盘瓦、执行磨煤机定期维护工作、完善磨煤机操作程序、提高磨煤机检修质量、控制原煤携带的“三块”、水及冰雪等治理措施,12台磨煤机壳体振动数值≤46um、减速机振动数值≤19um,因振动异常停磨现象显著减少,取得了预期振动异常治理效果,并减少了磨煤机和给煤机日常维护工作及维护成本。磨煤机下架体及减速机振动记录如表4所示。

4 结语

中速磨煤机振动异常的原因是多方面的,本文结合电厂燃料运输及制粉系统设备,从运行方式、安装质量、检修质量、定期维护工作、设备磨损趋势等方面深入分析原因,合理制动治理措施、控制施工质量,达到了预期治理效果,积累了可贵经验,为同类型磨煤机振动异常故障治理提供借鉴和参考。

参考文献:

[1]沈阳重型机械有限公司.《中速磨煤机安装使用说明书》.

[2]北京电力设备厂.《ZGM113G型中速辊式磨煤机使用和维护说明书》.