十二烷基硫酸钠对原位晶化制备小晶粒NaY的影响

2015-11-03孙志国高雄厚马建泰张莉刘宏海王宝杰

孙志国高雄厚马建泰张 莉刘宏海王宝杰

(1中国石油兰州化工研究中心,兰州 730060;2兰州大学化学化工学院,兰州 730000)

十二烷基硫酸钠对原位晶化制备小晶粒NaY的影响

孙志国1,2,*高雄厚1马建泰2张 莉1刘宏海1王宝杰1

(1中国石油兰州化工研究中心,兰州 730060;2兰州大学化学化工学院,兰州 730000)

研究了十二烷基硫酸钠对原位晶化制备小晶粒NaY的影响, 并以包含小晶粒NaY的原位晶化产物为母体, 通过铵交换和稀土离子交换制备出了REUSY催化剂. 采用X射线衍射(XRD)、扫描电镜(SEM)、X射线荧光(XRF)及N2物理吸附-脱附等手段对样品进行了表征, 采用微反活性评价装置和小型固定流化床(ACE)评价了所制备催化剂在重油催化裂化反应中的催化性能. 结果表明: 在原位晶化合成NaY的体系中, 添加高岭土微球质量5%的十二烷基硫酸钠, 可以将分子筛的平均晶粒尺寸由540 nm减小到250 nm. 相比于常规的原位晶化型流化催化裂化(FCC)催化剂, 以包含小晶粒NaY的原位晶化产物为母体所制备出的催化剂, 在反应原料的转化率、裂化产物的选择性以及抗积碳性能等方面均有明显的提高或改善.

小晶粒NaY; 原位晶化; 十二烷基硫酸钠; 重油; 流化催化裂化

1 引 言

流化催化裂化(FCC)是石油炼制领域最重要的二次加工技术,是炼油厂重油轻质化和获取经济效益的主要手段.1,2随着原料油的日益重质化和劣质化,重油流化催化裂化(RFCC)占总的催化裂化生产能力的比例越来越高. 在使用现有装置的前提下,提高重油转化率,增产中间馏分油主要有两条途径:(1)改变操作参数,提高操作的苛刻度,调整产品切割方案,但这条途径的重油转化率和中间馏分油收率的增长潜力有限; (2)提高裂化催化剂的催化性能,这条途径可行性高,潜力大. 生产实践证明: 使用性能优良的催化剂已成为炼油企业提高经济效益的关键因素.3,4

分子筛的晶粒尺寸直接影响反应物和产物的吸附及扩散,进而决定其催化性能的优劣. 常规工业NaY分子筛的晶粒尺寸一般在800-1000 nm,晶粒较大,外表面积较小,孔道相对狭长,不利于反应物和产物的吸附及扩散,特别对于重油催化裂化反应,由于重油分子尺寸较大,难以与内表面的活性中心接触而导致催化活性较低. 并且,由于重油分子的扩散限制,很容易发生积碳而导致催化剂失活. 通常,将晶粒尺寸在100-300 nm的Y型分子筛称为小晶粒分子筛. 与常规尺寸分子筛相比,小晶粒分子筛具有以下优势:5-8(1)外表面积大,孔口多,可接触的活性中心多,且表面能较高,外表面原子处于价键不饱和状态,易吸附反应物分子,因而表现出高的催化活性,特别当反应物分子尺寸大于分子筛孔径时,小晶粒分子筛将表现出更大优越性. (2)具有短而规整的孔道,致使反应物分子能够快速进入,产物分子能够快速离开,分子筛孔道扩散性能的改善,将会明显影响分子筛的催化活性和选择性.

(3)骨架组分分布均匀,具有更合理的酸中心的空间分布,可以有效消除酸中心浓度梯度,改善催化剂的活性和选择性. (4)抗积碳和抗中毒能力强. 由于产物能很快从小晶粒分子筛孔道扩散出去,降低了反应深度而使积炭失活变慢; 由于小晶粒分子筛的高分散性,对重金属离子和含硫、含氮化合物容纳量大而使催化剂抗中毒能力增强. (5)具有较高的金属负载量. 小晶粒分子筛具有较多的孔口和较短的孔道,金属组分更容易进入孔道,提高其分散度和有效含量,从而提高了催化性能.

已有若干关于小晶粒NaY制备方法的报道,如基于有机模板剂的清液合成法、9添加剂法、10,11微波辅助法、12限定空间法、13动态晶化法14等. 现有的报道绝大多数都是以硅铝凝胶水热合成为基础,存在或者粒径较大、粒度分布宽,或者合成条件苛刻、合成成本较高,或者分子筛分离困难和稳定性相对较差等问题而难以工业应用. 开发出粒径小,粒度分布窄,成本低,易分离,稳定性较好,并适合工业生产的小晶粒Y型分子筛仍然是很大的挑战.

原位晶化合成NaY分子筛的制备工艺为: 先将高岭土打浆喷雾成高岭土微球,将微球高温焙烧获得所需的活性硅源和铝源,然后经水热原位晶化在微球的表面或孔道内生长沸石分子筛. 原位晶化工艺制备的催化剂具有以下几个重要特点:15-17原位晶化过程可以使生成的分子筛和基质以化学键形式相连,使分子筛具有更好的稳定性; 分子筛均匀分布在基质表面和孔壁上,大大提高分子筛的利用率;原位晶化分子筛的晶粒比凝胶法合成的NaY晶粒小,提高了分子筛的活性表面; 基质具有丰富的内表面,且孔分布集中在5-10 nm,更适合重油预裂化;具有尖晶石结构的富铝基质,具备扑集钒、镍的作用; 基质本身热容大,可防止高温下催化剂结构坍塌,延长催化剂寿命等. 在高岭土微球上的原位晶化制备小晶粒Y型分子筛,在解决小晶粒分子筛难以分离问题的同时,分子筛与基质间通过化学键连接而提高了分子筛的稳定性,是实现小晶粒分子筛工业应用的最佳途径之一.

表面活性剂由于能够降低晶相表面的张力以及具有良好的分散性能,被广泛用于控制合成分子筛的形貌,制备较小晶粒的分子筛.18,19十二烷基硫酸钠作为一种常用的粉末状阴离子表面活性剂,不但具有优良的乳化、分散性能,而且价格便宜,易于操作,对环境无毒. 本文采用原位晶化技术,在晶化体系中加入十二烷基硫酸钠,开发出了一种成本低廉,适合工业化生产的制备小晶粒Y型分子筛的方法,用于重油催化裂化.

2 实验部分

2.1 催化剂的制备

实验所采用的高岭土购买自中国高岭土有限公司,水玻璃、氢氧化钠溶液、高碱偏铝酸钠、氯化稀土溶液由兰州石化公司生产,十二烷基硫酸钠(分析纯)和氯化铵(分析纯)购买自天津科密欧化学试剂有限公司. 高岭土经打浆、喷雾干燥得到高岭土微球,再将高岭土喷雾微球在950 °C焙烧2h得到焙烧高岭土微球. 以此焙烧高岭土微球为原料,与水玻璃、氢氧化钠溶液、导向剂混合,95 °C下晶化24 h,滤饼经过滤、洗涤、干燥后得到包含NaY的原位晶化产物,作为对比样,记为Sample-1. 以上述焙烧高岭土微球为原料,与水玻璃、氢氧化钠溶液、导向剂混合,并加入高岭土微球质量5%的十二烷基硫酸钠,95 °C下晶化24 h,滤饼经过滤、洗涤、干燥后得到包含小晶粒NaY的原位晶化产物,记为Sample-2. 最后,采用通用的二交二焙工艺,将上述原位晶化产物经铵交换和稀土离子交换处理,制成REUSY催化剂,分别记为Cat-1和Cat-2.

2.2 催化剂的表征

采用日本Rigaku公司生产的D/max-2200PC X射线衍射仪测定样品的相对结晶度(C/C0)、 特征峰的半高峰宽(FWHM)、 硅铝摩尔比(SiO2/Al2O3)、晶胞参数(a0)以及物相谱图. 测定条件为: Cu Kα辐射,管电流 20 mA,管电压 40 kV,步进扫描. 根据X射线理论,在晶粒尺寸较小时,随晶粒尺寸变小,衍射峰宽变化显著,样品晶粒尺寸可用Scherrer公式计算: Dc= 0.89λ/Bcosθ,其中Dc为沿c轴方向的晶粒尺寸,0.89为Scherrer常数,λ为入射X射线波长,θ为布拉格衍射角,B为特征峰的半高峰宽. 采用德国蔡司热场发射扫描电镜ULTRA-plus观察样品的晶粒大小,并统计样品的平均晶粒尺寸. 样品的元素分析采用日本Rigaku公司生产的ZSX Primus 型 X 射线荧光光谱仪进行. X 射线管为对重元素和轻元素均具有较好激发效率的 Rh 靶,X 光管的电流为 50 MA、电压为 50 kV,视野光阑直径为 20 mm,衰减为 1. 样品的比表面积、孔体积及孔径分布等性质由美国Quantachrome 公司Autosorb-6B型物理吸附仪在液氮温度(77 K)下测得. 样品测试前在100 °C真空脱气4 h. 样品的比表面积采用BET法计算,孔体积为样品在相对压力p/p0= 0.99 处的吸附量.

2.3 催化性能评价

微反活性测试(MAT)采用北京惠尔三吉绿色化学科技有限公司生产的催化剂微反活性评价装置,测定催化剂的活性指数. 活性评价之前进行老化处理,老化条件为: 800 °C,100%水蒸气,时间17 h. 微反测试反应原料为大港轻柴油(20 °C时密度为0.85 gcm-3),反应温度460 °C,反应时间70 s,进油量1.56 mL.

小型固定流化床评价(ACE)采用美国 KTI 科技有限公司生产的多模式反应装置,测定催化剂的活性和选择性. 催化剂评价之前进行老化处理,老化条件为800 °C,100%水蒸气,17 h. 催化裂化的反应条件为: 反应原料为新加坡催料(20 °C时密度为0.90 gcm-3),反应温度为530 °C,再生温度为700 °C,剂油比为5,反应空速为12 h-1.

3 结果与讨论

3.1 样品的表征

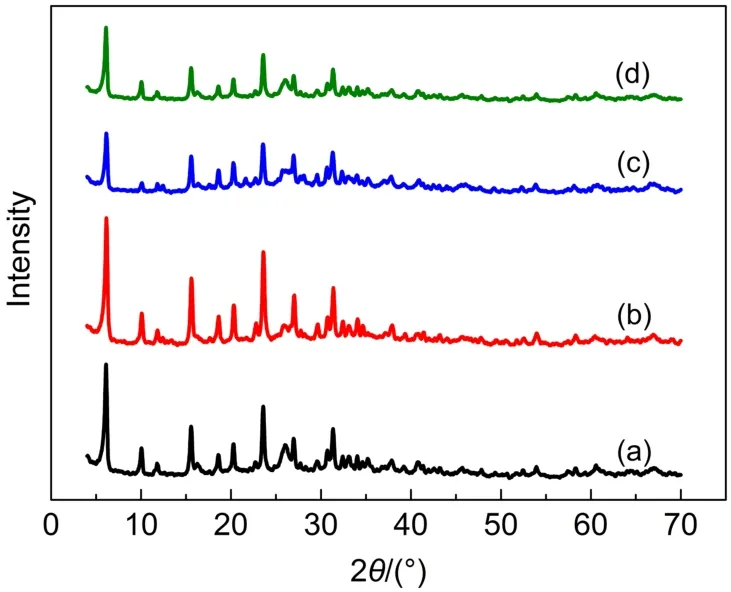

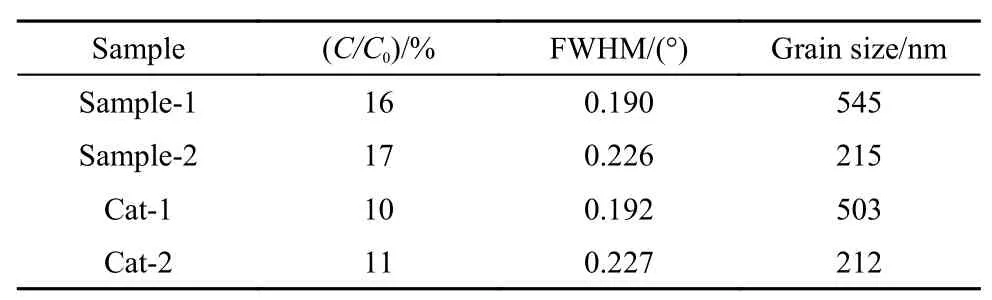

XRD结果如图1和表1所示. 由图1中(a)和(b)可以看出,原位晶化产物所包含的晶相主要是NaY,没有观察到明显的其它晶相的衍射峰; 由图1中(c)和(d)可以看出,由于在铵交换和稀土离子交换过程中,需要在水蒸气条件下焙烧,样品的结晶度有所降低,但Y型分子筛的晶体结构依然保持完整. 表1给出了样品的相对结晶度(C/C0,其中C和C0分别为样品和标样的特征峰高),特征峰的半高峰宽(FWHM),以及通过Scherrer公式计算得到的分子筛晶粒尺寸. 可以看出,在原位晶化体系中加入十二烷基硫酸钠,能够明显减小分子筛的晶粒尺寸.

图1 样品的XRD谱图Fig.1 XRD patterns of samples(a) Sample-1,(b) Sample-2,(c) Cat-1,(d) Cat-2

表1 样品的XRD结果Table 1 XRD results of samples

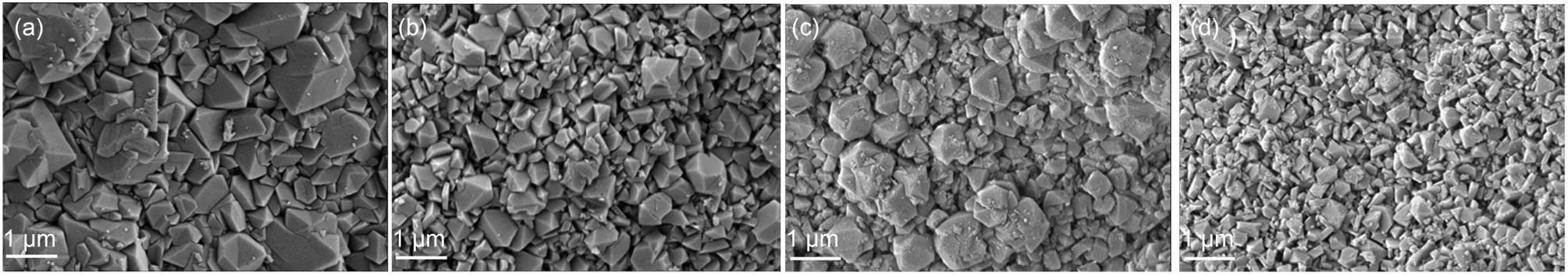

图2给出样品相同放大倍数(40000倍)的扫描电镜照片. 由Nano Measure软件统计样品(a)-(d)的平均晶粒尺寸分别为540、250、526和221 nm. 可以看出在原位晶化体系中,加入一定量的十二烷基硫酸钠,可明显减小分子筛的晶粒尺寸,与上述XRD结论相一致; 并且粒度相对均匀,有利于提高分子筛的扩散性能. 十二烷基硫酸钠对晶粒尺寸的影响可能是通过改变晶体表面性质,减少晶体表面羟基的存在,降低晶相物种之间的团聚,从而改善材料的分散性,制备出小晶粒尺寸的NaY分子筛.

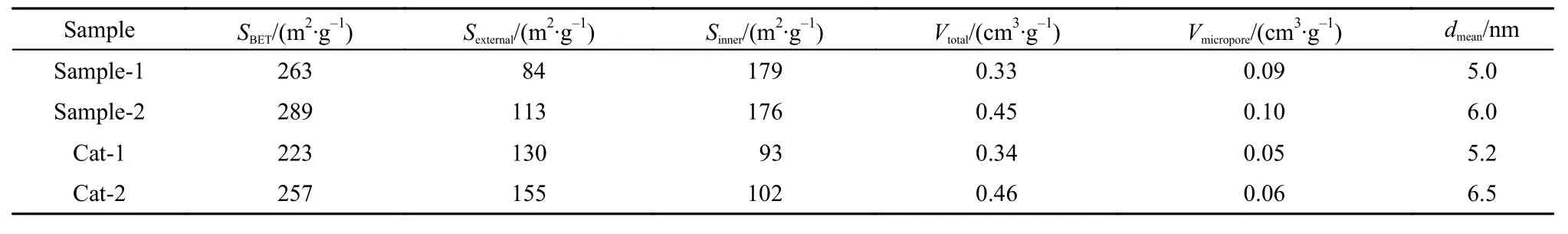

为了考察样品的比表面积和孔体积特征,对样品进行了N2物理吸附/脱附表征,其结果如表2所示.可以看出,在结晶度相似的情况下,样品Sample-2的外比表面积比Sample-1大29 m2g-1,说明Sample-2的晶粒尺寸比Sample-1小很多,这是因为外比表面积占总的比表面积比例较大是小晶粒分子筛的主要特征之一.此外,Sample-2的孔体积比Sample-1大0.12· cm3g-1,而两者的微孔孔体积仅相差0.01 cm3g-1,说明Sample-2由于包含小晶粒NaY形成了更多的孔径相对较大的晶间孔. 这表明: 在原位晶化体系中添加十二烷基硫酸钠,不但有利于制备出小晶粒分子筛,而且能够改善样品的孔结构,使得到的原位晶化产物更适合用来制备重油催化裂化催化剂. N2物理吸附/脱附的结果也为在原位晶化体系中添加十二烷基硫酸钠,能够制备出小晶粒NaY分子筛提供了佐证.

图2 样品的SEM图Fig.2 SEM images of samples

表2 样品的N2物理吸附/脱附结果Table 2 N2physical adsorption-desorption results of samples

为了考察十二烷基硫酸钠的加入量对分子筛晶粒尺寸的影响规律,分别在原位晶化体系中加入占高岭土微球质量2.5%和7.5%的十二烷基硫酸钠,并对原位晶化产物进行了表征. XRD和SEM结果表明: 当十二烷基硫酸钠的加入量为高岭土微球质量的2.5%时,分子筛的平均晶粒尺寸(Dmean)为360 nm,仍相对较大; 当十二烷基硫酸钠的加入量为高岭土微球质量的7.5%时,分子筛的平均晶粒尺寸与Sample-2相比没有明显变化. 为了既能充分发挥十二烷基硫酸钠减小晶粒尺寸的作用,又不造成原料浪费,采用占高岭土微球质量5%为合适的十二烷基硫酸钠加入量。

3.2 催化性能评价

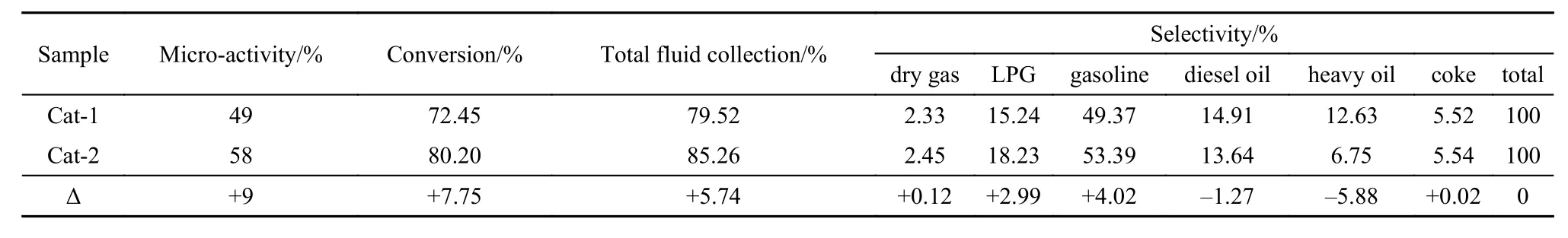

经XRF分析,Cat-1和Cat-2的Na2O质量分数分别为0.44%和0.45%,RE2O3的质量分数分别为2.98%和3.12%. 经XRD测定,Cat-1和Cat-2的硅铝摩尔比分别为10.92 和11.02,晶胞参数a0分别为2.449和2.447 nm. 对上述催化剂分别进行了微反活性测试和小型固定流化床评价,考察催化剂在FCC反应中的催化性能,结果如表3所示. 实验结果表明: Cat-2的微反活性指数比Cat-1高出9个百分点;Cat-2作为催化剂时,转化率和总液收分别比Cat-1高出7.75%和5.74%. 上述结果表明Cat-2的反应能力比Cat-1有明显提高. 这是因为Cat-2中所包含的小晶粒Y型分子筛由于外表面积大,孔口多,可接触的活性中心多,且表面能较高,易于吸附反应物分子,以及具有较多的孔口和较短的孔道,使稀土组分更容易进入孔道,提高其分散度和有效含量,从而提高了催化性能. 从催化裂化产品分布的结果看,当以Cat-2为催化剂时,相比于Cat-1为催化剂,干气的选择性有稍微增加,液化气(LPG)和汽油的选择性有较明显增加,柴油和重油的选择性则有明显减少,特别是重油选择性降低了5.88%,焦炭的选择性则没有明显变化. 上述结果表明,Cat-2作为催化剂时,中间馏分油的收率有较大提高,裂化产品的分布得到明显改善. 这是因为Cat-2中所包含小晶粒Y型分子筛由于具有短而规整的孔道,致使反应物分子能够快速进入,产物分子能够快速离开,分子筛的孔道扩散性能得到明显提高,从而显著改善了催化剂的选择性. 此外,以Cat-2为催化剂时,虽然反应原料的转化率有明显提高,但生成的焦炭量却没有明显变化,这表明Cat-2中所包含小晶粒Y型分子筛由于产物能很快从较短的孔道扩散出去,降低了反应深度而使积炭失活变慢,提高了催化剂的抗积碳性能.

表3 催化剂的FCC催化性能评价Table 3 FCC catalytic performance evaluation of catalysts

4 结 论

在原位晶化合成NaY的体系中,添加高岭土微球质量5%的十二烷基硫酸钠,可以将分子筛的平均晶粒尺寸由540 nm减小到250 nm. 这可能由于表面活性剂十二烷基硫酸钠的加入,改变了晶体生长表面的性质,减少晶体表面羟基的存在,降低晶相物种之间的团聚,从而改善材料的分散性,制备出了小晶粒尺寸的NaY分子筛. 相比于常规的原位晶化型FCC催化剂,以包含小晶粒NaY的原位晶化产物为母体所制备出的催化剂,在反应原料的转化率、裂化产物的选择性以及抗积碳的性能等方面均有明显的提高或改善. 这表明在原位晶化体系中加入十二烷基硫酸钠,是一种成本低廉,适合工业化生产的制备小晶粒NaY分子筛的方法.

(1)Sadeghbeigi,R. Fluid Catalytic Cracking Handbook: an Expert Guide to the Practical Operation,Design,and Optimization of FCC Units,3rd ed.; Elsevier: Amsterdam,2012; pp 1-42.

(2)Chen,H. L.; Sheng,B. J.; Pan,H. F. Acta Phys. -Chim. Sin. 2004,20 (8),854. [陈洪林,申宝剑,潘惠芳. 物理化学学报,2004,20 (8),854.] doi: 10.3866/PKU.WHXB20040814

(3)García-Martínez,J.; Li,K.; Krishnaiah,G. Chem. Commun. 2012,48 (97),11841. doi: 10.1039/c2cc35659g

(4)Cao,X. H. Pet. Process. Petroche. 2002,33 (9),1. [曹湘洪. 石油炼制与化工,2002,33,1.]

(5)Vuong,G. T.; Hoang,V. T.; Nguyen,D. T.; Do,T. O. Appl. Catal. A: Gen. 2010,382 (2),231. doi: 10.1016/j.apcata.2010.04.049

(6)Mastropietro,T. F.; Drioli,E.; Poerio,T. RSC Adv. 2014,4 (42),21951. doi: 10.1039/c4ra03376k

(7)Chaves,T. F.; Pastore,H. O.; Cardoso,D. Microporous Mesoporous Mat. 2012,161,67. doi: 10.1016/j.micromeso.2012.05.022

(8)Larsen,S. C. J. Phys. Chem. C 2007,111 (50),18464. doi: 10.1021/jp074980m

(9)Holmberg,B. A.; Wang,H.; Norbeck,J. M.; Yan,Y. S. Microporous Mesoporous Mat. 2003,59 (1),13. doi: 10.1016/S1387-1811(03)00271-3

(10)Chao,Z. S.; Lin,H. Q.; Chen,G. Z.; Wu,T. H.; Wan,H. L.;Min,E. Z. Chem. J. Chin. Univ. 2000,21 (9),1353. [晁自胜,林海强,陈国周,吴廷华,万惠霖,闵恩泽. 高等学校化学学报,2000,21 (9),1353.]

(11)Chao,Z. S.; Lin,H. Q.; Chen,G. Z.; Wu,T. H.; Wan,H. L.;Min,E. Z. Chem. J. Chin. Univ. 2001,22 (1),10. [晁自胜,林海强,陈国周,吴廷华,万惠霖,闵恩泽. 高等学校化学学报,2001,22 (1),10.]

(12)Cheng,Z. L.; Chao,Z. S.; Wan,H. L. Acta Phys. -Chim. Sin. 2003,19 (6),487. [程志林,晁自胜,万惠霖. 物理化学学报,2003,19 (6),487.] doi: 10.3866/PKU.WHXB20030602

(13)Tang,K.; Wang,Y. G.; Song,L. J.; Duan,L. H.; Zhang,X. T.;Sun,Z. L. Mater. Lett. 2006,60 (17),2158.

(14)Tan,J.; Chen,Y.; Liu,J.; Wang,Y. H. B. Chin. Ceram. Soc. 2011,30 (1),13. [谭 涓,陈 颖,刘 靖,王业红. 硅酸盐通报,2011,30 (1),13.]

(15)Tan,Q. F.; Bao,X. J.; Song,T. C.; Fan,Y.; Shi,G.; Shen,B. J.;Liu,C. H.; Gao,X. H. J. Catal. 2007,251 (1),69. doi: 10.1016/j.jcat.2007.07.014

(16)Liu,H. H.; Zhao,H. J.; Gao,X. H.; Ma,J. T. Catal. Today 2007,125 (3),163.

(17)Liu,H. H.; Ma,J. T.; Gao,X. H. Catal. Lett. 2006,110 (3-4),229. doi: 10.1007/s10562-006-0113-z

(18)Khomane,R. B.; Kulkarni,B. D.; Ahedi,R. K. J. Colloid Interface Sci. 2001,236,208. doi: 10.1006/jcis.2000.7406

(19)Iwakai,K.; Tago,T.; Konno,H.; Nakasaka,Y.; Masuda,T. Microporous Mesoporous Mat. 2011,141,167. doi: 10.1016/j.micromeso.2010.11.001

Effect of Lauryl Sodium Sulfate on the In situ Crystallization of Small-Grain NaY

SUN Zhi-Guo1,2,*GAO Xiong-Hou1MA Jian-Tai2ZHANG Li1LIU Hong-Hai1WANG Bao-Jie1

(1Lanzhou Petrochemical Research Center,Petrochemical Research Institute,PetroChina,Lanzhou 730060,P. R. China;2College of Chemistry and Chemical Engineering,Lanzhou University,Lanzhou 730000,P. R. China)

The in situ crystallization of small-grain NaY in the presence of lauryl sodium sulfate was investigated. The product containing small-grain NaY was used as a matrix to prepare REUSY catalyst via ammonium ion exchange and rare earth ion exchange. X-ray diffraction (XRD), scanning electron microscopy(SEM), X-ray fluorescence (XRF), and N2physical adsorption-desorption were used to characterize the samples, while the catalytic performance of prepared catalysts was evaluated by micro-activity evaluation device and advanced catalytic evaluation (ACE). It is indicated that the addition of lauryl sodium sulfate (5% of Kaolin microsphere mass) to in situ crystallization system can decrease the average grain size of the zeolite from 540 to 250 nm. Relative to the conventional in situ crystallization fluid catalytic cracking (FCC) catalysts, the catalyst prepared from in situ crystallization product containing small-grain NaY exhibits improved performance in the conversion rate of feedstock, the selectivity of the cracking product, and the resistance to carbon deposition.

Small grain NaY; In situ crystallization; Lauryl sodium sulfate; Heavy oil;Fluid catalytic cracking

June 23,2015; Revised: August 20,2015; Published on Web: August 21,2015.*

. Email: sunzhiguo8005@163.com; Tel: +86-931-7981642.

O643

10.3866/PKU.WHXB201508211

The project was supported by the China National Petroleum Corporation (2014A-2108).中国石油天然气有限公司项目(2014A-2108)资助