基于GA及ROBCAD的机器人路径规划与仿真研究*

2015-11-03姜宇,张丽

姜 宇,张 丽

(1.广东职业技术学院机电工程系,广东佛山 528000;2.盐城工业职业技术学院机电工程系,江苏盐城 224000)

基于GA及ROBCAD的机器人路径规划与仿真研究*

姜 宇1,张 丽2

(1.广东职业技术学院机电工程系,广东佛山 528000;2.盐城工业职业技术学院机电工程系,江苏盐城 224000)

车身焊点多达3000~5000个,而大部分都是由机器人来焊接。目前国内企业主要依靠规划人员对焊接机器人进行路径规划,其规划效率低,而且经常发生机器人干涉而影响生产节拍。针对这种情况,提出遗传算法作为求解机器人路径的算法,分析确定遗传算法的各个参数,在MATLAB中编写遗传算法程序计算出主线某一工位的机器人最优焊接路径,最后在仿真软件ROBCAD中对MATLAB计算结果进行验证,结果表明机器人节拍得到了较大的改善,具有很大的理论与实际意义。

GA;ROBCAD;路径规划;仿真

0 引言

工业机器人以其较高的自动化和智能化水平,逐渐成为白车身焊装线系统中的重要组成部分,促使着汽车焊装线向着高节拍、高柔性化的方向发展。如德国欧宝汽车公司将600多台机器人应用于一条年产量为30万辆的焊接生产线上;国际知名的汽车企业如:通用、大众、奔驰等在白车身焊装线上应用的机器人数都已经高达数万台[1]。目前主流的仿真软件有ROBCAD和DELMIA,DELMIA是达索公司为制造业自动化提供的数字化工厂解决方案,ROBCAD以其强大的机器人设计、仿真和离线编程能力被企业规划人员所青睐。目前国内机器人示教基本上以现场示教为主,由仿真规划人员根据以往经验,参考加工工艺卡和产品设计文档,在仿真软件里粗略地规划出焊接路径,编写程序输入到相应设备中,现场示教员根据规划人员制定的方案使用示教盒控制机器人进行实时调试,根据现场状况最终选择一条可以加工无碰撞的路径。这种路径规划方法过于依赖专家本身经验,不同的人得到的路径可能不一样,周期长,缺乏严格的数学理论依据,而且很难保证所规划的路径是合理的,经常发生路径不合理导致设备的干涉,从而影响整条车身焊装线的节拍[2]。

本文首先确定机器人路径规划的任务以及数学模型,选择遗传算法作为求解机器人路径规划的算法,并确定算法的各个参数,在MATLAB中编程对主线某工位的一台机器人路径进行计算来得出理论最优路径,最后在ROBCAD软件中对最优路径进行仿真验证,包括:仿真数据导入、焊枪选型、机器人选型、机器人示教、干涉分析、节拍分析。

1 路径规划的任务及数学模型

假设某焊装线产能为M万辆/年,生产班次为B班,每班工作H小时,每年工作D天,设备使用率为η。各个工位独立运作,则整线节拍T为[3]:

并且焊装生产线共有K个工位,第i个工位的实际生产用时为Ti(i=1,2,3,…,K),则Ti与T可能存在以下三种情况:

(1)Ti>T,表明该工位超负荷工作,是瓶颈工位,是必须要避免的状况;

(2)Ti=T,这是最理想的状态,路径规划理想目标;

(3)Ti<T,表明该工位在完成指定任务后还有多余时间。

在焊装线规划中,目的是使得各个工位所需的工作时间ti尽量接近T,但绝对不能出现Ti>T的情况。即:

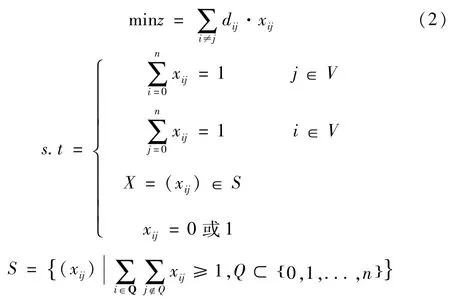

具体到工位内就是各台机器人的工作时间不能超过Ti,为此需要对机器人的路径进行合理规划,对于焊点V={0,1,...,n}的机器人路径规划问题为旅行商问题,其数学模型简化为:

2 最优路径计算

遗传算法是基于生物进化过程而产生的算法,具有全局寻优能力、鲁棒性强及隐含并行性等优点,遗传算法是从反应问题的潜在解的集合开始的,该集合由一定数量基因编码的个体组成,产生初始种群后,按照适者生存及优胜劣汰的法则,逐步转化生成问题的最优解[4]。图1为遗传算法的基本计算流程。

图1 遗传算法流程

2.1 编码设计

编码是遗传算法应用的一个重要步骤。编码除了将解从解空间转化到遗传算法搜索空间,它还决定解从遗传算法的搜索空间到解空间的解码运算,编码还对选择算子、交叉算子以及变异算子产生一定的影响。

路径表达是求解旅行商问题最直接、最自然的表示方法,各个点按照访问先后顺序排列,无须编码和译码,简单明了,因此本文采用这种编码。

2.2 初始种群生成

遗传算法与传统算法最大的区别在于遗传算法是对解的群体进行操作的,在生成初始种群前关链是需要确定种群规模。假设群体规模大小为M,那么遗传算子可以从中产生O(M3)个模式。本文研究对象焊点数为29,因此种群规模取值30。

2.3 适应度函数设计

本文研究的目标是合理优化焊接机器人的焊接路径,从而缩短焊接机器人的工作时间,提高工作效率,因此评价指标选取焊接工作所用的总时间,相应评价函数为:

其中:T总—焊接机器人焊接总时间;

t加—焊接机器人加速运动时间;

t减—焊接机器人减速运动时间;

t焊—焊接机器人焊枪的焊接时间;

t运—焊接机器人焊枪的运动时间。

文中机器人的运动方式为PTP方式,故t加和t减都为定值,焊接时间t焊跟板件材料、厚度等工艺因素有关,这样一来焊接总时间就只取决于焊枪的运动时间t运,由于这段时间机器人为匀速运动,故焊接总时间与机器人焊接路程成正比。综上选取最短路径z的倒数作为遗传算法的适应度函数,即

2.4 选择操作

选择是指在群体中选择一些比较优良的个体,从而产生新的群体。

轮盘赌选择是最基本也是最简单的选择算子。设群体大小为M,其中个体i的适应度为Fi,则个体i的选择概率Psi为[5]:

2.5 交叉操作

交叉操作指从群体中随机选择两个个体,以某种方法交换部分基因,最终形成两个新的子个体。遗传算法区别于其他进化算法关链在于交叉运算,它是产生新个体的重要方法。本文采用循环交叉方式,交叉概率Pc=0.7。

2.6 变异操作

变异操作是指以一定概率将个体(染色体)中的某些基因位上的基因用其他等位基因来替换,以形成一个新个体。本文插入变异为变异操作,变异概率为Pm=0.007。插入变异是指在个体(染色体)中随机抽取一个基因,并随机选择插入点放入。

2.7 终止条件

从理论上说,遗传算法的迭代终止条件到目前还没有一个统一的标准。但具体在机器人路径规划中,目前可通过以下两个准则来判断遗传算法是否应该停止:

(1)种群最大迭代代数S(一般取为100~1000);

(2)判断群体中的个体是否逐渐趋向稳态。如果群体中一定比例的个体已经相同(一般取0.8),那么就终止算法。

本文采用第一种准则,最大迭代代数为200代。

2.8 MATLAB计算

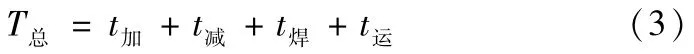

本文以某项目主线侧围补焊工位为例,对其中一台机器人进行焊接路径规划,工位布局如图2所示,其中该机器人分配的焊点数为29个(包含机器人TCP原点)。按照工艺规划人员最初经验所得路径如图3所示,通过MATLAB软件编写对应的路径规划程序求解得到该机器人的最优焊接路径如图4所示,最大适应度值变化曲线如图5所示。最优焊接路径为:7→19→20→8→10→16→27→28→0→13→14→26→12→11→15→9→6→4→2→23→24→3→1→5→17→18→21→22→25→7。

图2 工位布局

图3 MATLAB优化前路径

图4 MATLAB计算后路径

图5 最大适应度值变化曲线

3 ROBCAD仿真验证

用MATLAB编程计算出机器人的理论最优路径,最终要通过ROBCAD仿真软件进行路径的校核。

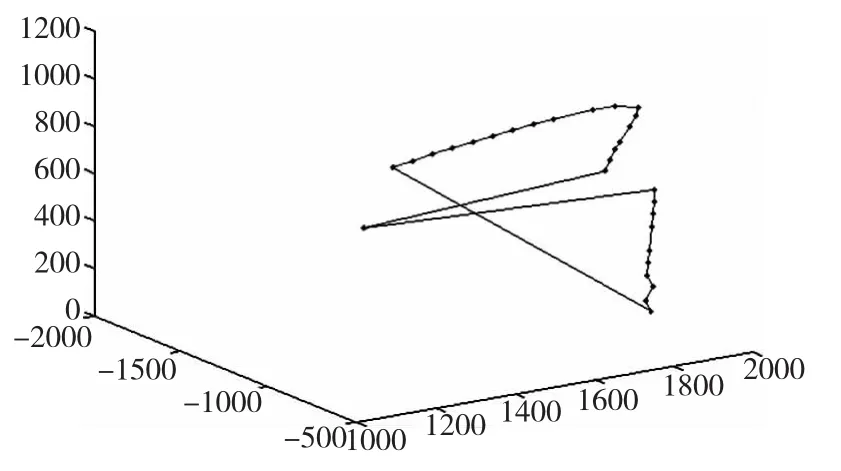

3.1 仿真数据导入

ROBCAD包含两种数据格式:ce和co。ROBCAD软件通过数据接口不仅能与UG、CATIA及Pro/Engineer等主流CAD软件集成,能兼容多种中间数据格式,其中包括:IGES、STL、JT和STEP等。其他软件的三维模型通过CAD Import模块可以转化为ROBCAD专有数据格式.co。如图6为导入的机器人、车身及工装夹具数模。数模的位置参考布局如图2。

图6 导入的设备数模

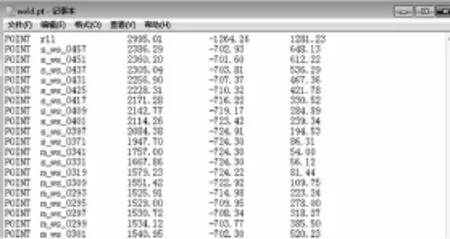

焊点的导入跟设备及产品的导入不同,焊点需要事先按图7所示在文本文档里写好,其中每一行代表一个焊点。如果焊点包含X、Y、Z三个坐标,那么每行的第一个单词POINT;如果焊点只包含XY、YZ、XZ数据,那么相应的第一个单词为POINT-XY、POINT-YZ以及POINT-XZ,第二列填写焊点名称,后面三列分别填写X、Y、Z坐标。焊点输入完成后将文件后缀名改为pt。通过Weld-locs菜单下的Import指令将焊点导入ROBCAD中。

图7 焊点数据

3.2 焊枪选型

焊枪的选型应该根据数模的形状、焊点的分布、夹具预设高度,同时参考人机工程学相关原理并结合设计经验,综合各种实际因素进行。焊枪的选型需通过对焊点处的数模进行切片处理后确定,然后根据焊枪的实际使用状况确定是否有共用变压器的焊枪,如图8为对焊点所在板件进行切片所得的截面图。由切片图验证该焊枪是否满足设计要求。

图8 焊枪及板件的切片图

3.3 机器人选型

在ROBCAD仿真软件的机器人库中,有上百款型号的机器人可供选择,包括ABB、KUKA、FANUC等,用户可以根据工作需要,直接选择调用相应的机器人,也可以进入相关的机器人网站下载最新的机器人三维模型,然后导入到ROBCAD中。选择的机器人具体型号要根据所安装的焊枪的负载来决定。机器人载荷一般分为两个部分:有效载荷和辅助载荷。有效载荷位于第六轴上,辅助载荷一般位于第一、二、三轴上。

为了方便用户选取机器人,KUKA公司提供了KUKA机器人负载测试软件KUKA LOAD5.0,其他机器人厂商也有针对自己的机器人的负载测试软件。图9为针对本文的机器人负载分析结果。

图9 负载分析结果

3.4 机器人示教

机器人示教是指给机器人发指令使其按照用户要求进行作业,机器人示教分离线示教和现场示教两种,本文讨论的是在ROBCAD完成机器人示教生成离线程序导入机器人控制器中。ROBCAD中Motion模块具有机器人示教功能(如图10),Activemech中选择需要示教的机器人,Target选择需要焊接的焊点,在ROBCAD状态窗口可以清楚的看到机器人各个轴的状态,要求各个轴的旋转角度不能超过轴限。

图10 机器人示教模块

3.5 干涉分析

实际工位设备密集,而且外形复杂,因此在机器人进行焊接任务时极有可能与工位内其他设备发生干涉,实际焊接加工过程中以动态干涉为主,即机器人与工位中其他设备(车身、夹具、台车等)的干涉以及机器人与其他机器人之间的干涉。图11为机器人焊枪与车身发生干涉。通过ROBCAD中Collision Setup可以自动检测发生干涉的部位。

图11 焊枪与车身干涉

对于机器人与工位内其他设备的干涉可以采取以下两个方案:

(1)在焊接路径中设当的添加“过点”来改变机器人的移动路径,使其绕开障碍物。

(2)调整机器人的焊接姿态。

对于机器人之间的干涉可以采取以下两个解决方案:

(1)定义焊点加工优先权,优先权高的机器人先焊接,优先权低的等待。

(2)使某台机器人延迟启动,即机器人不同时启动。

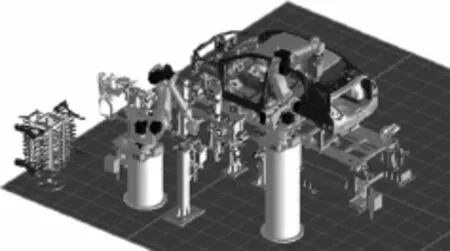

3.6 节拍分析

图12 路径规划前机器人节拍

进行焊接所需要的时间。图12是未进行路径规划之前凭工艺员的经验选择路径后工位节拍,图13是按照MATLAB计算出来的路径进行仿真所得的节拍,节省下了7s,大大提高工位的生产效率。

图13 路径规划后机器人节拍

4 结束语

机器人路径规划可以充分利用有效资源,提高焊接生产率,减小生产周期,确保生产的有序运行,本文通过对机器人路径规划模型进行分析,运用遗传算法,在MATLAB中编写遗传算法程序计算得出最优焊接路径,针对理论与现实的不同,在ROBCAD仿真软件中又建立相关三维模型,将MATLAB计算的结果反映到生产实际中,并对理论计算结果进行相应的调整,从时序图中可以看出该工位机器人效率大大得到提升。

[1]邱季,李丽芹,王治富.机器人在车身焊接生产中的应用[J].轻型汽车技术,2005(3):23-26.

[2]严隽琪.虚拟制造的理论、技术基础与实践[M].上海:上海交通大学出版社,2003.

[3]崔鹏.基于ROBCAD的焊装线三维建模、仿真与评价方法的研究[D].合肥:合肥工业大学,2009.

[4]陆金桂,李谦.遗传算法原理及其工程应用[M].徐州:中国矿业大学出版社,1997.

[5]王家海,庞旭浸,张宝弟.基于遗传算法的焊接机器人三维路径规划研究[J].机电一体化,2009(8):85-87.

[6]A.K.Bhatia,S.K.Basu.Tacking 0/1 knapsack problem with gene induction[J].Soft Computing,2003,8:1-9.

[7]马永康.基于虚拟制造的轿车白车身焊装线仿真与规划[D].成都:电子科技大学,2008.

[8]王佳.城轨客车车顶点焊焊接规划及仿真[D].长春:吉林大学,2010.

[9]邬再新,李艳宏,刘涛,等.动态环境中多移动机器人路径规划的一种新方法[J].组合机床与自动化加工技术,2008(3):25-27.

[10]刘海江,张春伟,姜冬冬.白车身焊接机器人干涉问题研究[J].机械设计,2011,28(3):41-43.

(编辑 赵蓉)

Study on Path Planning and Simulation of Robot Based on GA and ROBCAD

JIANG Yu1,ZHANG Li2

(1.Department of Electrical,Guangdong Polytechnic,Foshan Guangdong 528000,China;2.Department of E-lectrical,Yancheng Institute of Industry Technology,Yancheng Jiangsu 224000,China)

There are 3000~5000 welding points of BIW,while most of them are welded by robots.Nowadays domestic enterprises mainly rely on planners to plan paths for welding robots,which is low efficient and often affects the beat because of robot interference.In view of this,GA was taken for finding optimal path of robot,each parameters of GA were confirmed,a single robot's optimal welding path of a mainline station was calculated by means of GA on the platform of MATLAB.At last,result of MATLAB was verified in ROBCAD.Results showed that beat of robot had been greatly improved.It had great theoretical and practical significance.

GA;ROBCAD;path planning;simulation

TH164;TG659

A

1001-2265(2015)06-0105-04 DOI:10.13462/j.cnki.mmtamt.2015.06.029

2014-09-07;

2014-10-15

国家自然科学基金项目(51075214)

姜宇(1975—),男,土家族,湖北恩施人,广东职业技术学院讲师,研究方向为自动控制和电工电子类,(E-mail)jiangyu1975272655@ 163.com。