基于物联网的机床故障智能诊断与预警系统研究*

2015-11-03苏宪利郑一麟

苏宪利,郑一麟

(1.渤海大学信息科学与技术学院,辽守锦州 121013;2.中国科学院沈阳计算技术研究所,沈阳110068)

基于物联网的机床故障智能诊断与预警系统研究*

苏宪利1,郑一麟2

(1.渤海大学信息科学与技术学院,辽守锦州 121013;2.中国科学院沈阳计算技术研究所,沈阳110068)

针对由于机床故障诊断中人工判断误差大、发现不及时等问题而造成机床部件疲劳损坏、生产停滞等现象,该研究提出将物联网、神经网络技术应用于机床故障诊断,通过在机床主要部位部署多种传感器,实现对机床运行数据的实时采集、分析和处理,完成对机床故障的智能诊断和预警,结合web应用和手机app应用实现操作人员和管理人员对机床故障、运行状态的实时掌控,提高了机床故障诊断的智能化程度和实时性,通过实测证明该研究对机床故障的诊断具有前瞻性、可靠性和实时性,提高了机床故障的诊断能力和预警能力。

智能诊断;物联网;预警

0 引言

数控机床是一种加工精度高、生产效率高的新型机床,卓越的生产性能导致数控机床在工业领域的大量使用,由于加工强度大导致机床机械机械部件快速疲劳,而机械部件的疲劳导致了机床故障的频发发生,一旦故障发生可能会导致加工产品的报废、生产的停滞,如何能够对机床故障进行实时诊断和预警是数控机床行业面临的严重问题,目前在一些国外的大型数控机床生产厂家都设计了机床故障的远程获取和分析系统,如东芝、三菱、西门子等厂家都研发了机床故障诊断系统。但国内对此研究较少,目前在国产高档数控机床故障诊断领域存在如下问题:

(1)故障诊断主要方式为人工观察诊断,人工诊断主要依据于生产经验,数据的来源为机械运行的声音、振动等直观表象,该方式存在问题发现不及时、判断不准确等问题。

(2)故障诊断主要在现场进行,缺少对数据实时获取能力,不能对故障进行预警。

(3)缺少对多种运行参数的获取和分析能力,缺少对故障发生趋势的总结分析能力。

为了解决上述问题,提高国产高档数控机床故障诊断的智能化程度,本文提出设计一套基于物联网的机床故障智能诊断与预警系统,实现机床故障的智能化诊断和预警。

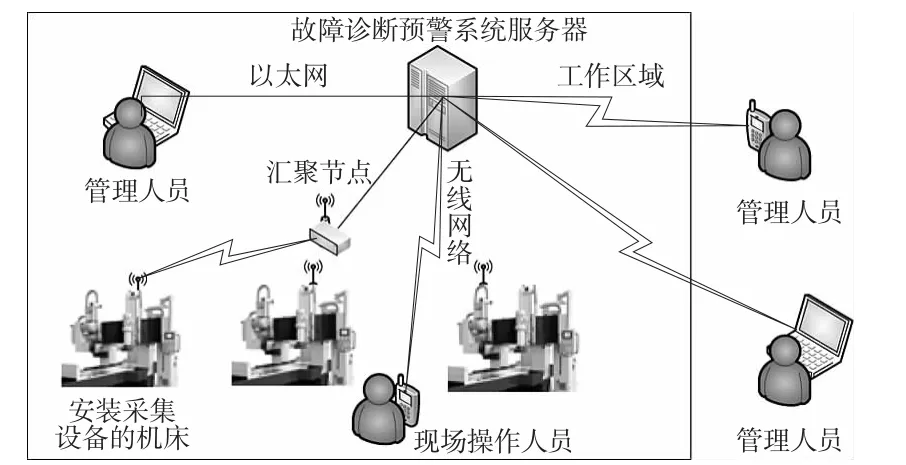

1 智能诊断与预警系统总体结构设计

本系统为了实现对机床故障的实时判断与分析,采用了物联网技术在机床关链的机械部位部署了温度和振动传感器,通过无线通信方式进行数据汇聚,汇聚节点对数据进行初步处理,完成对数据的平滑、去噪和滤波,汇聚节点通过以太网将处理后的数据发送到控制中心,控制中心的诊断与预警软件对数据进行时频域分析(提取特征数据),将特征数据送入神经网络进行学习,产生故障的诊断和预警信息存入数据库,操作人员和管理人员通过web页面和手机app实现对故障信息和运行信息的实时监管。

根据系统的功能需求和运行需求,故障诊断与分析系统设计了三层结构,第一层为采集通信层,该层由振动采集装置、温度采集装置和汇聚节点构成,其中采集装置负责完成相关信号的采集和发送,汇聚节点完成数据的滤波、去噪、平滑等工作,实现对数据的前期处理。第二层为数据处理层,该层运行在故障诊断与预警服务器上,该层完成对数据的特征提取和时频域分析,将分析后的数据输入神经网络形成故障诊断结果和预警信息。第三层为web服务层,为用户提供机床故障数据和诊断预警信息监管的功能。

机床智能诊断与预警系统整体运行结构如图1所示。

图1 智能诊断与预警系统整体运行结构图

诊断与预警系统的三层结构分布在运行结构中,实现对运行结构的支持。下面对每一层功能进行具体设计与实现。

2 采集通信层的设计与实现

采集通信层完成数据的采集、通信与前期处理工作,从硬件结构上设计了两部分,数据采集工作由装有无线通信芯片和相关传感器的采集装置构成,数据汇聚和前期处理工作由汇聚节点完成。

在本系统中采集装置将部署在机床的机械设备上,所以采集装置需要具有体积小、耐用性高度的特点,为了实现振动数据和温度数据的实时精确采集,在采集装置上使用了接触式贴片温度传感器和加速度传感器,这些采集装置分别部署在主轴、丝杠等位置实现温度和振动数据的采集。这些数据采集完成后,采集节点通过cc2430无线通信芯片发送给汇聚节点,在本系统的设计中,一个加工车间内多个机床的数据发送给同一个汇聚节点,由汇聚节点通过以太网完成数据的传送。这种汇聚方式充分发挥了汇聚节点的处理能力和通信能力,分散了系统的整体处理负担。

汇聚节点是本系统中完成数据前期处理和通信工作的装置,为了实现数据的高效、准确处理,在汇聚节点采用了arm cortexm4处理器和RT-thread操作系统,浮点运算能力和操作系统通信协议栈的引入,提高了汇聚节点的处理能力和通信能力。在汇聚节点中设计了两道线程,第一道为数据接收线程,该线程将接收到数据存储在消息队列中,第二道为处理和发送线程,该线程读取消息队列中数据,处理后发送给控制中心。这种工作方式线程间为异步工作方式,其重点是根据系统的通信量和处理能力进行消息队列长度和访问方法的设计。在本系统中采用了消息队列和空闲队列两种队列,其中队列长队总和为30字节,同时设计了可变长控制方法,通过可变长参数设置可以改变队列的长度。这种方法提高了队列资源的利用率,减少了嵌入式系统内存的使用量,为运算和存储提供了更多的可用空间。

由于机床信号产生过程中不可以避免的混杂一些其它信号或由于受到机械强烈振动等干扰,信号中可能会出现一些非常特殊的数据,这些数据的存在对故障的诊断形成一定的干扰,为了达到对数据进行去噪、平滑和滤波目的,在汇聚节点上设计了信号零均值化算法、标准差过滤算法和小波滤波算法。

信号零均值化采用对数据序列进行求均值,用信号值减掉均值得出新的数值,这样能有效的将特殊数据处理掉,然后对处理后产生的数据进行过滤,过滤的方法采用标准差分析算法,在机械故障中,数据标准差异常范围应该在三倍以内,通过设置标准差三倍阈值,将数据中超出标准差三倍的数据剔除掉,之后再对处理后的数据采用小波滤波算法,在本算法中采用了第二代小波的滤波方法,首先对信号进行分裂、预测和更新,然后在进行恢复更新、恢复预测和合成的过程,其中重点需要解决阈值的选取,在本算法中采用了软、硬阈值的方法,本算法中阈值的选取采用了Tn=C*Qn的方法进行确定,其中Qn为第n层信号的标准差,C为噪声强度,C需要根据统计分析进行人为设定。在本算法中软硬阈值的区别在于,在小波系数大于阈值时,大于硬阈值保留小波系数,在大于软阈值时需要将小波系数进行调整,小于阈值时处理方法都为置零。这样处理后的信号与原信号应具有相同的平滑度,与原数据的均方值误差较小,信噪比较高,数据可信度较高。

在本功能中采用C语言进行编程实现,在RT-thread操作系统中首先创建两道线程,分别完成数据接收和数据处理通信功能,这两道线程设置为具有相同的优先级,然后执行RT-thread操作系统对线程调度工作,完成采集处理和通信工作。

通过汇聚节点进行平滑、去噪和滤波后,将数据通过以太网发送给控制中心,由故障诊断与预警系统服务器软件进行接收和处理。

3 数据处理层的设计与实现

数据处理层完成对数据特征点的提取和采用神经网络进行故障诊断信息和预警信息的输出功能。数据处理层运行于故障诊断与预警服务器上,通过对接收到的数据进行时域和频域的分析,完成对故障特征数据的提取。

在机床的机械故障中通过统计方法可以进行故障的判断,通过统计得出标准常态数据,然后通过当前数据与标准常态数据进行对比,对故障特征进行判断和预警。其关链问题是在于对运算中使用的阈值和权重进行校正,在本系统中采用了神经网络的修正方法,首先将根据统计和经验预设定阈值和权重,然后输入标准的样本,通过神经网络运算后计算出标准误差,观察该误差精度是否满足使用需求,不满足则进行阈值和权重的修正,再次运行后计算标准误差,直到所产生的误差精度满足使用需求,这时的阈值和权重将被系统作为标准参数使用。

为了能准确的获取机械故障的特征值,在本系统中采用了时域和频域的分析方法,在时频域特征中选取了对机械故障敏感的信号峰值、均方值、均方差值、峰值因子、峭度和频率方差等特征进行分析和处理,这些数据将被作为输入数据进入设定好阈值和权重的神经网络进行分析,根据分析产生输出数据,作为故障诊断和预警数据。

在本功能中采用了C#完成程序设计,服务器端分成两部分,一部分是winform程序,完成通信和数据处理控制工作即本功能的内容,一部分设计为web站点和服务,完成web服务的实现即web服务层的功能,在本功能中使用c#和线程技术完成winform程序的开发,在winform程序中设计了两类线程,一类线程完成数据的接收和存储称为通信线程,一类线程完成特征值的提取和神经网络的处理称为数据处理线程。通信线程采用了tcp/ip协议完成与汇聚节点的通信,采用了socket编程技术完成数据的传输,为了保证数据通信的可靠性,在socket通信中采用了tcp模型,在每一个汇聚节点与服务器的通信线程间建立一个tcp连接,完成数据的传输,通信线程对接收到的数据进行校验处理后存入数据库中,由数据处理线程完成对数据特征点的提取、神经网络的处理工作,将处理结果存储在数据库中。

为了保证数据存储和访问的速度和效率,本系统中采用了oracle11g数据库软件完成数据的存储和管理,在本系统中需要对大量的数据进行分析,以提高对机床故障和运行趋势的预测,而这些分析工作的语法结构具有很高的重复性,所以在本系统中设计了大量的存储过程,以便加快对数据库的操作速度。

4 web服务层的设计与实现

web服务层是完成为用户提供数据显示和数据分析的服务程序,在本功能中设计了B/S访问模式,用户可以通过网页的方式实现对系统的使用,同时针对手机用户开发了手机app应用程序,通过app程序用户可以在手机上完成对机床故障诊断和预警系统的使用。

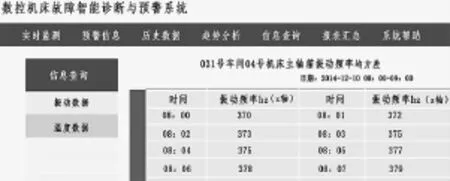

web服务层采用了mvc三层模型结构,为了实现数据的实时刷新采用了ajax技术,在三层模型中model层主要完成数据库的访问操作,其中包括对数据库的查询、修改等操作,在view层设计了实时诊断与预警功能、数据查询功能和趋势分析功能,其中实时诊断与预警功能完成对系统分析的结果数据的实时显示,数据处理层完成对数据的分析和处理,形成了故障分析的结论数据,其中包括故障数据和故障预警数据,model层对数据进行读取和处理,经过view层进行显示输出,机床故障实时诊断与预警界面如图2所示。

图2 实时诊断与预警web界面

数据查询功能完成对历史数据的查询工作,在本功能中采用了多条件复合查询的方式,在数据库系统中设计了多种查询使用的存储过程,在本功能中系统通过对用户输入条件的检查,根据输入内容调用不同的存储过程,提高系统的查询效率和质量。将查询到的结果通过页面的方式显示给用户。

趋势分析功能完成对故障发生的趋势的预测,依据某个位置多个采集装置获取的数据,结合历史数据和机械部件老化特性进行分析,完成机械器件的退化和衰变趋势的分析。本功能中主要通过当前器件的机械特征与器件常规衰变周期的标准数据进行绘制曲线对比,首先将对实际机械特征衰变数据进行曲线拟合,产生实际衰变曲线,通过对比分析两条曲线的差异和相似性,对机械器件的衰变进行判断,达到机械故障发生趋势预测的目的。

在web服务层为了实现对手机APP的访问支持,设计了webservice,webservice与web站点区别在于不需要进行界面的显示,只需要产生相应的输出,在本应用中主要需要为app应用提供数据库的数据,所以webservice的工作采用了输出xml文件的形式。在本系统中采用了c#完成系统中使用的webservice的开发,在webservice中提供了对数据库的操作和访问功能。

在本系统中为了实现对andriod系统手机的支持,采用java技术开发了机床故障诊断与预警系统app软件,app软件具有占用内存小、可靠性高的需求,所以在本软件中设计了故障实时监测功能和预警通知功能,通过在app中定时进行webservice的调用,获取服务器中的故障诊断信息和预警信息并在app中进行显示,机床故障诊断与预警系统的手机app界面如图3所示。

图3 机床故障诊断与预警系统手机app界面

5 测试

为了达到本系统的功能和性能进行准确的测试的目的,本系统在数控机床集团进行了部署与实施,对集团多个车间的数控机床的机械故障进行诊断和预警测试,实施条件如下:

(1)每台机床主轴部署温度采集装置和振动采集装置各一个,在工作台部署振动采集装置一个。

(2)每个机床车间部署汇聚节点一个,每个机床车间有20台机床。

(3)车间通过以太网络连接到控制中心,管理人员在办公室通过pc使用本系统,车间工作人员和场外测试人员通过手机app使用本系统。

(4)对机床进行每天12小时工作测试,连续工作30天。

实验结果:在30天连续工作中,通过对机床振动特征和温度特征的提取,经过神经网络分析对机床中出现的机械部件衰退情况实现了准确的预测,对机床中出现的故障实现了精确的诊断和预警。

通过测试本系统能够实现实时对机床工作状态进行监测,能够对机床故障进行实时智能诊断和预警,其中web方式能够完成对数据的综合分析和趋势图形显示,手机app能够完成对诊断和预警内容的实时显示,系统工作具有很好的实时性、准确性和可靠性。

6 结论

本系统将物联网和神经网络技术应用于机床故障的诊断和预警工作,通过设计采集通信层、数据处理层、web服务层和手机app应用,实现对机床故障的智能诊断和预警,提高了机床故障诊断和预警的实时性和准确性。通过在机床集团的测试与应用证明了本系统具有对机床故障诊断与预警的能力,功能具有实时性、科学性和准确性,因此本系统具有很理论研究价值和应用价值。

[1]苏宪利,郑一麟.基于WEB的数控机床监控系统的设计与实现[J].组合机床与自动化加工技,2013(6):58-61.

[2]郑一麟,林浒,陶耀东,等.基于SOPC的数控系统En-Dat2.2接口的设计与实现[J].小型微型计算机系统,2012,33(6):1377-1380.

[3]苏宪利,郑一麟.基于RT-Thread的机床物联网系统设计与实现[J].组合机床与自动化加工技术,2014(6):69-72.

[4]黄建军.数控机床振动远程监测及其趋势预测研究[D].镇江:江苏大学,2009.

[5]崖少云.基于DSP的数控机床振动测试故障诊断关链技术的研究[D].合肥:合肥工业大学,2005.

[6]翟杨.基于小波分析的超精密加工机床振动分析研究[D].长春:长春理工大学,2010.

[7]陈雷,王忠东,陈爽.基于LabVIEW的机床振动信号数据库访问技术的研究[J].组合机床与自动化加工技术,2013(7):92-93.

[8]丁毓峰,王琳,盛步云,等.基于LabVIEW的机床主轴振动测量与分析[J].组合机床与自动化加工技术,2014(2):32-35.

(编辑 赵蓉)(编辑 赵蓉)

Design and Implementation of Machine Things Network Based on RT-thread

SU Xian-li1,ZHENG Yi-lin2

(1.College of Information Science and Technology,Bohai University,Jinzhou Liaoning 121013,China;2.Shenyang Institute of Computing Technology,Chinese Academy of Sciences,Shenyang 110168,China)

When diagnosing on machine tools,there exist problems as big error,delay found,etc.,which lead to fatigue damage and stagnation production of components.To solve the problems,the technologies of IOT(internet of things)and neural network are used in diagnosing machine tools failure.Many sensors are fixed on the main parts of machine tools to conduct in-time collection,analysis and handling on running data,besides,to fulfill the task of intelligent diagnosis and warning on failures.The system combined web and app to realize the operators'and administrators'in-time control on failures and running state.It also improve the intelligence level and instantaneity.the testing results showed the study and design improved the diagnosis and warning ability on machine tools'failures.

intelligent diagnosis;the internet of things;warning

TH165;TG659

A

1001-2265(2015)06-0061-04 DOI:10.13462/j.cnki.mmtamt.2015.06.017

2015-03-15

‶高档数控机床与基础制造装备‶国家科技重大专项-开放式数控系统支撑技术创新平台建设(2011ZX04016-071)

苏宪利(1980—),男,辽宁锦州人,渤海大学讲师,研究方向为实时控制,(E-mail)xianlis@sina.com.cn。