立式屏蔽电机半速涡动异常振动试验分析*

2015-11-03肖良瑜李建伟宋大凤李永恒

肖良瑜, 李建伟, 宋大凤, 李永恒

(1.哈尔滨电机厂国家水力发电设备国家重点试验室 哈尔滨,150040)(2.吉林大学汽车仿真与控制国家重点实验室 长春,130022)

立式屏蔽电机半速涡动异常振动试验分析*

肖良瑜1, 李建伟1, 宋大凤2, 李永恒1

(1.哈尔滨电机厂国家水力发电设备国家重点试验室 哈尔滨,150040)(2.吉林大学汽车仿真与控制国家重点实验室 长春,130022)

针对某型主泵屏蔽电机在厂内试验中出现的异常振动问题进行了试验分析研究。首先采用加速度计对屏蔽电机在变速过程中的振动进行了测试,获得了信号特征及其频谱成分。接着采用锤击法对电机定子和转子的振动特性进行了模态测试,并利用小波对测试信号进行“去噪”处理,获得定、转子准确的频谱曲线。结果表明半速涡动频率与定子系统固有频率耦合引发共振是造成电机振动异常的主要原因,而多数情况下,这种耦合是发生在转子系统上。在此基础上,提出了增加试验临时支撑固定电机的假泵壳的质量,使定子系统固有频率降低,并调整轴承间隙来降低半速涡动的激振力幅值,起到了很好的消振效果。

屏蔽电机;半速涡动;固有频率;共振;时频分析

引 言

立式主泵屏蔽电动机是核动力装置和核电设备中的非常重要的部件,其主要部件包括定子、转子、轴承等[1]。屏蔽电机的长期、连续、安全、稳定的运行,直接涉及到核电装置或设备的安全可靠性。电机的振动会加速电动机轴承磨损、绝缘寿命缩短,并常常伴有很大噪声[2-3]。通常在变转速试验中,要求工作转速振动值必须控制在标准值以下。另外,目前对于这种立式主泵屏蔽电机振动的研究却很少。

在采用滑动轴承结构的旋转机械中,半速涡动和油膜震荡引起的故障现象时有出现,越来越多的学者开始关注半速涡动现象及其机理的研究[4-8]。孟庆丰等[4]利用非接触式电涡流位移传感器发明了一种高速旋转机械半速涡动在线稳定性特征提取与检测方法;童小忠等[5]根据半山1号燃机轴承上的油膜涡动和油膜振荡特点,给出了引起转子油膜振荡的定性原因分析;陈策等[6]针对轴承流固耦合作用产生轴颈涡动现象的机理,探讨了油膜涡动及半速涡动的特征,给出了不同涡动比下油膜压力分布影响的3个典型区域及其振动特性。对典型故障案例的分析,可以发现,半速涡动频率与转子系统固有频率的耦合是最为常见的[5-8]。

然而,笔者在对某型主泵屏蔽电机进行常规振动测试时,发现该电机的半速涡动异常振动并非是半速涡动频率与转子系统固有频率的耦合造成的。文中将结合该型屏蔽电机结构及半速涡动振动的特点,利用振动信号的时频分析和模态试验分析技术对异常振动故障进行全面测试分析,找出引起异常振动的原因,并提出改进处理措施,以大幅降低该电机的半速涡动振动幅值。

1 半速涡动和振荡机理

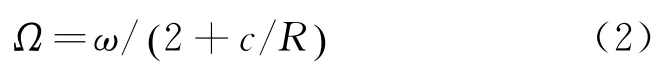

图1给出了半速涡动示意图。设轴承中心为O,轴中心为O1,轴偏心距为a,轴承的平均间隙为c,轴以角速度ω旋转,轴半径为R,涡动速度为Ω。不考虑油的泄漏,由流量连续理论可得流量平衡:

由式(1)解得轴颈中心涡动角速度,即

式中:c/R值很小,可以忽略不计,故Ω≈ω/2。

涡动方向和轴颈旋转方向相同,润滑油引起的涡动频率接近或略小于转子工作频率的一半,系统振动信号中出现明显的涡动频率成分。这是判断系统出现涡动的重要判据。

图1 油膜半速涡动示意图Fig.1 Schematic diagram oil whirl of half speed eddy

随着转速的升高,涡动频率随之升高,但始终保持等于或略小于转动频率的一半。油膜涡动时的振动幅值一般不大。转速升到临界转速附近时,半速涡动会被剧烈的临界共振所掩盖。越过临界转速后,油膜半速涡动重新出现。转速升至两倍临界转速时,涡动频率与转子固有频率重合,产生共振。此时,振动幅值会剧烈增加,油膜涡动发展为油膜振荡。轴承处于自激振动的后期阶段。由此可见,只有当转速大于两倍转子临界转速后才可能发生油膜振荡故障。油膜振荡的幅值比油膜涡动要大得多,也远大于一般强迫振动。与半速涡动不同,油膜振荡发生后,振荡频率被“锁定”,始终保持等于转子固有频率,不再随转速升高而变化。因此,油膜振荡不同于普通的共振,不能用提高转速的方法来消除[8]。

2 故障振动信号特征提取

某型立式主泵屏蔽电动机,采用两导水润滑石墨径向轴承支撑结构,水温100℃,环境压力13 MPa,工作转速为1 800~3 000 r/min,其总体结构如图2所示。验收试验在工厂试验台上进行。为尽可能与现场安装在机器上的支撑结构特性接近,电机下端法兰通过螺栓与假泵壳连接后置于试验工作平台上。屏蔽电机振动特征测试采用时频分析方法,通过在上、下轴承座附近安装的振动PCB 352B加速度传感器进行振动信号的拾取,利用B&K公司PHOTON动态信号分析仪采集时域数据,经快速傅里叶变换转化为频谱图。通过谱特征分析,并结合主泵屏蔽电机的结构特点进行异常振动特征识别。试验测试时,电机从静止状态逐渐升速至最大工作转速3 000 r/min。

图2 屏蔽电机总体结构图Fig.2 The total structure figure of canned motor

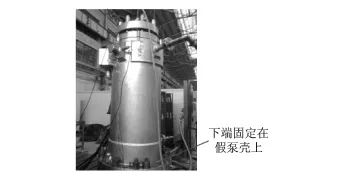

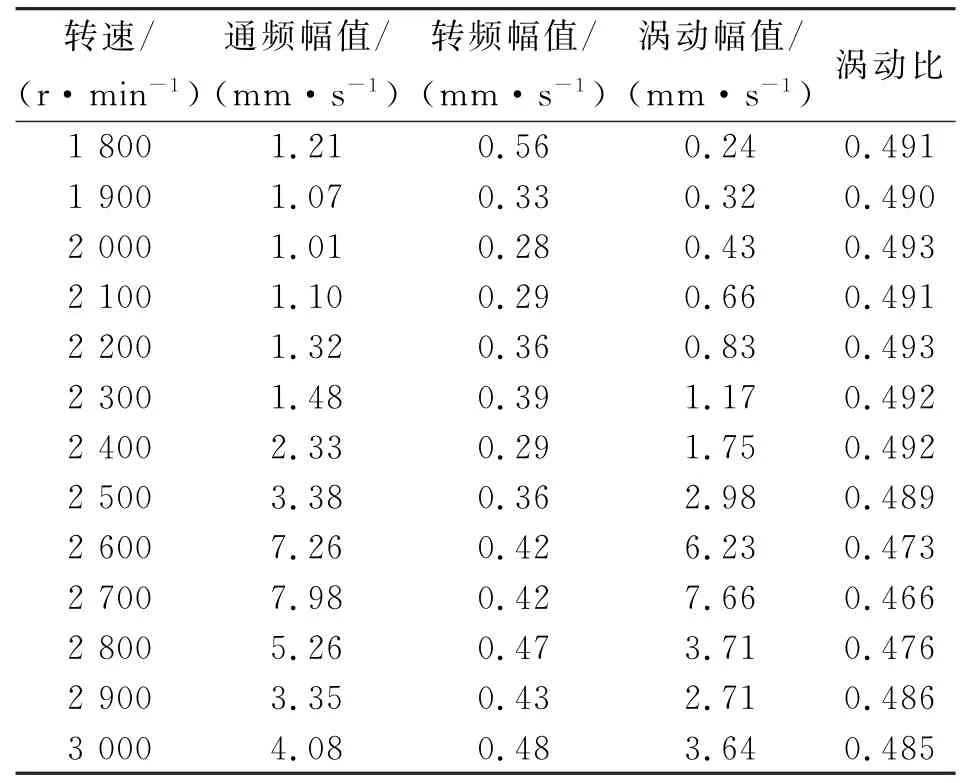

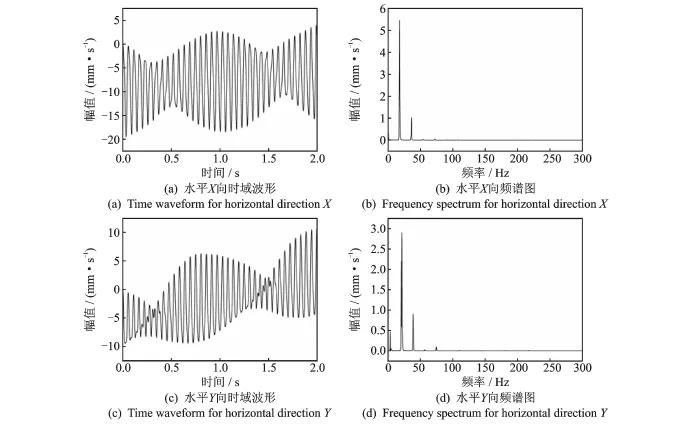

升速过程的振动频域瀑布图如图3所示。从该图可看出,振动特征主要是转频振动和半速涡动,且整个升速过程转频振动幅值都很小。当转速达到1 350 r/min时开始出现半速涡动,且从1 900 r/min开始,半速涡动幅值超过转频振动幅值。随着转速继续上升,半速涡动幅值逐渐增大,当转速达到2 700 r/min时,幅值达到最大,振动烈度为5.91 mm/s,远远超过了标准规定值。随后半速涡动幅值开始下降,但在2 700~3 000 r/min内,半速涡动幅值仍然很大,大大超过了工厂试验标准1.2 mm/s的规定值。表1列出了1 800~3 000 r/min工作转速内的振动幅值测量结果,图4为振动最大时的时域波形和频谱图。从现象上看,这种振动故障与半速涡动引起的故障现象非常相似。

图3 升速过程屏蔽电机振动频域瀑布图Fig.3 Waterfall in frequency domain for motor in acceleration

表1 不同工作转速下振动幅值Tab.1 Vibration amplitude under different rotation speed

3 振动故障诊断

3.1振动原因分析

从图3反应的屏蔽电机振动特征来看,在变速过程中明显存在半速涡动故障特征。引起半速涡动的原因很多,如:转速,轴承载荷,润滑介质的粘度、温度、压力,轴颈与轴的间隙等因素[6,9-11]。该电机在整个升速过程中,转频振动幅值都很小,基本不随转速发生大的变化,从而排除了因电机转子机械不平衡扰动力过大而引起转轴半速涡动的问题。而试验测试时的润滑系统的水温、水压等因素均与以往同型号电机采用的一样,这就消除了轴承润滑水品质引起的半速涡动影响。因此,分析认为引起半速涡动的原因很可能是轴承间隙不均匀造成,要重点检查轴承间隙。

此外,从图4的时域波形可看出,这是典型的共振拍波波形,由此断定在转速为2 700 r/min附近区域存在一个共振区,共振频率为20.75 Hz。值得关注的是,该屏蔽电机升速过程中并没有出现油膜振荡的典型故障振动特征,因此半速涡动并没有发展成油膜振荡,也不存在转速与临界转速共振现象。故判断半速涡动幅值迅速增大很可能是与转子或定子固有频率耦合引发共振造成的。

图4 振动最大时的时域波形和频谱图Fig.4 Time waveform and frequency spectrum at the maximum vibration

3.2定子、转子模态试验分析

3.2.1模态试验理论模型

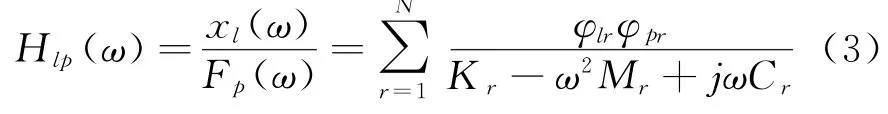

定子、转子的振动可假设为一种具有n个自由度的线弹性物理系统运动,模态试验时,当在p点激振,l点测量响应,得到p点和l点间的位移频响函数为[12-14]:

当信号为f(t)和x(t)分别为系统的输入(激励)和输出(响应)信号时,动态信号分析仪通常按下列关系求系统的频响函数H(ω)和相干函数

其中:Gff(ω)为激励信号f(t)的自功率谱;Gxx(ω)为响应信号x(t)的自功率谱;Gfx(ω)为激励信号f(t)和响应信号x(t)的互功率谱。

3.2.2定子、转子模态试验测试

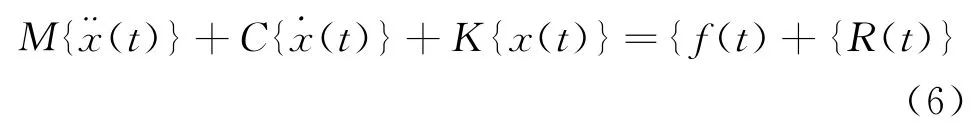

笔者采用锤击法对定、转子进行模态测试分析,且敲击采用固定敲击点移动响应点的锤击方法。用力锤按X和Y向激振,用加速度传感器测量其衰减信号,获得测试结构的固有频率[15-18]。然而,试验测试过程中,常常会受到周围环境干扰的影响(周围结构的振动、噪声等),对测试信号带来“污染”。对于定转子振动系统,在锤击激励和随机激励下的振动微分方程可以表示[19-21]为

其中:{R(t)}为随机激励。

当采用锤击激振时,力锤激振系统不受外力激振,系统处于自由振动状态,因此当系统在随机力和力锤激振下,响应信号的动力学方程可统一为

其中:x(t)为测得的信号;r(t)为自由响应信号;σn(t)为随机信号之和。

这种随机信号常常会对信号的处理分析带来困难,有必要对信号进行“去干扰”处理。小波变换可以完成对信号的分解与重构,在分解和重构的过程中,将信号的干扰去掉。其基本原理[11]:在离散小波(DWT)中,在空间Vj=Vj-1+Wj-1上表示信号,也就是对每一个Vj上表示的信号能用上述的两个空间的基函数来表示:

小波对信号的分解与重构可以通过滤波器实现。当小波和尺度在空间内是正交的,可以用内积公式得到系数c A1()k和D1()k:

对于小波分解过程,通过设计高通和低通滤波器的系数就可以实现。一般来说,噪声信号多包含高频率细节中,在对信号进行小波分解后,可以利用门限阈值等形式对所分解的小波系数进行权重处理,然后对信号进行重构达到信号去噪的目的。

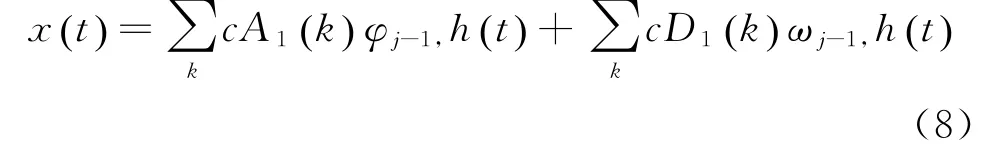

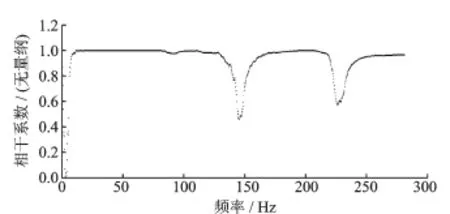

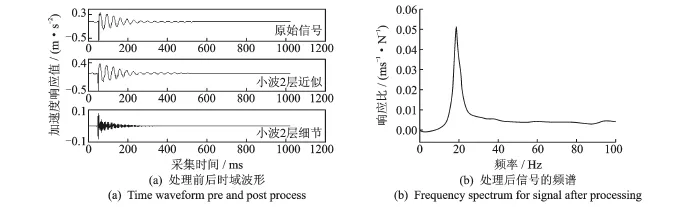

图5为定子水平X方向振动信号的相干系数随频率的变化,可以发现测得的信号在150 Hz和220 Hz附近存在相干系数小于0.95的区域,水平Y方向的振动信号相干系数也存在相似的变化,这里不再赘述。另外从图6,7可以发现,原始信号包含了很多的“干扰”,信号曲线上有很多的“毛刺”,若是直接对振动信号进行传统的傅里叶变换,无法准确确定结构的固有频率。因此有必要对测得的信号进行小波处理,而图6,7中的小波2层近似信号,是对定子振动信号分解并重构的信号后进行FFT变换得到较为“干净”的结果。表2是定转子固有频率测试结果。

图5 定子水平X方向振动信号的相干系数Fig.5 Coherency coefficient of stator vibration signal for horizontal direction X

表2 定转子模态测试结果Tab.2 Measured results of modal test for stator and motor

从模态测试结果来看,转子的1阶、2阶固有频率较高,远远大于振动的频率。因此,与转子固有频率耦合产生共振的因素可以排除。定子固有频率在水平X,Y两个方向的结果略有差别,水平X方向为20.31 Hz,而水平Y方向则为18.75 Hz,这与转速为2 700 r/min附近区域存在的半速涡动频率非常接近。由此确定共振是由于半速涡动频率与电机定子固有频率耦合引发的,这种耦合振动更难以发觉。这与常规的涡动频率与转子固有频率重合产生共振不同:与转子固有频率重合产生的共振其特点是,涡动频率始终等于转动频率的一半,当半速涡动达到轴承自激振动的后期时,转速大于二倍转子一阶临界转速之后,有可能发生油膜振荡;与定子固有频率重合产生共振不会引起油膜振荡[6]。

4 故障处理方案及效果

通过上述的分析可看出,屏蔽电机出现异常振动是由于轴承间隙不均匀造成电机转速达到一定值后开始出现半速涡动,且上升至2 700 r/min时,半速涡动频率与定子机座固有频率耦合引发共振造成的。因此,提出以下处理方案:

(1)降低半速涡动激振力幅值或消除半速涡动激振力:对轴承进行研磨,使轴承间隙尽可能均匀,并将间隙调至设计最小间隙。

图6 对定子水平X方向时域信号进行去噪处理Fig.6 Denoising process for time signal for horizontal direction X

图7 对定子水平Y方向时域信号进行去噪处理Fig.7 De-noising process for time signal for horizontal direction Y

(2)通过改变系统刚度或改变结构质量及定子固有频率:由于定子本体已设计、制造完成,无法再改变,最快捷、经济的办法是加大试验时支撑定子本体的假泵壳重量,从而改变工厂试验时定子整体固有频率值。因电机在工作转速为1 800~3 000 r/min之间,故必须将定子整体固有频率降低至15 Hz以下。

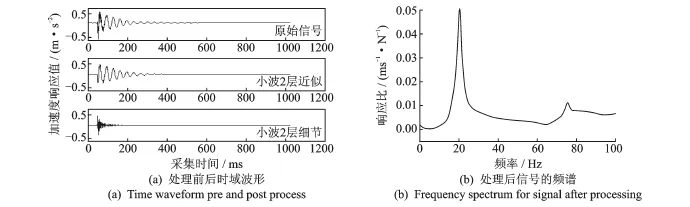

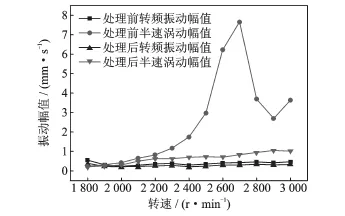

轴承研磨、间隙调整,并更换新假泵壳后,异常振动处理前后对比的结果见图8。尽管仍然存在半速涡动,但半速涡动幅值明显下降,都在标准规定的范围内,且因半速涡动与定子固有频率接近引发的共振故障明显消失。

图8 故障处理前后振动测量结果比较Fig.8 Comparison of vibration measured results for pre and post fault process

5 结 论

1)明确了造成半速涡动故障的成因,不仅可能是半速涡动频率与转子固有频率重合,还有可能是某一转速区域内半速涡动频率与定子整体振动固有频率耦合造成的;

2)通过调整轴承间隙以降低半速涡动激振力幅值,并更换质量更大的假泵壳来降低定子固有频率,消除了振动超标问题;

3)对信号进行小波处理,可以有效地去除电机振动信号中的“污染”。

[1] 吕真.屏蔽电机主泵上径向轴承特性研究[D].上海:上海交通大学,2012.

[2] 王俨剀,马进锐,廖明夫,等.发动机振动趋势预测模型研究[J].振动、测试和诊断,2014,34(3):516-523. Wang Yankai,Ma Jinrui,Liao Mingfu,et al.Research on trend prediction model of engine vibration[J].Journal of Vibration,Measurement&Diagnosis,2014,34(3):516-523.(in Chinese)

[3] Adams M L.Rotating machinery vibration:from analysis to troubleshooting[M].NJ:CRC Press,2009.

[4] 孟庆丰,何正嘉.高速旋转机械半速涡动在线稳定性特征提取与检测方法.中国,CN1395085[P],2003.

[5] 童小忠,应光耀.半山1号燃气机组油膜涡动和油膜振荡分析及处理[J].汽轮机技术,2006,48(1):63-66. Tong Xiaozhong,Ying Guangyao.Analysis and correction of oil whirl and whip faults on Banshan No.1 gas generator unit[J].Turbine Technology,2006,48(1):63-66.(in Chinese)

[6] 陈策,杨金福,付忠广.径向轴承油膜半速涡动及振荡的机理研究[J].振动与冲击,2008,27(S):155-160. Chen Ce,Yang Jinfu,Fu Zhongguang.Study on the mechanism of radial bearing oil film half speed vortex and oscillation[J].Journal of Vibration and Shock,2008,27(S):155-160.(in Chinese)

[7] 万召,孟光,荆建平,等.燃气轮机转子-轴承系统的油膜涡动分析[J].振动与冲击,2011,30(3):38-52. Wan Zhao,Meng Guang,Jing Jianping,et al.Analysis on oil whirl of gas turbine rotor-bearing system[J]. Journal of Vibration and Shock,2011,30(3):38-52.(in Chinese)

[8] 张新勇,段滋华,张牢牢.滑动轴承油膜涡动及油膜振荡研究[J].太原理工大学学报,2008,39(3):232-235. Zhang Xinyong,Duan Zihua,Zhang Laolao.Study on oil whirl and oil oscillation of journal-bearing system[J].Journal of Taiyuan University of Technology,2008,39(3):232-235.(in Chinese)

[9] Feng N S,Hahn E J.Including foundation effects on the vibration behaviour of rotating machinery[J].Mechanical Systems and Signal Processing,1995,9(3):243-256.

[10]Bo-Suk Yanga,Dong-Soo Limb,Andy Chit Chiow Tanc.VIBEX:an expert system for vibration fault diagnosis of rotating machinery using decision tree and decision table[J].Expert Systems with Applications,2005,28(4):735-742.

[11]Zhang Yanping,Huang Shuhong,Hou Jinghong,et al. Continuous wavelet grey moment approach for vibration analysis of rotating machinery[J].Mechanical Systems and Signal Processing,2006,20(5):1202-1220.

[12]Edwards S,Lees A W,Friswell M I.Fault diagnosis of rotating machinery[J].Shock and Vibration Digest,1998,30(1):4-13.

[13]Lei Yaguo,He Zhengjia,Zi Yanyang.Application of the EEMD method to rotor fault diagnosis of rotating machinery[J].Mechanical Systems and Signal Processing,2009,23(4):1327-1338.

[14]常山,尹逊民.传动齿轮箱体的振动模态分析[J].舰船科学技术,2000,175(5):41-45. Chang Shan,Yin Xunmin.Vibration modal analysis of driving gearbox[J].Ship Science and Technology,2000,175(5):41-45.(in Chinese)

[15]张培林,李胜.基于小波包变换和GA-PLS算法的故障特征选择[J].振动、测试和诊断,2014,34(2):385-391. Zhang Peilin,Li Sheng.Selection of fault characteristic based on wavelet packet transform and GA-PLS algorithm[J].Journal of Vibration,Measurement& Diagnosis,2014,34(2):385-391.(in Chinese)

[16]James C L,Jun M.Wavelet decomposition of vibrations for detection of bearing-localized defects[J].NDT &E International,1997,30(3):143-149.

[17]Meng Qingfeng,Qu Liangsheng.Rotating machinery fault diagnosis using Wigner distribution[J].Mechanical Systems and Signal Processing,1991,5(3):155-166.

[18]翁浩,高金吉.旋转机械振动信号压缩小波基优化选取方法[J].振动、测试和诊断,2013,33(3):437-444. Weng Hao,Gao Jinji.Selection method of optimum wavelet base in vibration signal compression of rotating machinery[J].Journal of Vibration,Measurement& Diagnosis,2013,33(3):437-444.(in Chinese)

[19]庞立军,钟苏,卜良峰,等.混流式水轮机异常噪声现场试验分析[J].振动与冲击,2012,31(14):39-176. Pang Lijun,Zhong Su,Bu Liangfeng,et al.Analysis of abnormal noise of francis turbine by scene test[J],Journal of Vibration and Shock,2012,31(14):39-176.(in Chinese)

[20]Al-Badoura F,Sunara M,Chededb L.Vibration analysis of rotating machinery using time-frequency analysis and wavelet techniques[J].Mechanical Systems and Signal Processing,2011,25(6):2083-2101.

[21]隋文涛,路长.基于模拟退火与LSSVM的轴承故障诊断[J].振动、测试与诊断,2010,30(2):119-122. Sui Wentao,Lu Chang.Bearing fault diagnosis using simulated annealing algorithm and least squares support vector machines[J].Journal of Vibration,Measurement&Diagnosis,2010,30(2):119-122.(in Chinese)

TK733.107

肖良瑜,男,1977年1月生,高级工程师。主要研究方向为发电设备结构刚强度有限元分析及发电机组的振动噪声测试。曾发表《三峡右岸电站26#发电机定子机座变形测试与分析》(《大电机技术》,2008年第200卷第5期)等论文。

E-mail:xlyhec@sina.com

*国家自然科学基金资助项目(51305155)

2014-03-26;

2014-09-05