浪形保持架全自动装钉机关键技术研究

2015-11-03王纯贤

王纯贤,王 斌,万 宇

(1.合肥工业大学 宣城研究院,安徽 宣城 242000;2.安徽华之杰机械有限公司,安徽 宣城242131)

浪形保持架全自动装钉机关键技术研究

王纯贤1,王 斌1,万 宇2

(1.合肥工业大学 宣城研究院,安徽 宣城 242000;2.安徽华之杰机械有限公司,安徽 宣城242131)

滚动轴承浪形保持架的装钉是保持架装配中的一道关键工序,现有的装钉方式存在着生产效率低、漏钉率高、可靠性差等问题。通过对装钉工艺进行分析,确定了影响装钉质量的关键因素,研究设计了一种新型全自动装钉机,重点论述了分钉机构、装钉机构和验钉机构的设计。实际使用表明,该装钉机生产效率和装配质量高,运行可靠,有效地解决了装钉过程中的漏钉问题。

浪形保持架;自动装钉;分钉机构;验钉机构

0 引言

浪形保持架装钉是保持架装配中的一道关键工序,其装配质量极大地影响着滚动轴承的性能指标。传统生产过程中,浪形保持架的插钉和紧钉工作仍采用手工完成[1],操作中,首先需要手工将铆钉逐个装入单片浪形保持架的等分孔中,然后放在压力机上用专用模具进行压紧,再人工整理、包装。这种方法劳动强度大,效率低,由于手工操作,装钉质量难以得到保证。为解决这个问题,近年国内许多轴承生产厂家相继研制了自动化装钉机,在提高装钉效率、保证装配质量方面起到了一定的效果,但是存在着漏钉率高、缺钉现象频繁、可靠性差、废品率高等问题。针对上述问题,本文通过对装钉工序进行分析,研究了影响装钉质量的关键因素,设计了一种新型全自动装钉机。

1 装钉工艺分析

浪形保持架在装配时需要使用铆钉将两个单片保持架牢固地铆接起来,从而起到保持作用。传统的装配方法是,装球后将球拨匀,扣上两半保持架,然后将铆钉逐个插入保持架的铆钉孔中,扣上铆模,送到冲床中冲压,其生产效率很低[2-3],并且由于采用半圆头铆钉,在铆模中垂直度无法保证,容易造成铆歪、铆偏及漏铆钉等不良清况。现在改用平头铆钉,并把铆钉预先插在单个保持架的铆钉孔中,采用基孔制过盈配合,从而保证了铆钉在铆模中的垂直度,铆合质量好,铆歪、铆偏及漏掉铆钉等不良情况基本消除[2]。

如图1所示,浪形保持架的装钉工序中,需要将铆钉预先装在单片保持架的铆钉孔中并形成过盈配合,从而形成带钉单片保持架。工序中需要完成保持架的自动上料、铆钉的自动上料、装钉、验钉、压钉、自动下料等动作[4-5]。浪形保持架具有多个铆钉孔,且所装铆钉尺寸很小,装钉机构在复位时很容易将铆钉粘出或碰落,造成某些铆钉孔漏装铆钉。另外,对装入的铆钉,需要保证其与保持架铆钉孔所在平面的垂直度,否则铆压后将造成铆钉歪斜,成为次品。为了减轻后续检验的劳动强度,必须确保所有铆钉孔均正确装入铆钉,否则检验时需要对保持架的所有铆钉孔逐个进行检测。因此,装钉和验钉是该工序的关键动作,装钉动作的准确性和可靠性是影响漏钉率和废品率的关键因素,而验钉动作的准确性决定了后续检验效率。显然,这些动作的自动化程度直接影响了工序的生产效率。

图1 浪形保持架的装钉工艺

2 总体设计

2.1 装钉机总体结构

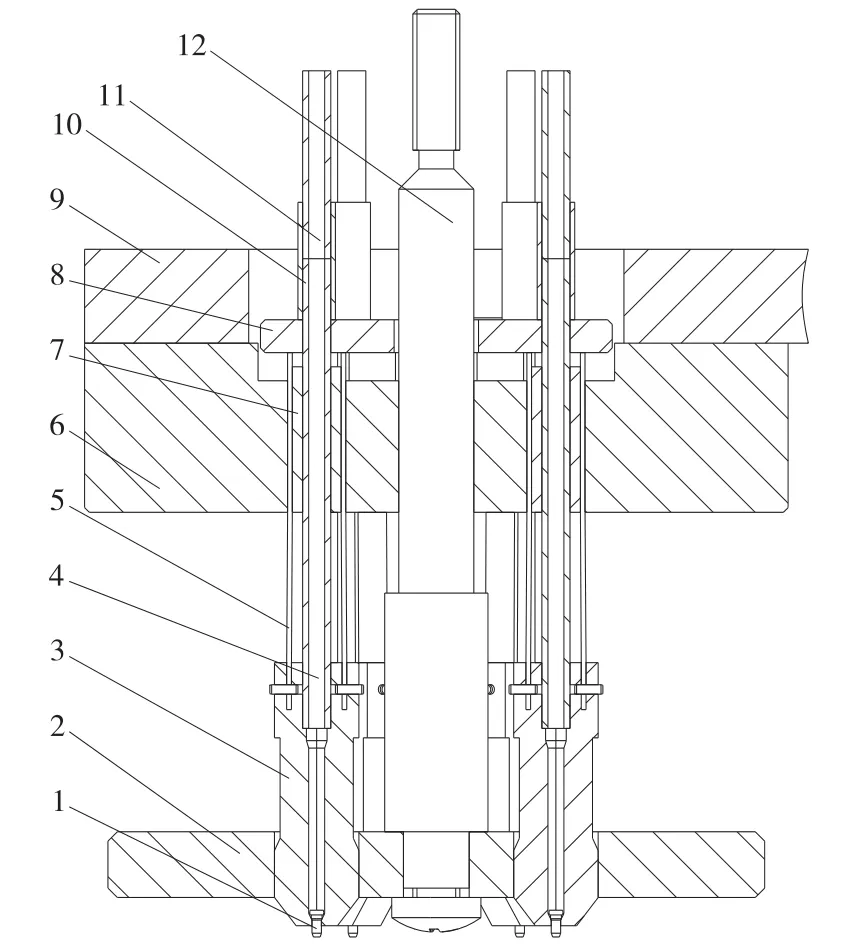

图2 全自动装钉机的总体结构

全自动装钉机主要由放料机构、分钉机构、装钉机构、验钉机构、压钉机构、取料机构、旋转机构等构成,总体结构如图2所示。其中,由放料机构完成单片保持架的自动上料及定位,为后续的装钉动作做好准备。铆钉的装入由分钉机构和装钉机构共同完成,分钉机构将连续输送的铆钉进行分隔,从而使每个钉孔每次装入一个铆钉,装钉机构将分隔好的铆钉插入到保持架的铆钉孔中。为了对保持架进行缺钉检测,在压钉工位前后分别设置有验钉机构。铆钉的铆压由压钉机构完成,使保持架和铆钉之间形成过盈配合。根据工作要求,依次设置有两个取料工位,分别完成合格品和缺钉产品的收集和整理。旋转机构由曲柄摇杆机构和单向离合器构成,通过曲柄摇杆机构带动单向离合器完成转盘的单向分度进给,每次旋转一个工位,实现装钉机的连续工作。此外,利用曲柄摇杆机构的急回特性,合理设置回位时间和工作时间的比例,在一定程度上提高了装钉的效率。

2.2 工作过程

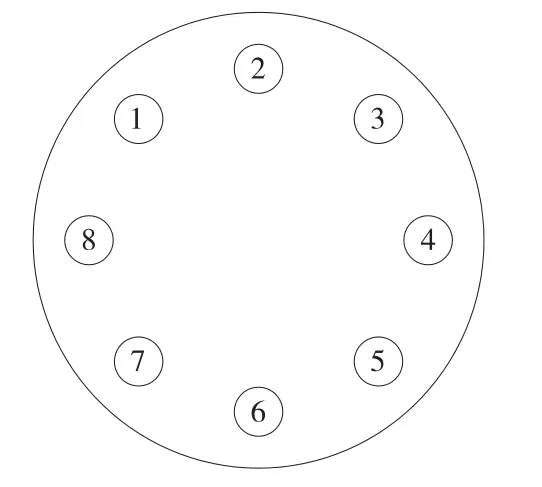

全自动装钉机共设置八个工位,每个工位分别完成相应的动作,其工位功能示意图如图3所示。这八个工位相互配合,共同完成保持架的装钉,具体实现过程如下。

图3 工位功能示意图

(1)放保持架。首先将穿满保持架的上料杆放置在放料机构的上模架中,放料气缸动作,分离一片保持架并将其放入装钉下模中,保持架依靠装钉下模上的钢球自动完成定位。

(2)保持架检测。通过接近开关来检测装钉下模中是否有保持架,如果没有保持架,则不进行装钉动作。如果多次检测不到保持架,则给出报警信号,提示工人上料或排除故障。

(3)装钉。振动理钉盘将铆钉整理成大头向下且方向一致,通过塑料软管送入分钉机构,分钉机构将依次紧挨的铆钉进行分隔,并送入装钉机构,完成分钉动作。装钉机构将铆钉插入放置在装钉下模的保持架的铆钉孔中。

(4)压钉前验钉。压钉动作之前,检验保持架的所有铆钉孔中是否插入铆钉,如果缺钉,则不进行压钉,在取缺钉产品工位将其取下。

(5)压钉。如果上一工位检验不缺钉,则压钉机构将铆钉过盈段压入保持架的铆钉孔中,形成过盈配合。

(6)压钉后验钉。为确保不缺钉,压钉后再次对保持架进行缺钉检测,如果缺钉,则在取缺钉产品工位将其取下。

(7)取缺钉产品。根据控制系统指令,将缺钉的保持架取下,并自动完成收集整理。对于压钉前检测到的缺钉产品,铆钉很容易从保持架中分离出,因此,分离后的保持架和铆钉可以再次上料。对于压钉后检测到的缺钉产品,由于出现概率小,单独设置自动补钉工位会大大增加系统的复杂性和设备的成本,因此,采用人工对其手动补钉。

(8)取合格品。将合格品自动串装,完成装配过程。

3 关键机构设计

分钉机构、装钉机构和验钉机构是全自动装钉机的关键机构,其设计的好坏对装钉机的整体性能影响很大。因此,下面重点介绍这三部分结构的设计问题。

3.1 分钉机构设计

由于所装铆钉的形状规则,可使用振动理钉盘对其进行整理定向。整理后,铆钉方向一致且大头向下,但其依次紧挨,因此需要对其分隔。分钉机构的结构如图4所示。铆钉通过进钉导钉管在重力的作用下落入分钉转片的等分孔中,分钉转片的高度略小于铆钉的高度,则当分钉转片旋转一定角度时,等分孔中的铆钉随之旋转到出钉导钉管的下方,完成对铆钉的分隔。由于铆钉的直径和长度都很小,采用气压对分隔好的铆钉进行输送。而保持架一次需要输送多个铆钉,为了简化气路设计,在分钉下模底部设置有台阶孔,台阶孔内设置有与出钉导钉管相对应的通孔,则只要向台阶孔内输入压缩气体,就可实现所有铆钉的同时输送。

图4 分钉机构

该分钉机构采用“抽屉式”分料原理[6],环形结构布置,通过分钉转片的旋转,一次完成所有铆钉孔的分钉动作,结构简单,分钉准确,分钉效率高。

3.2 装钉机构设计

装钉机构的结构如图5所示。为了能将铆钉准确垂直插入保持架的铆钉孔中,必须在装入前对其进行定位。为此,装钉头设计为剖分式结构,对称两部分分别固定在弹簧片上,由提板上的通孔控制其张开与闭合。当对称两部分闭合到一起时,中心处形成圆柱形通道,从而使铆钉可以顺利输送,而出口处形成上大下小的锥形结构。分钉机构送入的铆钉经导钉管输送到装钉头中,由于此时装钉头为闭合状态,铆钉不能通过锥形出口。在气压的作用下,锥形出口对铆钉的方向进行引导和矫正,从而保证铆钉与保持架所在平面的垂直度。接下来,装钉头将铆钉装入保持架的铆钉孔中。在装钉机构复位时,首先控制提板向上移动,使装钉头的凹槽段进入提板的通孔中,则装钉头在弹簧片的作用下被打开,与铆钉脱离接触,接下来控制装钉头上移复位。这样,就可以避免装钉头将铆钉粘起或碰落。

图5 装钉机构

装钉机构通过装钉头保证了铆钉和保持架之间的垂直度要求,通过压缩气体送钉,大大提高了装钉效率。

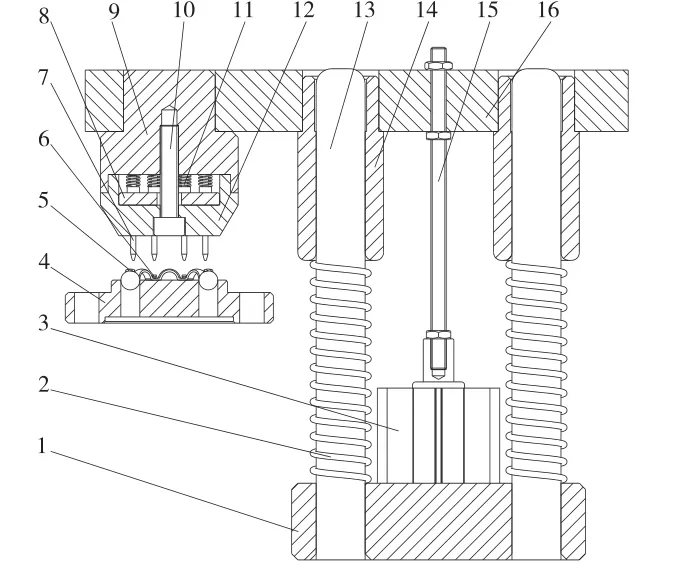

3.3 验钉机构设计

铆钉在插入保持架铆钉孔后,由于保持架为浪形结构,铆钉尺寸很小,只有头部露出,造成传统的传感器难以对其进行准确的检测。文献[7]介绍了一种基于数字图像处理技术的轴承滚动体及铆钉缺失检测系统,利用摄像机获取轴承图像,再利用计算机对图像进行分析,从而确定是否缺失铆钉。由于采用复杂的算法,其检测速度受到限制,且设备复杂,成本高。

为此,在该机器中,将铆钉的检测转换为电信号检测,设计了一种简单快速的验钉机构,结构如图6所示。其工作原理为:对应于保持架的每个铆钉孔均设计有验钉头,验钉时,验钉头抵在铆钉的头部端面,如果保持架的所有铆钉孔均已正确装入铆钉,则验钉头将克服验钉弹簧的作用力而与导电板分离。由于验钉器下座采用绝缘材料制成,此时导电板处于开路状态,没有信号输出。如果某个铆钉孔缺钉,则其对应验钉头被验钉弹簧压在导电板上,导电板通过验钉头和机架形成通路,从而输出低电平信号,即缺钉信号。由于任一个铆钉孔缺钉均可接通导电板,因此所有孔中缺钉状态都可以检测。

该验钉机构结构简单,检测速度快、灵敏度高,且工作可靠,成本低,提高了验钉的准确性,满足了使用要求。通过压钉前后分别验钉检测,避免了缺钉产品混入合格品中。

图6 验钉机构

4 小结

针对滚动轴承浪形保持架装钉工序中存在的自动化程度不高、效率低、漏钉率高、缺钉频繁等问题,本文通过对保持架装钉工艺的分析,确定了影响装钉质量的关键因素。以提高装钉质量和生产效率为目标,设计了一种新型的全自动装钉机,重点论述了分钉机构、装钉机构和验钉机构的设计。目前,该装钉机已投入生产使用,实际运行表明,其工作可靠,装钉效率高,装钉质量得到极大提高,缺钉现象基本得到解决。该装钉机所采用的分钉机构、装钉机构和验钉机构,对类似装配机构的设计也具有一定的借鉴意义。

[1]楚晓华,惠鸿忠,潘云伟.基于PLC的浪形保持架插钉机的控制系统设计[J].组合机床与自动化加工技术,2010(8):39-41,44.

[2]陈聚伟.浪形保持架铆合的改进[J].轴承,2005(9):43.

[3]鞠滨香.浪形保持架装钉工艺改进[J].哈尔滨轴承,2008(4):30-31.

[4]陈国樑.CM-1自动插铆钉机运动规律分析[J].轴承,1994,08:25-28+47.

[5]成威.日本紧钉浪形保持架的制造工艺[J].轴承,1995(9):17-19,47.

[6]陈满足.全自动手表分轮装配系统的研制[D].厦门:厦门大学,2009.

[7]陈韬,王献锋,邓四二,等.轴承滚动体及铆钉缺失检测系统开发[J].轴承,2007(9):42-43.

[8]成大先.机械设计手册[M].第4版.北京:化学工业出版社,2007.

[9]刘德忠,费仁元,Stefan Hesse.装配自动化[M].北京:机械工业出版社,2003.

[10]Geoffrey Boothroyd.装配自动化与产品设计[M].北京:机械工业出版社,2009.

(编辑 李秀敏)

Research on Key Technology of Automatic Rivet Assembly M achine for Ribbon Cage

WANG Chun-xian1,WANG Bin1,WAN Yu2

(1.Xuancheng Research Institute,Hefei University of Technology,Xuancheng Anhui242000,China;2.Anhui Huazhijie Machinery Co.,Ltd.,Xuancheng Anhui242131,China)

The Rivet assembly of ribbon cage is a key procedure in cage assembly.However,many problems are produced with current Rivet assembly method,such as low productivity,high rate of Rivet missing and poor reliability.At first,the process of Rivet assembly is analyzed,and the key factors which affect the quality of Rivet assembly are determined.And then a new automatic Rivet assembly machine is studied and designed,the design of Rivet separate mechanism,Rivet assembly mechanism and Rivet inspect mechanism is focused on.The actual use shows that the Rivet assembly machine has a high efficiency and assembly quality,reliable operation,and can solve the problem of Rivet missing effectively.

ribbon cage;rivet automatic assembly;rivet separate mechanism;rivet inspect mechanism

TH122;TG65

A

1001-2265(2015)01-0135-03 DOI:10.13462/j.cnki.mmtamt.2015.01.038

2014-05-23

王纯贤(1962—),男,内蒙古赤峰人,合肥工业大学宣城研究院副教授,博士,主要研究方向为CIMS、自动化加工、数字化设计与制造技术,(E-mail)cxwang2004@126.com;通讯作者:王斌(1989—),男,河南南阳人,合肥工业大学宣城研究院硕士研究生,研究方向为机电控制与自动化,(E-mail)632929319@qq.com。